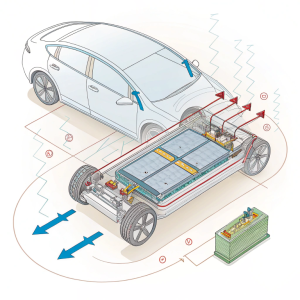

热管理优化防止电池间热传导,降低热失控风险

研发卓越

通过突破性电池技术引领电动出行的未来,为您的电动车提供更安全、更智能的能源解决方案

630

研发团队人员

479

电池专利

622,000

总装配包交付量(件)

15.11

总续航里程(十亿公里)

研发能力

在自主研发/自主制造方面位居汽车制造商前二名,包括PACK结构设计/BMS开发/CFD&CAE仿真/验证。

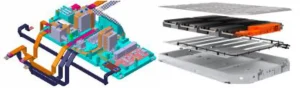

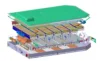

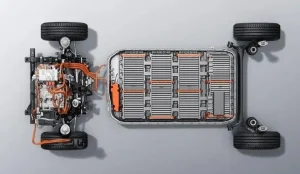

PACK/模块设计

• 机械设计

• 电气设计

• 热管理设计

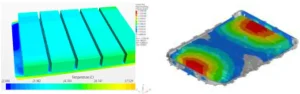

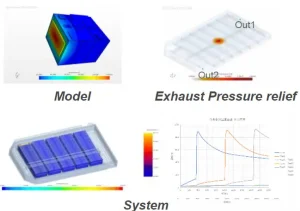

仿真

• 热仿真

• 结构仿真

• 热失控仿真

验证

• 安全测试

• 电性能测试

• 寿命测试

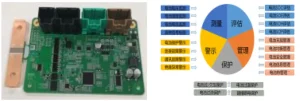

BMS开发

• 软件与硬件

• BMS算法

• 大数据+人工智能BMS

工艺技术

• 热仿真

• 结构仿真

• 热失控仿真

汽车制造

• PACK生产线

• BMS生产线

• BDU生产线

热安全设计

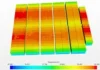

通过热管理提高锂离子电池的运行效率,提升电池安全性和可靠性,减缓电池老化速度,延长电池寿命

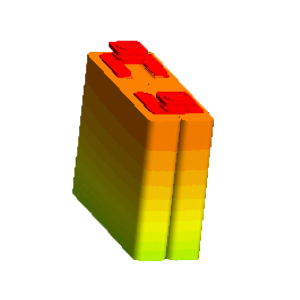

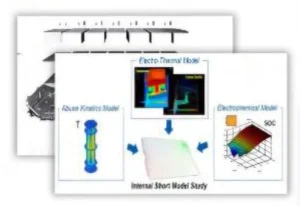

电池模拟

基于锂枝晶形成的电池温度分布,评估充电过程中的安全风险

基于电池的热产生、气体产生和颗粒喷出,匹配相应的保护设计

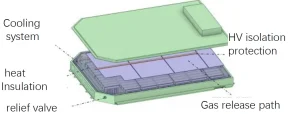

模块/包保护

电池间的气凝胶垫

模块上的云母片

母排上的硅胶带以防短路

热失控保护设计

BMS策略

LCM策略,优化电池截止电压以降低电池安全风险并延长使用寿命

反向唤醒+主动冷却策略:

反向唤醒BMS并提供水冷

在热失控情况下进行冷却,有效降低热传播风险,并获取更多电池信息以便进一步分析

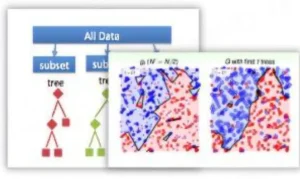

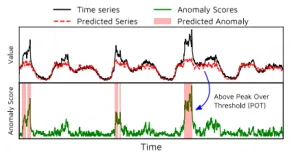

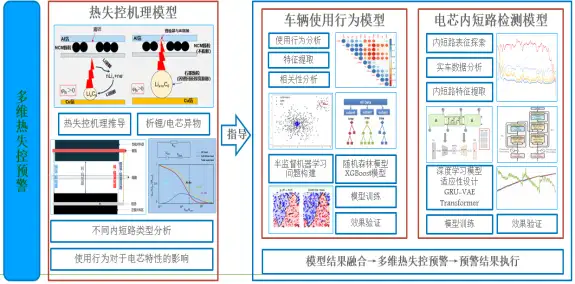

AI-BMS预警

通过分析电池数据实现AI BMS预警

机制分析

内部短路模型

机器学习算法

可靠性设计

可靠性设计参考航空行业要求

生产就绪

DFMEA

•需求分析

•结构分析

•功能分析

•故障分析

•风险分析

•优化

生产进度

耐久性评估

•组件

•电池

•系统

生产验收

可靠性验证

•组件级别

•电池级别

•模块级别

•PACK级别

•车辆级别

生产测试

故障分析

•市场故障数据

•故障根本原因

•故障模式

•故障影响

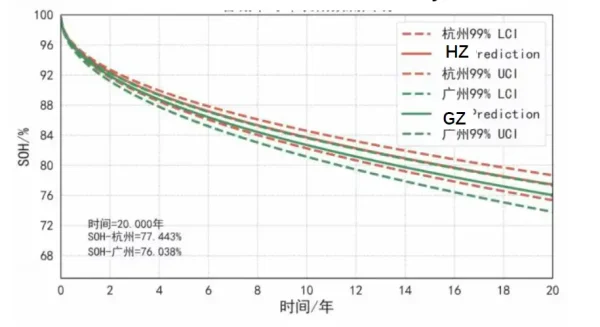

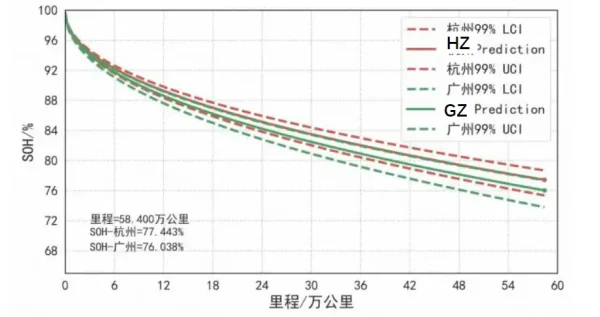

电池系统生命周期评估

驾驶行为分析、电池包设计与仿真、单体和电池包级别的耐久性测试。

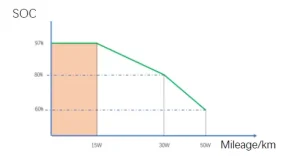

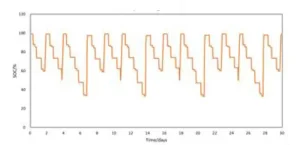

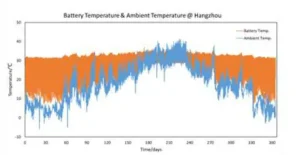

驾驶行为

运行条件

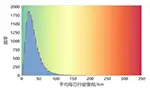

日行驶里程分布

温度变化曲线

电池包设计

电池包信息

电池包设计

模型设计与电池包设计

热管理

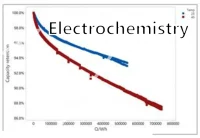

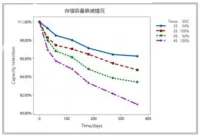

循环寿命数据

单体循环寿命数据

单体存储寿命数据

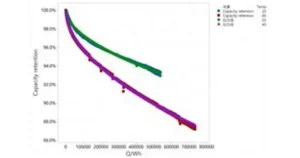

仿真

循环退化曲线

最终研究结果

电池包寿命评估/年

电池包寿命评估/公里

电池寿命数据管理系统

电池大数据平台记录所有电池生命周期数据,包括制造数据、运行数据和退役数据。电池管理系统团队结合数据与电池机制,训练机器学习和深度学习模型以最大化价值。已建立多种数据应用以延长电池寿命。

制造与运营

制造执行系统数据

电池/包测试数据

车辆运行数据

数据分析

用户行为

驾驶档案

电池数据

相关性分析

应用

电池报告

剩余容量评估

电池故障预警

生命周期管理

残值评估

产品质量

故障检测

故障诊断

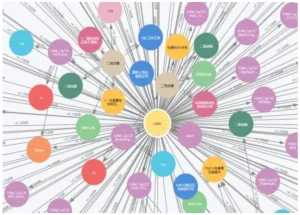

故障知识图谱

AI BMS介绍

- AI BMS扩展了BMS的应用。

- SOC精度<3%,SOH精度<2%。

- 在线电池故障预警,最长预警时间>1个月。

- 提高BMS研发效率,降低电池售后维护成本。

验证介绍

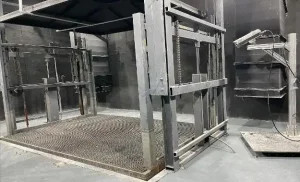

在整个过程中,从组件、BMS、PACK到整车集成,具备各种工况下的产品测试和验证能力。

步入式温度箱

• 内部容积:12立方米

• 温度范围:-40℃~120℃

• 湿度范围:20~98%RH

电池充放电柜

• 最高电压:1600V

• 最高电流:±1600A

• 最高功率:600kW

高低温试验箱

• 双层

• 温度范围:-40℃~150℃

• 湿度范围:20~98%RH

1000V 高压 BMS-HIL 设备

• 120 个电池通道 @1毫伏

• 实时系统 1毫秒

测试类型

验证能力

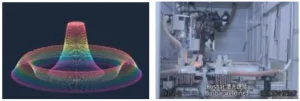

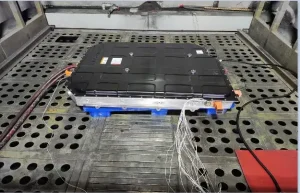

通过加强振动、底部冲击、IPX9K、防热失控、跌落等方法,提高产品的安全性和可靠性。

振动增强

加强振动时间和强度,模拟行驶40万公里的工况,评估产品的振动性能。

热失控增强

通过触发电池组中多个电池的热失控,模拟不同位置的故障状态,评估产品的热传播性能。

底部冲击

专业的底部冲击设备可以在实际使用中模拟底部冲击情况,以评估电池底部的结构强度。

质量介绍

质量目标:电池包缺陷率降低至 1/1,000,000

市场分析与客户需求

- 产品安全管理

- 变更管理

- 组织意识管理

设计与开发

- 供应链管理

- 材料管理

制造

- 进料质量控制

- 过程质量控制

客户投诉管理

- 可追溯性

- 设备与模具

客户满意度

- 基础设施与环境管理

- 人力资源管理

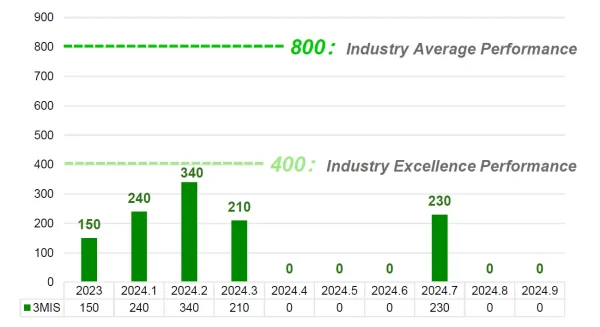

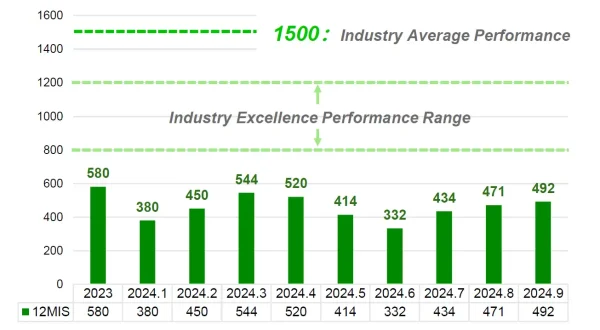

质量绩效

我们致力于以零错误、零缺陷、零投诉的质量优先战略。我们的努力确保行业领先的性能,稳定、可靠且完全有保障。

3MIS

12MIS

注意: MIS(机械入侵传感器) 在电动车电池组中检测电池外壳的物理损坏或入侵,通常由碰撞或冲击引起。