需求定义与供应商对齐中的失效

需求追溯性中的歧义

模糊的需求削弱了清晰度并危及工程 验证与确认(V&V)当需求追溯矩阵缺乏精确性时,热管理规格变得模糊,导致冷却设计不兼容和过热风险。没有明确、可衡量的规格,团队会猜测性能目标,增加设计迭代次数,并遗漏潜在失效模式。

模糊规格影响热管理

热问题源于对热管理参数的定义不严。这导致低估散热需求、传感器布置不足以及热失控传播的检测延迟。早期工程风险评估必须要求严格、可测试的热规格,以防止系统级失效。

| 常见模糊规格问题 | 后果 |

|---|---|

| 未定义的最大热梯度 | 散热不充分,热点问题 |

| 传感器校准标准不佳 | 传感器漂移在验证后未被检测到 |

| 冷却启动范围被忽视 | 被动状态下的边缘案例失效 |

原始设备制造商目标与供应商能力之间的脱节

原始设备制造商目标与电池供应商技术能力之间的不匹配是一种 隐藏的系统风险. OEMs 常常在未验证供应商流程和质量控制的情况下,推动激进的密度或成本目标,导致批量生产中的电池系统可靠性不足。定期的供应商技术能力评估可以弥补这些差距。

黑匣子通信故障

电池制造商与集成商之间沟通不畅,将供应商数据变成黑匣子,阻碍根本原因分析(RCA)和系统级故障路径识别。这种“信息孤岛”现象使跨部门工程评审变得复杂,延迟问题解决。

- 缺乏共享的故障数据阻碍设计故障模式与影响分析(DFMEA)

- 文档完整性不一致,降低了原型验证过程中的可追溯性

- 沟通中断在设计变更控制期间增加了返工周期

设计变更控制对原型验证的影响

未受控的设计变更导致早期原型与量产单元之间出现差异。若没有严格的变更控制, 原型验证过程 测试过时的配置,导致测试结果无效,隐藏潜在缺陷。

关键缓解措施包括:

- 对所有设计更新实施严格的版本控制和签字确认

- 将设计变更直接关联到追溯矩阵中的需求

- 在每次迭代中进行影响分析,以保持质量一致性

在LEAPENERGY,我们融入严格的需求管理、持续的供应商评估和透明的沟通流程。这种方法将产品规格紧密结合供应商能力,确保稳健的工程验证与确认(V&V),并在原型验证及之后阶段最大程度减少隐藏的故障风险。

系统级集成故障在电池系统中

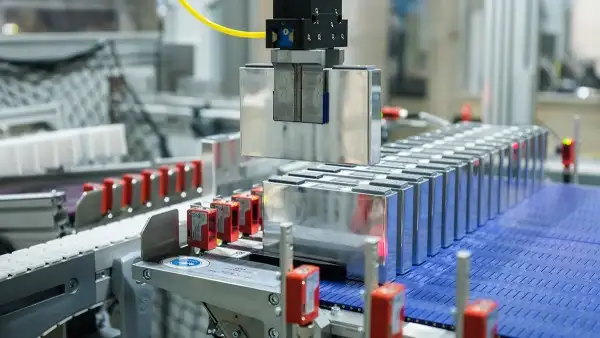

系统级集成常常遇到被忽视的物理接口问题,这些问题可能严重影响电池系统的可靠性。机械应力和公差堆叠是常见的原因——零件微小的偏差累积,导致意外的压力点或错位,可能引起早期磨损或故障。车辆底盘与电池包之间的振动共振也会带来疲劳风险,尤其是在母排中,反复的热胀冷缩会加剧材料疲劳。

另一个常见问题是BMS盲点。在完成工程验证(V&V)后,传感器漂移和校准误差仍可能出现,随着时间推移影响系统的准确性。在突发电流需求下的边缘情况电流涌入事件可能会损坏接触器,若未及早发现,可能导致间歇性故障或失效。

被动或关闭状态下的热传播问题常被低估。许多早期评估忽略了这些条件,但热失控扩散的风险在车辆关闭时可能导致重大安全隐患。应对这些隐藏的系统风险需要强大的传感器管理以及彻底的振动和热测试,以优化设计的稳健性。关于电池管理系统挑战和热问题的详细指南,请参阅我们的相关资料。 BMS在电动车电池组中的作用.

验证差距:为何测试会失败

电池系统工程中最被忽视的失效机制之一是验证差距。仅依赖于 黄金样本谬论—只验证手工制造的原型,而这些原型并不能完全代表批量生产的单元—常常导致后续漏检缺陷。原型经过精心组装,可能无法显示出在规模化过程中出现的工艺变异或微妙的失效。

另一个挑战是 测试中使用的 不充分的老化曲线

。加速寿命测试虽然有价值,但无法完美模拟实际环境中的老化和使用模式。这导致关键的退化模式被低估,从而在现场可靠性方面出现意外。 此外, 软件与硬件集成滞后

带来隐藏风险。电池管理系统(BMS)固件更新有时会引入回归问题,当回归测试不充分或仓促时,这些问题可能会被遗漏。这些漏洞影响关键功能,如传感器校准和故障检测,而这些功能对电池系统的可靠性至关重要。 弥合验证差距意味着通过严格的 工程验证与确认(V&V) 从原型到大规模生产的电动车电池包制造规模化策略.

流程以及在测试计划中包含生产级别的一致性,正面应对这些问题。关于从原型到批量生产单元的扩展以及如何最小化这些验证陷阱的深入分析,请查阅我们的见解关于

制造与工艺引起的失效机制 。制造缺陷常常会漏检,导致在后续使用中出现故障。一个常见问题是污染和绝缘击穿

—制造过程中产生的微小碎屑可能引起微观失效,在组装或早期测试中难以检测。这些微小缺陷在电池组使用后可能会演变成严重问题。 另一个重要风险是工艺漂移

。当焊接压力或粘合剂应用出现轻微偏差时,就会影响电池系统的整体设计稳健性。即使是微小的不一致也可能削弱机械和电气连接,导致提前磨损或失效。 批量生产的质量一致性 并确保电池系统的长期可靠性。

深入了解设计经得起制造挑战的可靠电池组的最佳实践,请查阅 设计耐用的汽车级电池包以实现长期可靠性的指南. 了解这些方面对于提升 电池系统的可靠性 在整个生产生命周期中的表现。

战略缓解措施:LEAPENERGY 方法

在LEAPENERGY,我们采用全面的工程验证与确认(V&V)流程,解决常被忽视的故障机制。我们不仅仅检查单个组件,而是模拟完整系统级的故障路径,确保提前识别传统测试常常遗漏的风险。这种方法超越了原型验证,旨在在问题进入生产之前应对实际挑战。

预防性设计措施至关重要。我们在设计中加入冗余安全层,并保持严格的文档完整性,以增强设计的稳健性。这些措施有助于防止热失控传播和传感器漂移等故障,降低昂贵召回或现场故障的可能性。

我们还将供应商评估视为持续的生命周期合作,而非一次性清单。持续评估电池系统供应商的技术能力,包括质量一致性和长期可靠性,确保每一批次都符合我们的标准。这一策略支持顺利集成,帮助避免在规模扩大或大规模生产过程中出现意外。

通过结合全面的系统级V&V、主动的设计实践和动态的供应商合作,LEAPENERGY推动电池系统从项目启动到市场投放的可靠性。我们的方法符合行业最佳实践,关于【OEM如何评估电动车电池包供应商】(https://leap.hiitio.com/how-oems-evaluate