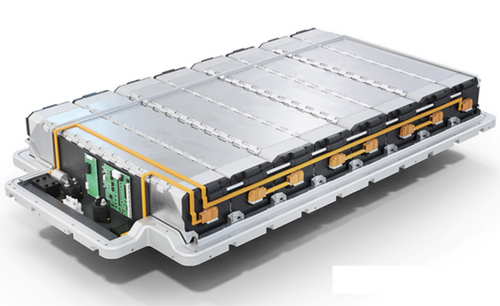

什么是模块化电池组设计

电动车(EV)中的模块化电池组设计指一种构造方法,其中电池组由多个较小的单独模块组成。每个模块包含一组连接在一起的锂离子电池单元,然后组装成完整的电池组。这种设计强调灵活性、可扩展性以及更容易的维护,通过允许模块独立更换或升级。

模块化电池组的主要特性包括:

- 可扩展性: 可以添加或移除模块,以调整不同车型的容量和电压。

- 简化制造: 模块通常是标准化的,有助于制造商降低生产复杂性和成本。

- 改善维护性: 故障模块可以更换,而无需更换整个电池组,减少停机时间。

- 增强安全性: 热管理 可以在模块层面进行管理,降低电动车热失控等风险。

图片来源: https://www.google.com/news.sarwadharmahospitalgwl.com

本质上,模块化电池组就像积木,为汽车制造商提供了一种多功能的方式,以满足各种平台需求的电池系统。这种灵活性对于从小型乘用车到大型商用车队的规模扩展尤为重要。模块化方法还支持不断发展的电池技术,通过更容易集成新型电池化学品或设计,无需重新设计整个电池组。

LEAPENERGY结合模块化设计和先进的电芯到电池组集成技术 提供适用于各种中国电动车平台的灵活高效电池系统。

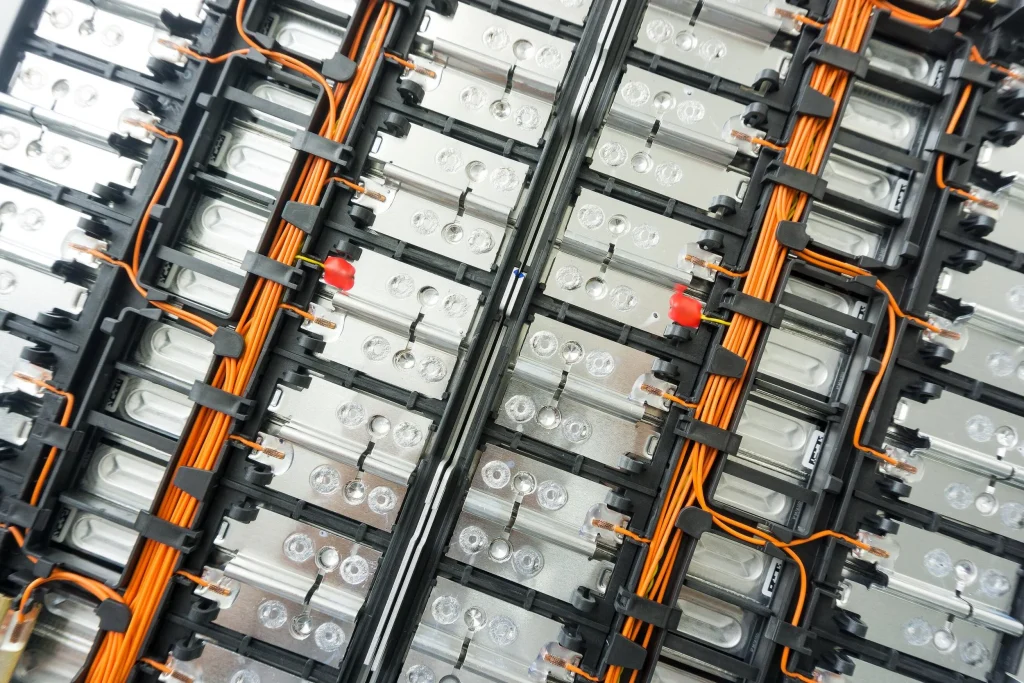

什么是集成式电池组设计

集成式电池组设计意味着电池单元与车辆结构共同作为一个整体工作。不是将电池模块单独装入电池组,而是让电池同时作为车辆的车架或底盘的一部分。这种方法有时被称为结构性电池组或 电芯到电池组 集成,电池组件紧密结合以节省空间和重量。

实际上,集成式电池组被设计为电动车的核心部分,不仅提供动力,还增强车辆的刚性和安全性。这种设计可以提高能量密度,因为它消除了模块化布局中使用的额外材料。旨在实现流线型、轻量化电动车的制造商通常选择集成式电池组,以最大化续航和性能,同时不增加体积。

图片来源: https://www.batterydesign.net/module/

主要优势包括:

- 由于结构层数较少,电池组的能量密度更高

- 由于电池从一开始就考虑到冷却设计,热管理效果更佳

- 通过减少连接点和潜在故障点,提高安全性

但缺点是维修或升级的灵活性较低,制造过程可能更复杂且成本更高。集成设计通常适用于高性能电动车或专注于长期可持续性和定制化的原始设备制造商(OEM)。

这种设计风格适用于追求效率和性能,同时保持严格安全标准的电动车平台,特别是在固态电池技术和锂离子电池组发展取得进展的情况下。

电动车电池组架构 模块化与集成 基本关键结构差异

在比较模块化和集成电池组设计时,最大差异在于电池组件在电动车平台中的组织方式。

模块化电池组设计:

- 由多个较小的标准化电池模块组成

- 每个模块是一个包含电池、冷却和管理系统的自包含单元

- 可以添加或移除模块以调整容量或适配不同车型

- 提供灵活的布局,便于维修或升级

- 支持不同平台尺寸的可扩展电动车电池模块

集成电池组设计:

- 电池组作为一个单一的统一结构建造,通常是车辆底盘的一部分

- 电池密集排列并直接布线,以实现最佳能量密度

- 增强结构性电池底盘强度,减少零件和重量

- 灵活性较低,但最大化空间利用和电池组能量密度

- 常见于高压牵引电池组,用于性能驱动的电动车

并排关键差异:

| 外观 | 模块化设计 | 一体化设计 |

|---|---|---|

| 结构 | 多个模块组合 | 单一、坚固的包在框架中集成 |

| 可扩展性 | 高——易于扩大或缩小 | 低——固定设计 |

| 重量和空间效率 | 中等 | 高 |

| 维修与保养 | 更容易——更换单个模块 | 更困难——通常更换整个包 |

| 制造灵活性 | 更适合多样化车型 | 针对单一平台优化 |

简而言之,模块化电池包提供多功能性和维护便利性,而一体化电池包则专注于最大化性能和结构优势。选择主要取决于您的电动车设计目标和平台需求。

电动车性能能量密度与续航优化的利与弊

谈到电动车电池组,能量密度和续航里程是首要考虑因素。以下是模块化设计与一体化设计的比较:

模块化电池组的灵活性:模块化设计采用较小的电池单元拼装而成,便于制造商根据不同车型调整容量。这有助于在不重新设计整个电池组的情况下定制续航里程。能量密度:由于模块包含单独的外壳和连接器,留有更多额外空间和重量,可能会略微降低整体电池组的能量密度。

续航里程:适合实现平衡的续航,但由于包装效率不高,未必能最大化每次充电的行驶里程。 一体化电池组 更高的能量密度:一体化电池组注重无缝的电池单元到电池包(CTP)结构,减少不必要的材料和重量。这意味着更多的电池单元可以在相同空间内安装,从而提升每磅的能量。

更长的续航:采用一体化电池组的车辆通常由于紧凑的设计和更好的热管理,能提供更优的行驶距离。

包装效率:缺乏模块边界允许更紧凑的布局,有助于最大化可用体积。底线

如果你的目标是最大化续航里程和每磅能量,一体化设计通常具有优势。但如果你需要灵活调整电池包大小并保持扩展性,模块化电池组提供更多选择。

成本、制造与扩展性权衡

在成本、制造和扩展性方面,模块化和一体化电池组设计各有明显的优势和挑战。

模块化电池组 通常提供 较低的前期制造成本 因为它们使用较小的、可重复的单元组装成完整的电池组。这意味着:

- 通过添加标准化模块更容易扩大生产

- 更快的原型设计和生产周期

- 具有可扩展的电动车电池模块的供应链更具灵活性

- 降低OEM电动车平台定制的模具成本

然而,权衡之下,组装和布线的复杂性略有增加,可能会略微提高人工成本并增加潜在的故障点。

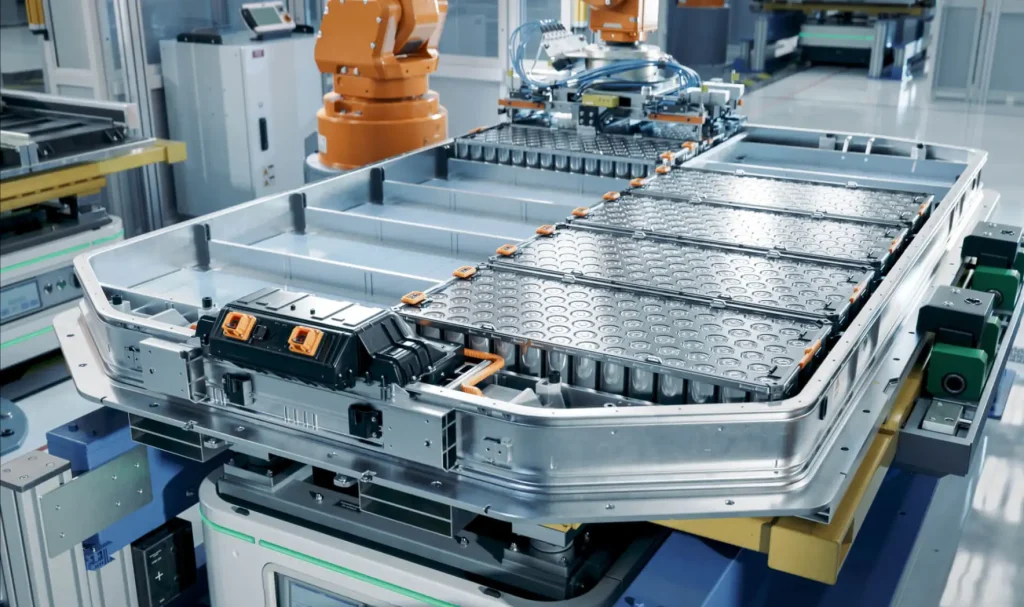

另一方面, 一体化电池组设计 经常涉及 更高的初始投资 由于其定制化、紧凑的结构。在制造这些方面的投资 高压牵引电池组 需要:

- 先进的自动化和精确的装配线

- 更大的模具和设计设置成本

- 电池到电池包集成的开发时间更长

但其优势在于优越的空间利用率,可以提升能量密度并减少整体电池包体积。这种设计通常被偏好用于对尺寸和重量要求极高的高性能电动车。

在可扩展性方面:

- 模块化设计通过更换模块,轻松适应不同车辆尺寸和动力需求。

- 集成式电池包需要为每个新车型重新设计整个电池包,减缓了大规模定制的速度。

总结:如果你的电动车平台需要快速、成本效益高的扩展性和灵活的制造方式,模块化电池包是一个强有力的选择。如果最大化续航和电池包紧凑性优先于成本,集成式电池包可能值得投资。

权衡这些取舍将帮助你将电动车生产目标与电池设计选择相结合,以实现最佳投资回报。

电动车性能、安全、热管理和耐久性因素的优缺点

在安全、热管理和耐久性方面,模块化和集成式电池包设计各有其独特的优势和劣势。

模块化电池包的安全性和热管理

- 在发生热失控时,更容易隔离和更换单个模块,降低整体风险。

- 模块化电池包通常为每个模块使用独立的冷却回路,这可以简化热管理并防止热量积聚。

- 然而,模块之间更多的接口和连接可能会增加故障点,如果没有正确设计。

- 耐用性通常良好,但抗振动性能取决于模块在包中的固定程度。

集成电池包安全性与热管理

- 提供更紧凑、更刚性的结构,常作为车辆底盘的一部分,增强碰撞安全性。

- 集成包通常配备统一的热管理系统——如液冷板——实现均匀散热,减少热点。

- 连接和接头数量减少,降低电气故障风险,提升包的完整性。

- 为应对恶劣环境而设计,这些电池包通常具有更好的抗振动性能和更长的使用寿命。

安全性、热管理和耐用性因素

| 因素 | 模块化电池包 | 集成电池包 |

|---|---|---|

| 热管理 | 模块级别的灵活冷却;可能需要更多维护 | 均匀冷却,热量分布更佳 |

| 安全性 | 故障隔离更容易;连接点更多 | 增强碰撞保护;故障点更少 |

| 耐用性 | 安装良好时表现良好;机械接口更多 | 结构完整性高;适用于苛刻环境的坚固设计 |

最终,如果您的电动车平台优先考虑维护便利性和快速修复,模块化电池包可能更安全易管理。但对于需要最高结构强度、稳定热控和持久耐用的应用——如商用或重型电动车——集成设计通常是更佳选择。理解这些权衡,有助于根据您的性能和安全需求定制电池设计。

优缺点:电动车性能的对比分析

维护、回收与生命周期的可持续性

在维护和可持续性方面,模块化和集成式电池组设计各自带来不同的优势。

模块化电池组

- 维护: 更易于维护,因为可以单独更换模块而无需更换整个电池组。这降低了维修成本和停机时间,适用于乘用电动车和车队。

- 回收: 模块简化了电池拆解过程,更便于高效回收电池单元和零部件。这支持符合中国可持续发展目标的电池生命周期回收。

- 生命周期: 能够更换损坏或磨损的模块意味着电池的整体使用寿命可能更长,减少废弃物并降低总拥有成本。

集成式电池组

- 维护: 维修更复杂,因为整个电池组为一个整体;问题可能需要更换整个电池组,增加成本和废弃物。

- 回收: 集成设计拆解相对不便,减缓回收流程,可能影响电池原材料的回收利用。

- 生命周期: 虽然集成式电池组在结构上更为坚固,但任何单个电池的退化通常会影响整个电池组,可能缩短使用寿命并增加更换频率。

如果您的优先考虑是更便于维护和可持续性,模块化电池组具有明显优势——尤其适合专注于可扩展电动车电池模块和可持续电动车电池设计的制造商。集成式电池组虽然坚固,但由于维护难度和回收复杂,生命周期成本可能更高。

选择合适的方法将取决于您的平台需求,包括您在中国市场上对维护实用性和环境影响的重视程度。

最适合乘用电动车和城市出行

在乘用电动车和城市驾驶方面,模块化电池组设计通常更具优势。模块化电池组提供灵活性,使得根据城市环境中使用的较小电动车平台,定制电池容量和尺寸变得更容易。这有助于制造商实现高效的能量密度而不增加额外的体积。

为什么模块化适合城市出行:

- 可扩展性: 模块化电池组可以进行扩展或缩减,使汽车制造商能够轻松调整续航和动力。

- 成本效益制造: 构建模块化单元简化了装配流程,加快了生产速度,有助于保持城市电动车买家的价格竞争力。

- 更简便的热管理: 较小的模块可以更高效地进行冷却,降低电动车电池热失控的风险,并在堵车等低速行驶中提升安全性。

- 维护更简便: 对于日常通勤者而言,模块化设计意味着更快的诊断和更容易的维修或更换。

虽然集成式电池组提供了更简洁的设计,有时还能提供更高的能量密度,但其刚性结构通常适用于空间效率至关重要的较大车辆。而对于注重灵活性、便利性和成本的城市乘用车,模块化电池组设计通常提供最佳的平衡。

这种方法适用于OEM电动车平台定制,旨在优化电池生命周期回收和可持续的电动车电池设计,专为城市使用而打造。因此,目前在中国组装线下线的大部分乘用电动车都依赖模块化电池技术,以满足日常驾驶需求和环境目标。

理想用于商用车队和重型车辆

在商用车队和重型车辆方面,电池组设计需要优先考虑耐用性、可扩展性和维护便利性。在这里,模块化电池组因其灵活和可扩展的特性通常占据优势。

为什么模块化适合商用和重型用途:

- 可扩展的电动车电池模块: 模块化电池组允许车队运营商在电池需求增长或变化时轻松扩展容量,这对于卡车、公交车和配送车至关重要。

- 更简便的维护和更快的更换: 如果某个电池模块出现故障,模块化设计允许只更换该部分,而非整个电池组,大大缩短停机时间。

- 规模化的成本效益制造: 对于大量订购的车队,模块化电池组降低了生产和维修成本,同时支持多车型OEM电动车平台定制。

- 强大的热管理: 重型车辆产生大量热量,模块化系统可以设计出有效的电池热管理方案,以防止热失控并提升安全性。

- 增强的耐用性: 模块化电池组更好地应对商用中的恶劣操作条件,有助于延长使用寿命和电池回收流程。

也就是说,集成式电池组在某些商用车辆中仍然有一席之地,尤其是在重量减轻和高压牵引电池至关重要的场景——例如飞机或具有紧凑包装限制的专用电动车。但对于中国的绝大多数商用车队而言,模块化电池设计在性能、成本和维护性之间提供了日常重载操作所需的平衡。

LEAPENERGY的专业知识为您的车辆定制解决方案

在选择模块化与集成式电池组设计时,可能会感到不知所措,但其实不必如此。 在LEAPENERGY,我们将决策过程拆解为清晰的步骤,帮助您找到最适合您的电动车平台的方案。以下是我们的指导方式:

| 步骤 | 模块化电池包 | 集成电池包 |

|---|---|---|

| 车辆类型 | 多车型适用的灵活性 | 专用平台的理想选择 |

| 能量密度 | 中等,易于升级 | 结构集成后成本较高 |

| 成本 | 初期成本较低,可扩展 | 前期投入较高,长期高效 |

| 安全与热管理 | 良好,取决于模块设计 | 更好的电池单体到电池包的热控制 |

| 维护 | 更简便,插拔式模块 | 更复杂但更稳健 |

| 可持续性 | 更容易回收和再利用 | 耐用但回收可能较复杂 |

1. 评估您的车辆用途和使用情况

- 乘用车通常受益于提供灵活性和更易升级的模块化电池组。

- 商用车队或重型车辆倾向于采用集成设计,以提高能量密度和耐用性。

2. 评估性能优先级

- 需要更高的能量密度和更长的续航里程?集成电池组在更少空间内提供更多动力。

- 寻找更简便的维护和可扩展的解决方案?模块化电池组允许更容易的更换和维修。

3. 考虑制造和成本限制

- 可扩展的电动车电池模块适用于追求成本效益和产能灵活的平台。

- 集成电池组可能需要更高的前期模具投入,但通过效率提升可以降低长期成本。

4. 考虑安全性和热管理需求

- LEAPENERGY采用先进的电动车热管理策略,适用于两种架构,确保安全性和耐用性。

- 我们定制冷却设计,以防止热失控,无论电池包的样式如何。

5. 考虑可持续性和生命周期

- 模块化设计提供更便捷的电池回收和更换,符合可持续电动车电池设计目标。

- 我们整合电池生命周期回收方案,以最大程度实现环境责任。

探索更多LEAPENERGY模块电池组

在LEAPENERGY, 我们的定制方案结合了对电池到电池组集成的深刻理解以及电池组制造的最佳实践,我们与原始设备制造商密切合作,定制符合您的特定电动车平台目标的高压牵引电池组——无论是城市出行还是重载运输。

与我们合作,您可以利用经过验证的专业知识,帮助您在性能、成本和可持续性之间取得平衡,为您的需求设计出合适的电池组。 联系LEAPENERGY 开始构建推动您的电动车平台前进的定制解决方案。