Wenn Sie denken, dass ein elektrischer Batterypack „nur eine große Batterie“ ist, verpassen Sie die eigentliche Geschichte.

Dies ist das Herz, Gehirn und Nervensystem jedes modernen Elektrofahrzeugs, E‑Bikes, Energiespeichersystems und sogar der nächsten Generation von Flugzeugen. Es bestimmt leise Reichweite, Ladegeschwindigkeit, Sicherheit, Lebensdauer und Gesamtkosten des Besitzes—doch die meisten Menschen schauen nur auf kWh und Preis.

In der Zwischenzeit explodiert die weltweite Nachfrage nach EV-Batteriepacks in Richtung der Terawattstunden-Ära,

Was ist ein elektrischer Batterypack?

Einfache Definition

An elektrischer Batterypack ist der vollständige „Tank“ eines Elektrofahrzeugs oder elektrischen Geräts.

Es ist nicht nur eine große Batterie. Es ist ein System bestehend aus vielen kleineren Zellen plus Elektronik, Kühlung und Sicherheitskomponenten, die alle zusammenarbeiten, um Energie sicher und effizient zu speichern und bereitzustellen.

Wenn eine einzelne Batteriezelle ein Lego-Baustein ist, ist der Batterypack das fertige Lego-Modell mit Struktur, Verkabelung und Steuerung.

Batteriepack vs. Einzelne Batteriezelle

A Batteriezelle ist der kleinste Baustein.

A Batteriepacks ist eine strukturierte Anordnung von:

- Viele Zellen in Serie und parallel verbunden

- A Batteriemanagementsystem (BMS)

- Kühlung / Thermomanagement

- Hochspannungsverkabelung und Sicherheitskomponenten

- Ein Schutz Gehäuse / Hülle

Eine einzelne Lithium-Ion-Zelle könnte eine Taschenlampe mit Strom versorgen.

A Hochspannungsbatteriepack besteht aus Tausenden von Zellen und treibt ein ganzes Elektrofahrzeug an.

Zelle, Modul und Pack im echten Leben

In den meisten Elektrofahrzeugen bauen wir Energie so auf:

- Zelle –

Wie eine einzelne AA, aber Lithium-Ion: zylindrisch, prismatisch oder Beutel.

Beispiel: eine 3,7 V, 5 Ah Zelle. - Modul –

Eine Gruppe von Zellen, die zusammen verpackt sind.

Beispiel: 12 Zellen, die kombiniert werden, um eine höhere Spannung und Kapazität zu erreichen. - Pack –

Mehrere Module plus BMS, Kühlung, Verkabelung und Gehäuse.

Beispiel: 300–400 V EV-Batteriepack in einem Auto oder einem Antriebsbatteriepaket in einem Gabelstapler.

Dasselbe Prinzip bei kleineren Geräten:

- E-Bike-Paket = Zehn- bis Hundertzellen + BMS + Gehäuse

- Akku-Pack für Elektrowerkzeuge = einige Zellen + einfaches BMS + Kunststoffgehäuse

Was das Batteriepacks Wirklich tut

In einem Elektrofahrzeug oder Energiespeichersystem ist das Lithium-Ionen-Batteriepack verantwortlich für:

- Energie speichern (gemessen in kWh)

- Energie liefern an den Motor, Wechselrichter oder Verbraucher

- Energie aufnehmen während des Ladens und regenerativen Bremsens

- Schutz der Zellen vor Überladung, Tiefentladung, Überstrom und Überhitzung

- Kommunikation mit dem Fahrzeug oder Gerät über das BMS und das CAN-Netzwerk

Wenn der Motor die Muskeln sind, ist der Batteriepacks sowohl der Magen als auch das Kreislaufsystem—er hält die „Nahrung“ (Energie) und steuert, wie sie fließt.

Warum das Design des Batteriepacks wichtig ist

Die Art und Weise, wie wir das Batteriepacks direkt beeinflusst:

- Reichweite –

Wie viele kWh wir in einem sicheren, kompakten Raum unterbringen (Energiedichte des Batteriepacks Design). - Leistung und Performance –

Wie viel Strom der Pack sicher liefern kann (C-Rate, Verkabelungsanordnung, Kühlungssystem des EV-Batteries). - Sicherheit –

Wie der Pack Unfälle, Kurzschlüsse und potenziellen thermischen Durchbruch handhabt. - Haltbarkeit und Zykluslebensdauer –

Wie viele Jahre und Meilen der Akku vor sichtbaren Batteriepack-Abbau. - Ladeerlebnis –

Ob das Pack unterstützt Schnellladung EV-Batterie Standards und Hochspannung 400V- oder 800V-Batteriearchitektur.

Als Batterietechniker und Packhersteller behandle ich Batteriepack-Design als das Herzstück des E-Fahrzeugs: Es entscheidet, wie weit Sie kommen, wie schnell Sie laden und wie sicher Sie sind.

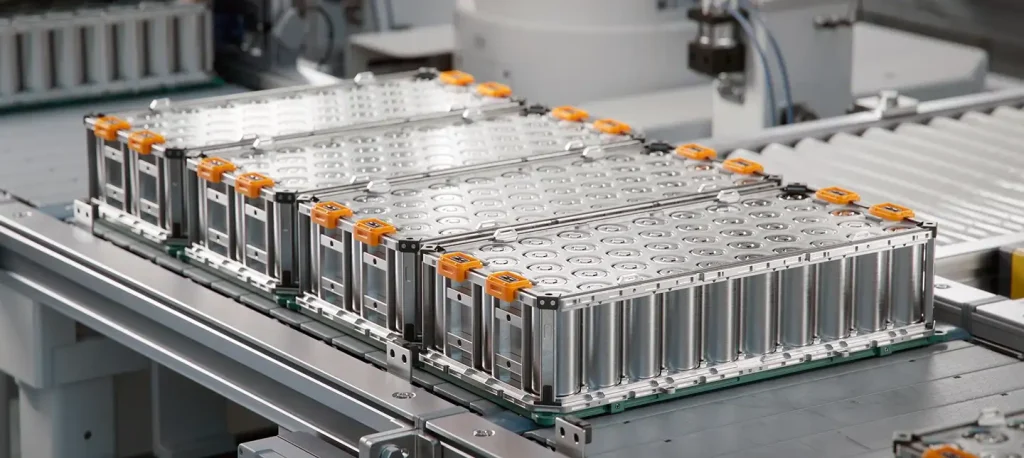

Elektrische Batteriepack-Komponenten

Wenn ich ein elektrisches Batteriepack entwerfe, baue ich wirklich ein komplettes System, nicht nur Zellen stapeln. Jeder der unten stehenden Teile beeinflusst Reichweite, Leistung, Sicherheit und Kosten.

Batteriezellen: Zylindrisch, Prismatisch und Beutel

Der „Treibstoff“ eines jeden EV-Batteriepakets sind seine Zellen:

- Zylindrische Zellen (wie 21700, 4680):

- Großartig für Hohe Leistung, gute Kühlung, sehr robust.

- Häufig in Performance-E-Fahrzeugen und Elektrowerkzeugen verwendet.

- Prismen-Zellen:

- Rechteckige Dosen, leichter zu fest packen für höhere Energiedichte.

- Beliebt in gängigen Elektrofahrzeugen und Energiespeichern.

- Beutelzellen:

- Flexibles „Folienbeutel“-Format, sehr hohe Energie pro Liter, aber benötigen starke mechanische Unterstützung.

- Verwendet, wenn der Platz knapp ist und das Gewicht eine Rolle spielt.

Wir wählen das Format basierend auf dem Anwendungsfall: Leistung vs. Reichweite, Kostenziele und verfügbaren Raum im Fahrzeug oder im Lager.

Batteriemanagementsystem (BMS)

Die Batteriemanagementsystem (BMS) ist das Gehirn des Hochspannungsbatteriepacks. Es:

- Überwacht Spannung, Strom und Temperatur von jeder Zellgruppe.

- Balanciert Zellen, um sie auf dem gleichen Ladezustand zu halten.

- Schützt vor Überladung, Tiefentladung, Kurzschluss und Übertemperatur.

- Kommuniziert mit dem Fahrzeug oder Wechselrichter, um Leistung und Laden zu steuern.

Ohne ein solides BMS werden selbst die besten Lithium-Ionen-Zellen schneller abgebaut und können unsicher werden. BMS-Design und Software sind eine der Hauptunterscheidungsmerkmale für ein Qualitätspaket.

Thermisches Management: Luft- vs. Flüssigkeitskühlung

Hitze schadet der Batterielebensdauer. Ein modernes EV-Batteriepaket benötigt eine richtige Wärmemanagementsystem:

- Luftkühlung:

- Einfacher, günstiger, leichter.

- Funktioniert für niedrige bis mittlere Leistung Pakete (E-Bikes, kleine EVs, einige Speicher).

- Weniger gleichmäßige Temperatur und langsamere Wärmeabfuhr.

- Flüssigkeitskühlung:

- Verwendet Kühlkanäle, Platten oder Jacken.

- Unverzichtbar für Schnellladung, Hochleistung und extreme Klimazonen.

- Hält Zellen in einem engen Temperaturbereich, verbessert Zykluslebensdauer und Sicherheit.

Wir kombinieren oft fortschrittliche Flüssigkeitskühlung mit intelligenter Luftzirkulation. Wenn Sie tiefer eintauchen möchten, habe ich die Vor- und Nachteile in diesem Leitfaden zu Flüssigkeits- vs. Hybridkühlung für EV-Batterien aufgeschlüsselt und warum es für die Lebensdauer des Pakets und das Schnellladen wichtig ist: Flüssigkeits- und Hybridkühlung in EV-Batteriepaketen.

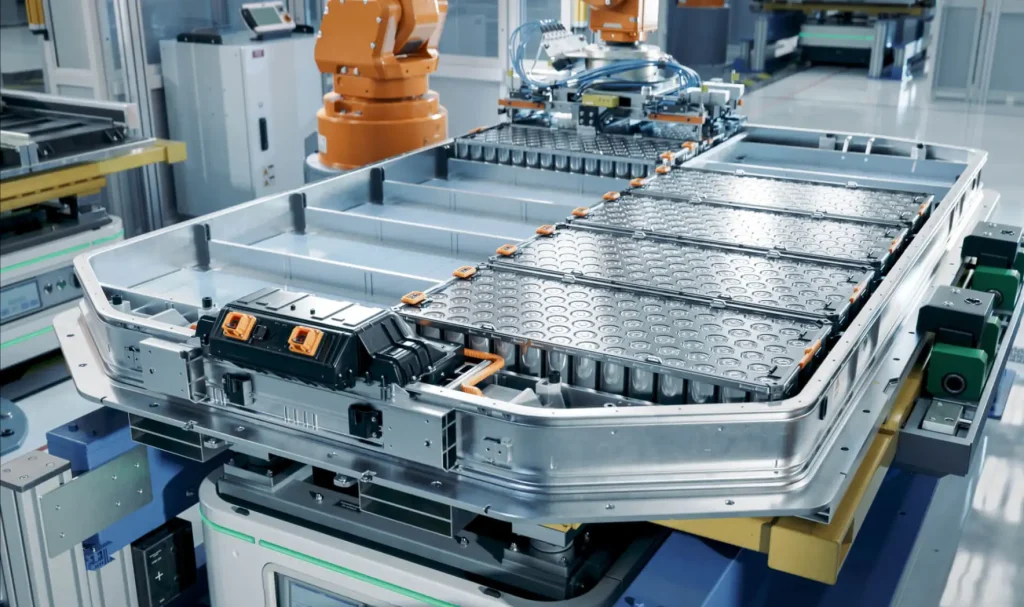

Gehäuse, Umhüllung und Crash-Struktur des Pakets

Die Gehäuse des Batteriepakets ist sowohl eine Hülle als auch ein Sicherheitssystem:

- Versiegeltes Aluminium- oder Stahlgehäuse um Wasser, Staub und Straßenschmutz fernzuhalten.

- Unfallstruktur und Verstärkungen zum Schutz der Zellen bei Front-, Seiten- und Unterbodenaufprällen.

- Firewall und Entlüftungswege zur Steuerung der Gase, falls eine Zelle in thermischen Durchbruch gerät.

- Integrierte Montagepunkte damit das Paket sicher in das Fahrzeug oder den Schrank verschraubt werden kann.

In Deutschland entwerfen wir nach den Unfallanforderungen, Streusalz, großen Temperaturschwankungen und langfristiger Korrosionsbeständigkeit.

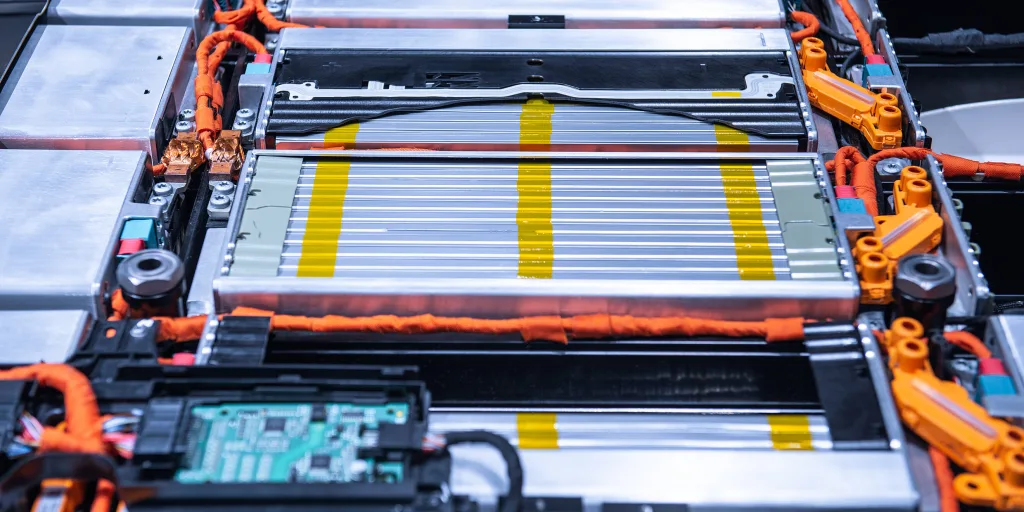

Hochspannungsverkabelung, Sammelschienen und Anschlüsse

Innerhalb eines Hochspannungsbatteriepacks sind die Strompfade genauso wichtig wie die Zellen:

- Sammelschienen (meist aus Kupfer oder Aluminium) verbinden Zellgruppen mit geringem Widerstand und hoher mechanischer Festigkeit.

- Hochspannungsleitungen leiten Energie zu Wechselrichtern, Gleichstromwandlern und Ladegeräten.

- Anschlüsse sind ausgelegt für hohen Strom und Vibrationen, mit sicherem Verriegeln und Abdichtung.

- Geeignete Kriech- und Abstandswerte sind kritisch für die Sicherheit bei 400V oder 800V.

Gutes Blech- und Verkabelungsdesign reduziert Verluste, verbessert die Effizienz und verringert die Hitze bei hohen Lasten.

Sensoren, Steuergeräte und CAN-Kommunikation

Moderne EV-Batteriepacks sind vollständig vernetzte Systeme:

- Sensoren:

- Spannungspunkte an Zellgruppen.

- Mehrere Temperatursensoren in Modulen und Kühlkreisläufen.

- Stromsensoren und Isolationsmonitore.

- Steuergeräte:

- Haupt-BMS-Steuerplatine.

- Modulüberwachungsgeräte für große Traktionsbatteriepacks.

- CAN-Kommunikation:

- Das Pack kommuniziert mit dem Fahrzeug oder Energiespeicher-Controller über CAN-Bus.

- Teilt Daten über Ladezustand (SoC), Gesundheitszustand (SoH), Temperatur, Fehler und Grenzen.

- Ermöglicht Over-the-Air-Updates und Ferndiagnosen.

Wir gestalten unsere Packs so, dass sie nahtlos in moderne EV- und ESS-Plattformen integriert werden, unter Verwendung standardisierter CAN-Nachrichten und -Protokolle. Für OEMs, die auf stärker integrierte Architekturen umsteigen, habe ich skizziert, wie sich Module-zu-Paket- und Zelle-zu-Paket-Strategien im internen Layout ändern: Modul-zu-Pack integrierte EV-Batteriesysteme.

Chemien von Batterien in modernen elektrischen Batteriepacks

Wenn wir von einem elektrischer Batterypack, sprechen, reden wir eigentlich über seine Chemie. Chemie bestimmt Reichweite, Sicherheit, Kosten und wie lange der Akku hält.

Lithium-Ionen-Grundlagen für EV-Batteriepacks

Die meisten EVs heute verwenden eine Form von Lithium-Ionen-Batteriepack weil es eine starke Mischung aus:

- Hoher Energiedichte – mehr Kilometer pro kWh

- Guter Leistung – starke Beschleunigung und schnelles Laden

- Anständige Zyklenlebensdauer – Tausende von Ladezyklen mit dem richtigen BMS und Kühlung

Unter der Haube ist „Lithium-Ionen“ eine Familie von Chemien, nicht nur eine Formel.

NMC-EV-Batteriepacks (Nickel-Mangan-Kobalt)

NMC-Batteriepacks sind derzeit die Arbeitstier-Chemie in vielen EVs in Deutschland.

Vorteile:

- Hoch Energiedichte → mehr Reichweite im gleichen Raum

- Gutes Gleichgewicht zwischen Leistung und Langlebigkeit

- Gut verstanden, viele reale Daten

Nachteile:

- Verwendet Kobalt und Nickel → höhere Kosten und Beschaffungsprobleme

- Benötigt engere thermisches Management und BMS-Überwachung und Steuerung um sicher und gesund zu bleiben

Am besten geeignet für:

- Mittel- bis Langstrecken-Passagier-Elektrofahrzeuge

- Flotten, bei denen Reichweite und Gewicht wirklich wichtig sind

LFP-Batteriepacks (Lithium-Eisenphosphat)

LFP-Batteriepacks werden in Deutschland immer beliebter, weil sie:

- Sicherer (robuster gegenüber Missbrauch, geringeres Brandrisiko)

- Langlebig (hohe Zykluslebensdauer, langsamere Degradation)

- Günstiger pro kWh (Eisen vs Nickel/Kobalt)

Kompromisse:

- Geringere Energiedichte → schwerer und größer für die gleiche Reichweite

- Etwas schlechtere Leistung bei kaltem Wetter (benötigt intelligentes Pack-Design und Vor-Konditionierung)

Am besten geeignet für:

- Tägliche Pendler, Stadt-Elektrofahrzeuge, Arbeitstrucks mit vorhersehbaren Routen

- Energiespeichersysteme, bei denen der Platz weniger kritisch ist als Sicherheit und Lebensdauer

Wenn Sie vergleichen LFP- vs. NMC-Batteriepacks auf dem deutschen Markt gewinnt LFP in der Regel bei Kosten, Sicherheit und Lebensdauer; NMC gewinnt bei Reichweite und Gewicht.

NCA, LMO und andere EV-Chemien

Neben NMC und LFP gibt es weitere Lithium-Ionen-Chemien, die Sie sehen werden:

- NCA (Nickel-Kobalt-Aluminium)

- Sehr hohe Energiedichte und Leistung

- Wird von einigen Premium-Elektrofahrzeugherstellern für Langstreckenpakete verwendet

- Benötigt robuste Batteriepacks-Thermomanagement und strenge BMS-Kontrolle

- LMO (Lithium-Manganoxid)

- Gute Leistung und Sicherheit, aber geringere Energiedichte

- Wird häufig in Hybriden oder mit anderen Chemien gemischt verwendet

Diese Mischungen ermöglichen es OEMs, ihre Antriebsbatteriepaket für bestimmte Einsatzzyklen (Leistung, Schwerlast oder Kosteneffizienz) anzupassen.

Festkörper- und Halbfeststoff-Batteriepacks

Festkörperbatteriepacks ersetzen den flüssigen Elektrolyten durch ein festes Material. Sie versprechen auf dem Papier:

- Viel höher Energiedichte

- Geringeres Brandrisiko

- Schnelleres Laden und längere Lebensdauer

Heutige Realität:

- Noch in Entwicklung, noch nicht im Massenmarkt bei E-Fahrzeugen

- Früh halbfeste Batteriepacks Designs kommen der Kommerzialisierung näher, indem sie flüssige und feste Elemente mischen, um Sicherheit und Energiedichte zu verbessern, ohne eine vollständige Neugestaltung.

Wenn Sie zukünftige Plattformen planen, sollten Sie ein Pack-Design wählen, das sich mit der Reifung dieser Chemien weiterentwickeln kann.

Vergleich der chemischen Zusammensetzung von Elektro-Batteriepacks

So schneiden die wichtigsten Chemien bei den Schlüsselkennzahlen ab:

| Chemie | Energiedichte | Kosten | Sicherheit | Zyklussicherheit | Typischer Einsatz |

|---|---|---|---|---|---|

| NMC | Hoch | Mittel/Hoch | Mittel | Hoch | Mainstream-E-Fahrzeuge |

| LFP | Mittel | Niedrig | Hoch | Sehr Hoch | Einstiegs-E-Fahrzeuge, Speicherung |

| NCA | Sehr Hoch | Hoch | Mittel | Hoch | Langstrecken-/Performance-E-Fahrzeuge |

| LMO | Mittel/Niedrig | Mittel | Hoch | Mittel | Hybride, Mischungen |

| Feststoff‑Zustand (Zukunft) | Sehr Hoch* | Unbekannt | Sehr Hoch* | Sehr Hoch* | Next‑Gen‑E-Autos |

*Prognose, noch nicht im E‑Fahrzeug‑Maßstab bewiesen.

Die richtige Wahl hängt davon ab, was Ihnen am wichtigsten ist:

- Maximalreichweite / geringstes Gewicht: NMC oder NCA

- Niedrigste Kosten und hohe Sicherheit: LFP

- Zukunftssichere Leistung: Verfolgen Sie Feststoff‑ und Halbfeststoff‑Roadmaps

Egal welche Chemie Sie wählen, Pack‑Level‑Design, E‑Fahrzeug-Batteriekühlsystem, und BMS-Logik sind genauso entscheidend wie die Zellen selbst. Wenn Sie eine tiefere Analyse der Sicherheitskompromisse zwischen diesen Chemien auf Pack-Ebene wünschen, erläutere ich das in unserer Übersicht zu Schlüsselsicherheitsmerkmale in EV-Batteriepacks.

Wichtige elektrische Batteriepackspezifikationen zum Verstehen

Wenn Sie in Deutschland einen E‑Fahrzeug‑Batteriepack oder ein Heimspeichersystem vergleichen, sind dies die Spezifikationen, die wirklich zählen.

Batteriekapazität (kWh vs nutzbare kWh)

- kWh (Kilowattstunden) = Gesamte Energie, die der Pack speichern kann.

- Verfügbare Kapazität = was das BMS tatsächlich zur Verfügung stellt, um die Batterie vor Schäden zu schützen.

- Viele Packs werben zum Beispiel mit 80 kWh insgesamt, aber ~72–75 kWh nutzbar.

- Für Reichweiten- oder Backup-Zeitplanung, immer nutzbare kWh verwenden, nicht die Überschrift-Zahl.

Spannung: 400V vs 800V Batteriekonzept

- 400V-Packs

- Häufig in den meisten gängigen Elektrofahrzeugen heute.

- Günstigere Komponenten, funktioniert mit typischen DC-Schnellladegeräten einwandfrei.

- 800V-Batteriekonzept

- Höhere Effizienz und viel schnelleres DC-Schnellladen (kürzere Stopps bei Roadtrips).

- Ermöglicht leichtere Verkabelung und bessere Leistung, beliebt bei neueren Premium- und Nutzfahrzeugplattformen.

Für Käufer in Deutschland ist 400V noch die Norm, aber 800V ist die Richtung, in die sich der Markt entwickelt während sich die Ladennetze verbessern.

C-Rate, Entladungsrate & Spitzenleistung

- C-Rate = wie schnell eine Batterie im Verhältnis zu ihrer Kapazität lädt oder entlädt.

- 1C für ein 100 kWh Paket = 100 kW Lade-/Entladerate.

- Höhere C-Rate = mehr Leistung (bessere Beschleunigung, stärkere Rekuperation, schnellere Ladung), aber mehr Wärme.

- Suche nach:

- Kontinuierliche Entladerate (für Autobahneinsatz/Anhängerbetrieb).

- Spitzenleistung (für kurze Spitzen, wie starkes Beschleunigen oder Überholen).

Unser Batteriepacks-Design balanciert hohe C-Rate-Leistung mit strenger thermischer Steuerung, sodass Sie Leistung erhalten, ohne die Lebensdauer des Zyklus zu beeinträchtigen.

Energiedichte (Wh/kg und Wh/L)

- Gravimetrische Energiedichte (Wh/kg)

- Wie viel Energie pro Gewichtseinheit.

- Höher = leichteres Paket für die gleiche Reichweite (bessere Effizienz, Handhabung und Nutzlast).

- Volumetrische Energiedichte (Wh/L)

- Wie viel Energie pro Raumeinheit.

- Höher = kompakteres Paket (mehr Innenraum, bessere Verpackung).

Für Lkw, SUVs und Vans in Deutschland, Energiedichte ist entscheidend um massive, schwere Packs zu vermeiden, die die Nutzlast und Effizienz beeinträchtigen.

Zyklenlebensdauer, Kalenderlebensdauer & Degradation

- Zyklenlebensdauer = wie viele vollständige Lade-Entlade-Zyklen vor Kapazitätsverlust (typischerweise auf 70–80 %).

- Kalenderlebensdauer = wie lange der Akku einfach nur lagert, auch bei leichter Nutzung.

- Degradation wird verursacht durch:

- Hohe Temperaturen

- Hoher SOC (nahe 100 % bleiben die ganze Zeit)

- Häufiges DC-Schnellladen

- Solide EV-Packs auf dem Markt in Deutschland liefern heute oft 8–15 Jahre nutzbare Lebensdauer, abhängig von Chemie und Nutzung.

Ladespeed, Schnellladen & Anschlussstandards

- Ladespeed hängt ab von:

- Packspannung (400V vs. 800V)

- Maximaler Lade-C-Rate

- Thermomanagement (wie gut das Kühlsystem der EV-Batterie Hitze bewältigt)

- Steckers standards in Deutschland:

- CCS: Noch immer weit verbreitet bei vielen bestehenden EVs und öffentlichen Ladestationen.

- NACS (Tesla-Style): Wird schnell zum Standard in Deutschland; die meisten neuen OEMs wechseln dorthin.

- Für Viel-Reisende, die lange Strecken fahren, betrachten Sie:

- Maximale DC-Schnellladeleistung (kW)

- 10–80% Ladezeit

- Welches Netzwerk und Steckertyp Ihr EV unterstützt

Wenn Sie tiefer in die Auswirkungen dieser Spezifikationen auf reale Fahrzeuge und Zulieferer eintauchen möchten, empfehle ich, die neuesten Daten zu überprüfen auf den globalen Marktüberblick für EV-Batteriepacks bis 2030, sowie wie führenden globalen Anbieter von EV-Batteriepacks Kapazität, Spannung und Ladeleistung für Kunden in Deutschland konfiguriert werden: Top 10 globale Anbieter von EV-Batteriepacks.

Elektrische Batteriepacks-Typen nach Anwendung

Wenn ich ein elektrisches Batterypack entwerfe oder beschaffe, beginne ich immer mit wo und wie es verwendet wird. Autos, E-Bikes, Gabelstapler und Heimspeicher benötigen alle sehr unterschiedliche Packdesigns.

EV-Batteriepacks für Autos und Lastwagen

Antriebsbatteriepacks für Passagier-EVs und Pickups benötigen:

- Hohe Energiedichte für lange Reichweite (in der Regel 40–200+ kWh)

- Hohe Leistung für schnelles Beschleunigen und Autobahnüberholmanöver

- Hochspannungsbatteriepack (typischerweise 400V- oder 800V-Architektur)

- Robust Unfallstruktur, Packgehäuse und Flüssigkeitskühlung

Die meisten Automobilhersteller in Deutschland balancieren Kosten und Leistung mit LFP- vs. NMC-Batterie Chemien, je nachdem, ob Priorität auf Reichweite, Anhängelast oder Preis liegt.

Wenn Sie Lieferanten in die engere Wahl ziehen, lohnt es sich, zu betrachten, wie führende Hersteller von EV-Batteriepacks in Deutschland ihre Antriebsbatterien und Sicherheitssysteme strukturieren, wie in dieser Übersicht der Top-Hersteller von EV-Batteriepacks in Deutschland beschrieben.

Batteriepacks für Elektromotorräder und E-Bikes

Diese Anwendungen priorisieren Größe, Gewicht und Komfort:

- Niederspannung (oft 36–96V), einfacher BMS-Überwachung und Steuerung

- Abnehmbare, tragbare Packs zum Laden in Innenräumen

- Oft luftgekühlt, mit robusten Gehäusen gegen Vibrationen und Wetter

- Starker Fokus auf Zyklenlebensdauer und echte Belastbarkeit im Alltag

Hier, Energiedichte des Batteriepacks Metriken (Wh/kg) und Haltbarkeit sind wichtiger als ultraschnelles Laden.

Haus- und Gewerbe-Energiespeicher-Batteriepacks

Für deutsche Haushalte, Unternehmen und EV-Energiespeichersysteme:

- Ziel ist stabile, lang anhaltende Energie, nicht Beschleunigung

- Höhere Kapazität pro Einheit (10–500+ kWh), aber niedriger C-Rate

- Sicherheitsorientierte Chemien wie LFP-Lithium-Ionen-Batteriepack

- Modular Elektrofahrzeug-Batteriemodul Stapel für einfache Erweiterung

- In der Regel 48V–1500V DC, mit starken Sicherheitsstandards für Batteriesysteme

Diese Speicherpakete sind optimiert für tägliches Radfahren, Solarintegration und lange Lebensdauer der Batteriesystemzyklen mit minimalem Verschleiß.

Marine- und Luftfahrt-Batteriesystemanwendungen

Boote, Fähren, Drohnen und eVTOL-Flugzeuge benötigen:

- Extrem hohe Energiedichte und robuste Batteriepacks-Thermomanagement

- Fortschrittliches BMS mit enger E‑Fahrzeug-Batteriekühlsystem Steuerung

- Sehr strenge Isolations-, Gehäuse- und Zertifizierungsanforderungen Anforderungen

- Häufig maßgeschneiderte Hochspannungsdesigns mit Redundanz für Sicherheit

Gewicht und Sicherheit stehen hier an erster Stelle. Viele Designs streben an Festkörperbatteriepaket oder halbflüssige Chemien in Zukunft.

Industrielle, AGV- und Robotik-Batteriepacks

Gabelstapler, Lager-AGVs und Roboter erfordern:

- Hoch Betriebszeit und schnelles Opportunity-Laden

- Robuste Gehäuse für Stöße, Staub, Wasser und 24/7-Betrieb

- Stabile Chemien (oft LFP) mit langer Kalenderlebensdauer

- Flexible Spannungsoptionen und kundenspezifischer Batteriepacks-Hersteller Unterstützung

Diese Packs sind dafür gebaut, rauer Handhabung, ungleichmäßigen Temperaturen und konstantem Laden/Entladen standzuhalten.

Antriebsbatteriepack vs. Speicherbatteriepack

Der größte Designunterschied liegt zwischen Antriebspacks (zum Bewegen von Fahrzeugen) und stationärem Speicher:

Antriebsbatteriepack (E-Fahrzeug, E-Bike, AGV):

- Optimiert für Leistung, Beschleunigung und Rekuperationsbremsen

- Höhere C-Raten, strengere Vibrations- und Crash-Anforderungen

- Komplexe Hochspannungsverkabelung, Kontaktoren und Sicherheitslogik

- Aggressiv Schnellladung EV-Batterie Unterstützung

Batteriespeicherpack (Haus, Gewerbe, Netz):

- Optimiert für Energie, Langlebigkeit und niedrige Kosten pro kWh

- Geringere Ausgangsleistung, besser vorhersehbare Betriebsbedingungen

- Fokus auf thermische Stabilität, lange Garantie und geringer Wartungsaufwand

- Einfachere Skalierung mit modularen Racks und Schränken

Wenn Sie sich in Deutschland befinden und versuchen, den richtigen Pack für Ihr Projekt oder Produkt zu spezifizieren, hilft es, einem klaren Fragenkatalog zu folgen, wie er in diesem Leitfaden für die wichtigsten Fragen bei der Auswahl eines EV-Akkupacks verwendet wird.

Top-Hersteller von Elektro-Akkupacks

Globaler Marktüberblick für EV-Akkupacks

Der globale Markt für EV-Akkupacks ist heute eine der strategisch wichtigsten Branchen der Welt. Akkupacks sind die teuerste Einzelkomponente in einem Elektrofahrzeug und bestimmen Reichweite, Leistung, Sicherheit und Gesamtbetriebskosten. In Deutschland beeilen sich die OEMs, langfristige Lieferungen zu sichern, da die Nachfrage nach Elektrofahrzeugen, Plug-in-Hybriden und Energiespeichersystemen weiter steigt, angetrieben durch Anreize und saubere Energiepolitik auf Landesebene.

Heute wird der Markt von einer Handvoll großer asiatischer Anbieter dominiert, während neue westliche und in Deutschland ansässige Akteure schnell expandieren, um die Produktion zu lokalisieren, das Risiko der Lieferkette zu reduzieren und die inländischen Inhaltsbestimmungen zu erfüllen.

Chinesische, koreanische und westliche Akkupack-Lieferanten

Die meisten EV-Akkupacks, die heute auf der Straße sind, stammen von:

- Chinesischen Herstellern – CATL, BYD, EVE, CALB und andere sind führend in Bezug auf Kosten, Skalierung und LFP-Technologie (Lithium-Eisen-Phosphat). Sie dominieren das globale Volumen und sind sowohl bei Traktionsbatteriepacks als auch bei stationärer Energiespeicherung stark.

- Koreanischen Herstellern – LG Energy Solution, Samsung SDI und SK On sind Kernlieferanten für viele deutsche, europäische und koreanische Automobilhersteller. Sie sind stark in NMC- und NCA-Lithium-Ionen-Akkupack-Chemikalien mit hoher Energiedichte.

- Westlichen Herstellern – Panasonic (Japan/USA), Northvolt (EU) und eine wachsende Zahl von in Deutschland ansässigen Pack-Integratoren bedienen deutsche und europäische OEMs, die eine lokalisierte Hochvolt-Batteriepack-Produktion mit engerer Kontrolle über IP und Versorgungssicherheit wünschen.

Für deutsche Kunden kommt die Mischung in der Regel auf drei Dinge an: Chemie (LFP vs NMC), Kosten pro kWh und die Fähigkeit, lokale Beschaffungsregeln und Sicherheitsstandards zu erfüllen.

Wo LEAPENERGY in der Lieferkette passt

Als LEAPENERGY positionieren wir uns als Full-Stack-EV-Batteriepack-Partner statt nur als Zellzulieferer. Wir konzentrieren uns auf:

- Pack-Engineering und Integration – maßgeschneidertes Hochvolt-Batteriepack-Design (400V- und 800V-Architekturen) für EVs, Off-Road, Speicher und industrielle Anwendungen.

- Systemebene Sicherheit und Steuerung – fortschrittliche BMS-Überwachung und Steuerung, robuste Pack-Gehäuse und Integration mit OEM-Fahrzeugsteuerungssystemen und Batterietrenneinheiten. Zum Beispiel verfolgen wir die neuesten Batterietrenneinheiten (BDU)-Lieferanten und Technologien um Sicherheit und Fehlerisolierung auf hohem Niveau zu halten.

- Lokalisierte Lösungen für deutsche Kunden – Abstimmung auf deutsche Vorschriften, Ladestandards (CCS, NACS) und Zertifizierungsanforderungen, damit unsere Packs einsatzbereit für den europäischen Markt sind.

Wir können Zellen von Top-Partnern weltweit beziehen oder um einen bevorzugten Zellhersteller eines Kunden herum integrieren und dann eine vollständige, validierte elektrische Batteriemodul- und Packlösung liefern.

Produktionskapazität, Zertifizierungen und Qualitätsstandards

Für ernsthafte OEM-Programme muss die Herstellung von Batteriepackungen drei unverhandelbare Kriterien erfüllen: Kapazität, Wiederholbarkeit und Konformität. Wir bauen auf:

- Skalierbare Produktionskapazität – modulare Linien, die vom Pilotprojekt bis zur Massenproduktion skalieren können, während die Qualität konstant bleibt.

- Automobil-Qualitätszertifizierungen – Einhaltung von UL-, ISO- und funktionalen Sicherheitsstandards ist Kern. Wir arbeiten daran, mit wichtigen EV-Batteriezertifizierungen wie UL 2580 und ISO 26262 für Packs auf Funktionsebene, ähnlich wie in unserem Leitfaden zu erläutern UL 2580 und ISO 26262 EV-Batteriezertifizierungen.

- Prozesskontrolle und Rückverfolgbarkeit – strenge Qualitätskontrolle, vollständige Chargenrückverfolgbarkeit und Datenprotokollierung während der Packmontage (Zellen, Busbars, BMS, Versiegelung und End-of-Line-Tests).

Das ist es, wonach deutsche OEMs und Flottenbetreiber suchen: nicht nur günstige kWh, sondern vorhersehbare Qualität und dokumentierte Sicherheit.

Wie OEMs einen Hersteller von Elektro-Batteriepacks auswählen

Wenn ein Automobilhersteller oder Geräte-OEM einen Partner für Batteriepacks auswählt, durchlaufen sie in der Regel eine strenge Checkliste:

- Technische Passung – Kann der Lieferant die erforderliche Spannung, Energiedichte, C-Rate und Zyklenlebensdauer mit der richtigen Chemie (LFP vs NMC vs andere) erreichen?

- Sicherheit und Validierung – Nachweisliche Erfahrung im thermischen Management, BMS-Logik und Einhaltung der Sicherheitsstandards für EV-Batteriepacks.

- Kosten und langfristige Roadmap – Wettbewerbsfähiger Preis pro kWh für Batteriepacks heute, plus eine realistische Roadmap zu niedrigeren Kosten und höherer Leistung (CTP, 800V, Feststofftechnologie).

- Fertigungsstandort – Fähigkeit, in großem Maßstab, in der Region, mit starker After-Sales- und Garantieunterstützung zu liefern.

- Zusammenarbeit – Bereitschaft zur Mitgestaltung, Integration in Fahrzeugplattformen und Unterstützung bei der Entwicklung individueller Batteriepacks anstelle eines Einheitsprodukts.

Unser Ansatz bei LEAPENERGY basiert genau auf diesen Punkten: Designunterstützung im Voraus, transparente Technik und langfristige Produktionspartnerschaften für Kunden in Deutschland und weltweit.

Sicherheit und Standards für elektrische Batteriepacks

Wenn wir in Bezug auf einen elektrischen Batterypack auf dem Markt sprechen, ist Sicherheit unverhandelbar. Hochvolt-Energie, Schnellladung und harte Bedingungen in der realen Welt bedeuten, dass der Pack so konstruiert sein muss, dass er im Fehlerfall sicher versagt, nicht schwer versagt.

Haupt-Risiken: Was kann schiefgehen

Die drei größten Risiken bei einem EV-Batteriepack oder Energiespeichersystem sind:

- Thermal Runaway – eine Zelle überhitzt, löst Nachbarzellen aus, und der Pack kann Feuer fangen.

- Interne oder externe Kurzschlüsse – beschädigte Zellen, Verkabelungsfehler oder zerdrückte Module können einen direkten Stromweg schaffen.

- Überladung, Tiefentladung oder Überstrom – das Überschreiten des sicheren Betriebsbereichs des Lithium-Ionen-Batteriepacks.

Wir entwerfen Packs unter der Annahme, dass „etwas schiefgehen wird“ und bauen dann Schutzschichten dagegen auf.

Sicherheit auf Pack-Ebene

In einem modernen Hochvolt-Batteriepack finden Sie typischerweise:

- Sicherungen und Pyrofuses – unterbrechen sofort die Stromversorgung bei Stromspitzen.

- Hochvolt-Kontakte und Batterietrenneinheiten (BDUs) – agieren wie intelligente Relais, um den Pack zu verbinden oder zu isolieren; fortschrittlich BDUs sind jetzt eine zentrale Sicherheitsschicht für Elektrofahrzeuge.

- Isolationsbarrieren – halten die Hochvoltseite elektrisch vom Fahrzeugrahmen und Niederspannungssystem getrennt.

- Vorschaltkreise – verhindern Einschaltstrom, der Komponenten beschädigen kann.

All dies arbeitet zusammen mit dem Batteriemanagementsystem (BMS) um den Akku vor einem Fehler abzuschalten, bevor er zu einem Brand wird.

Thermisches Durchgehen-Erkennung und -Verhinderung

Um ein stabiles EV-Akku-Pack zu gewährleisten, konzentrieren wir uns darauf, Hitze zu stoppen, bevor sie sich ausbreitet:

- Temperatursensoren über Zellen und Module überwachen Hot Spots.

- Gas-/Drucksensoren können frühes Entlüften bei einer fehlerhaften Zelle erkennen.

- Aktives thermisches Management (Luft- oder Flüssigkeitskühlung) hält die Zellen in einem engen Temperaturspektrum.

- Softwarebegrenzungen bei Ladegeschwindigkeit, Entladungsrate und Leistungsausgabe passen sich in Echtzeit an, wenn das Pack zu erhitzen beginnt.

Wenn das BMS eine abnormale Temperatursteigerung oder Spannungsverhalten erkennt, schaltet es die Leistung ab, öffnet Kontaktoren und protokolliert einen Fehler.

Sicherheitsstandards und Vorschriften

Wenn ein Pack nicht den globalen Sicherheitsstandards entspricht, ist es einfach nicht für den Markt in Deutschland bereit. Wichtige Standards, nach denen wir uns richten, umfassen:

- UN38.3 – erforderlich für den Versand von Lithiumbatterien; deckt Vibrations-, Stoß-, Quetsch-, Kurzschluss- und Hitzetests ab.

- IEC-Normen – wie IEC 62619 (industriell), IEC 62660 (E-Fahrzeugzellen) und IEC 62133 (tragbar).

- GB/T-Normen – zunehmend wichtig bei der Arbeit mit chinesischen Zell- und Packlieferketten.

- Automobil- und Netzcodes – FMVSS, SAE, UL und NFPA-Richtlinien für Unfallsicherheit, Brandverhalten und die Installation von Energiespeichersystemen für Elektrofahrzeuge.

Diese Normen sind die Basislinie, nicht das Ziel.

Lektionen aus realen Vorfällen

Hochkarätige EV-Batteriebrände in Deutschland und im Ausland haben die Branche dazu veranlasst:

- Verbessern Zellprüfung und Qualitätskontrolle.

- Aufrüsten Kühlsystemdesign um Hotspots zu vermeiden.

- Hinzufügen bessere thermische Barrieren zwischen Modulen.

- Verbessern Software- und OTA-Updates um Ladeprofile und Sicherheitsgrenzen nach der Inbetriebnahme anzupassen.

Jeder Vorfall führt zu strengeren Konstruktionsregeln, sowohl für Traktionsbatteriepacks als auch für stationäre Speicher.

Wie wir die Sicherheit von Packs testen und validieren

Bevor ein elektrisches Batterypack in ein Kundenfahrzeug oder Energiesystem eingebaut wird, durchläuft es:

- Missbrauchstests – Nagelpenetration, Quetschung, Überladung, Kurzschluss und thermischer Schock bei Zellen und Modulen.

- Mechanische Tests – Vibration, Stoß, Fall und vollständige Crash-Szenarien für das Gehäuse und die Befestigung des Packs.

- Umwelttests – Feuchtigkeit, Salzsprühnebel, Korrosion und extreme Hitze/Kältezyklen.

- Elektrische Tests – Isolationswiderstand, dielektrische Durchschlagfestigkeit, HV-Isolationsdurchbruch und ausfallsicheres Verhalten.

- Software-Validierung – Sicherstellen, dass BMS-Schutzmaßnahmen schnell und vorhersehbar auslösen.

Unser Ziel ist einfach: Wenn etwas versagt, sollte es auf kontrollierte, eingrenzbare Weise geschehen, die den Fahrer, das Zuhause und die Ersthelfer schützt.

Kosten- und Preistrends für elektrische Batteriepacks

Batteriepack-Preis pro kWh

Im letzten Jahrzehnt ist der Preis für Batteriepacks pro kWh von deutlich über 1.000 €/kWh auf deutlich unter 150 €/kWh auf Pack-Ebene gefallen, und der Trend zeigt weiterhin nach unten. Für Käufer in Deutschland ist das der Hauptgrund, warum die Listenpreise für Elektrofahrzeuge endlich näher an die von Verbrennern herankommen. Langfristig setzen die meisten Prognosen die durchschnittlichen Packpreise unter 80 €/kWh, sobald groß angelegte LFP- und Next-Gen-Chemien vollständig eingeführt sind.

Was tatsächlich die Kosten für EV-Batteriepacks treibt

Die tatsächlichen Kostentreiber sind:

- Rohstoffe: Lithium, Nickel, Kobalt, Mangan, Graphit, Kupfer und Aluminium

- Zelltechnologie: Energiedichte und Ausbeute (wie viele Zellen die Qualitätskontrolle bestehen)

- Packungsdesign: Komplexität des Gehäuses, Kühlung, BMS, Verkabelung und Struktur

- Fertigungsmaßstab: Automatisierte Linien mit hohem Volumen können die Packungskosten erheblich senken

- Qualitäts- und Sicherheitsstandards: Validierungen und Zertifizierungen auf Automobilniveau erhöhen die Kosten, schützen Sie aber auch

Als Packungshersteller betrachte ich immer die Gesamtkosten pro kWh über die gesamte Lebensdauer der Packung, nicht nur die anfänglichen Materialkosten.

LFP vs NMC: Chemie und Preisgestaltung

Die Wahl der Chemie beeinflusst sowohl die Kosten als auch das Verhalten:

- LFP (Lithium-Eisenphosphat)

- In der Regel günstiger pro kWh und leichter skalierbar

- Niedrigere Energiedichte, aber hervorragende Sicherheit und lange Zykluslebensdauer

- Großartiger Vergleich für Pendler in deutschen Städten, Mitfahrdienste und Energiespeicherung

- Wenn Sie tiefer eintauchen möchten, würde ich Ihnen datenbasierte Gründe dafür nennen LFP-Batterien sind oft die beste Wertentscheidung bei vielen Anwendungen in Elektrofahrzeugen und Speicherlösungen: Top 10 Gründe, warum LFP-Batterien die beste Wahl sind.

- NMC (Nickel-Mangan-Kobalt)

- Höhere Energiedichte (mehr Kilometer pro kWh Pack)

- In der Regel teurer aufgrund des Nickel-/Kobaltgehalts

- Besser, wenn maximale Reichweite oder begrenzter Platzbedarf erforderlich sind

Auf dem deutschen Markt setzen wir stark auf LFP, wenn Kosten, Sicherheit und Langlebigkeit am wichtigsten sind, und verwenden NMC, wenn Reichweite das Hauptverkaufsargument ist.

Gesamtkosten des Besitzes eines EV-Batteriepacks im Vergleich zu Benzin

Wenn man den Anschaffungspreis außer Acht lässt, gewinnt ein gut konzipierter EV-Batteriepack in der Regel gegenüber einem Benzinfahrzeug bei Gesamtkosten des Eigentums:

- Energiekosten: Strom pro Kilometer ist in den meisten deutschen Bundesländern günstiger als Benzin pro Kilometer

- Wartung: Keine Ölwechsel, weniger bewegliche Teile, geringerer Bremsverschleiß

- Langlebigkeit: Moderne Packs sind so konstruiert, dass sie 8–15 Jahre typischen täglichen Fahrens halten

- Wiederverkauf und Zweitnutzung: Packs können in stationäre Energiespeicher umgewandelt werden, anstatt entsorgt zu werden

Für Flotten und Hochkilometerfahrer ist das Batteriepacks oft der größte Treiber für langfristige Einsparungen.

Wie Packdesign und Skalierung die Kosten senken

Wir senken die Kosten durch intelligentes Engineering und Volumen:

- Hochspannungsarchitekturen (400V/800V) erlauben dünnere Kabel und leichtere Komponenten

- Integrierte Designs (Zelle-zu-Pack, strukturelle Packs) entfernen Module und zusätzliches Hardware

- Standardisierte Plattformen bedeuten, dass wir dasselbe Basiskonzept in mehreren Fahrzeugen wiederverwenden

- Gigafactory-Produktionsmaßstab verteilt F&E- und Werkzeugkosten auf Millionen von kWh

Während wir fortschrittliche 800V-Elektroautobatterien mit hohem Produktionsvolumen skalieren, wie die Lösungen, die wir in unserer 800V-Technologieübersicht hervorheben bei Warum LEAPENERGY bei 800V-Elektroautobatterien führend ist, sinkt die Kosten pro kWh, während die Leistung steigt. Genau so machen wir Langstrecken- und Schnelllade-Elektrofahrzeuge für den Alltag in Deutschland erschwinglich.

Neue Technologien und zukünftige Trends bei Elektroauto-Batteriepacks

Zelle-zu-Pack (CTP) und Zelle-zu-Karosserie (CTB)

Zelle-zu-Pack- und Zelle-zu-Karosserie-Designs entfernen herkömmliche Module und packen Zellen direkt in das Batterypack oder sogar in die Fahrzeugstruktur.

Was das für Sie bedeutet:

- Mehr Reichweite: höhere Energiedichte, weniger unnötiges Gewicht und Platz

- Geringere Kosten: weniger Teile, einfachere Montage

- Bessere Leistung: steifere Struktur, verbessertes Handling und Crasverhalten

Wir entwickeln Next-Gen-CTP-Architekturen, um deutschen OEMs mehr kWh bei gleicher Grundfläche zu bieten, sowie CTB-Konzepte für Plattformen, bei denen die Batterie auch als Strukturelement dient.

800V-Batterieplattformen und Hochleistungs-Ladung

Der Übergang von 400V zu 800V-Batteriekonzept dreht sich alles darum, Ladezeiten zu verkürzen und die Effizienz zu verbessern:

- Höhere DC-Schnellladeleistung mit geringerem Strom (weniger Hitze, dünnere Kabel)

- Kürzere Ladepausen auf Autobahnen wenn sie mit Hochleistungs-Ladestationen kombiniert werden

- Bessere Effizienz bei Leistungselektronik und Langstreckenfahrten

Unsere Batteriemodule werden so entwickelt, dass sie sowohl 400V- als auch native 800V-Systeme unterstützen, sodass Automobilhersteller vom Mainstream-Elektrofahrzeug bis zu Hochleistungs- oder Nutzfahrzeugen skalieren können, ohne die gesamte Batterie neu zu gestalten.

Silizium-Anoden-, Semi-Feststoff- und Feststoffbatterien

Die nächste Generation von Zellentechnologien wird verändern, was eine EV-Batterie leisten kann:

- Silizium-Anoden-Lithium-Ionen: höhere Energiedichte und bessere Schnellladefähigkeit, ideal für Fahrer mit langen Pendelstrecken und Roadtrips

- Semi-Feststoff-Batterien: reduziere brennbare flüssige Elektrolyte, verbessere die Sicherheit und ermögliche eine dichtere Packung

- Festkörperbatteriepacks: verspreche große Sprünge bei Energiedichte und Sicherheit, mit kühlerem Betrieb und potenziell schnellerem Laden

Wir führen parallele Validierungsprogramme mit mehreren Zellpartnern durch, sodass unsere Packs und BMS bereit sind, wenn diese Chemien kommerziell einsatzbereit sind.

Natrium-Ionen-Batteriepacks als Alternative zu LFP

Natrium‑Ionen-Batteriepacks kommen schnell als kostengünstigere Alternative zu LFP:

- Kein Lithium oder Nickel: stabilere Versorgung und geringeres Materialrisiko

- Ideal für Standardreichweiten-Elektrofahrzeuge und Energiespeicher bei denen Kosten und Sicherheit wichtiger sind als maximale Reichweite

- Gute Leistung bei niedrigen Temperaturen, wichtig für kältere Bundesländer

Wir sehen Natrium‑Ionen als eine starke Lösung für Wohn- und Gewerbe-ESS, und wir gestalten bereits Packdesigns, die in unsere kommerziellen und industriellen Energiespeichersysteme passen wenn die Zellversorgung skaliert.

Strukturelle und integrierte Batteriepacks

A struktureller Batterypack ist nicht nur verschraubt – er wird Teil der Fahrzeugkarosserie:

- Höhere Steifigkeit und Craschanforderungen

- Weniger Gewicht weil der Pack Teile des Rahmens ersetzt

- Mehr Innenraum oder mehr Batterie im gleichen Karosseriedesign

Unsere Roadmap umfasst strukturelle Pack-Plattformen, die direkt in Skateboard-Rahmen und Karosserie-in-Weiß integriert werden, insbesondere für deutsche OEMs, die leichte Nutzfahrzeuge, SUVs und Hochvolumenplattformen anvisieren.

LEAPENERGY Innovations-Roadmap und F&E-Fokus

Als führender Hersteller von EV-Batterien investieren wir in F&E, die direkt deutsche Kunden und Flotten betrifft:

- CTP/CTB und strukturelle Packs für leichtere, sicherere und längerreichende Fahrzeuge

- 800V-bereite Hochvolt-Batteriepacks die ultraschnelles Laden unterstützen

- Fortschrittliche Chemien (High-Silicon, LFP+, Natrium-Ion, Semi-Gel) abgestimmt auf lange Zykluslebensdauer und stabile Versorgung

- Intelligentere BMS und Thermomanagement für bessere Sicherheit, höhere nutzbare Kapazität und längere Lebensdauer

Nachhaltigkeit und Recycling von Elektro-Batteriepaketen

CO₂-Fußabdruck von EV-Batteriepaketen

Der CO₂-Fußabdruck eines EV-Batteriepakets entsteht durch Bergbau, Materialien, Zellproduktion und Packmontage. Mit zunehmender Nutzung erneuerbarer Energien im Netz übertrifft die Lebenszeit-Emission pro Meile eines EV die von Benzinfahrzeugen deutlich—besonders wenn die Batterie in effizienten, groß angelegten Werken hergestellt und für lange Zykluslebensdauer ausgelegt ist. Unser Fokus bei LEAPENERGY ist einfach: mehr Kilometer pro kWh produziert, weniger CO₂ pro Pack.

Zweitnutzung von EV-Batteriepaketen

Wenn ein EV-Batteriepack auf etwa 70–80 % seiner ursprünglichen Kapazität sinkt, kann er in weniger beanspruchten Rollen immer noch äußerst nützlich sein, wie zum Beispiel:

- Haus- und gewerbliche Energiespeicherung

- Peak-Shaving bei Solar- und Windenergie

- Notstromversorgung für kritische Lasten

Wir gestalten unsere Packs so, dass sie leicht für die Zweitverwendung als EV-Energiespeicher umkonfiguriert werden können, anstatt direkt recycelt zu werden.

Recyclingmethoden: hydrometallurgisch vs. pyrometallurgisch

Heute basiert das Recycling von Lithium-Ionen-Batteriepaketen hauptsächlich auf zwei Wegen:

- Pyrometallurgisch (Schmelzen): Hochtemperaturverfahren, einfacher, aber energieintensiver und es können einige Materialien verloren gehen.

- Hydrometallurgisch (chemisches Leaching): Verwendet chemische Lösungen, um Lithium, Nickel, Kobalt und andere Metalle mit höherer Effizienz und geringeren Emissionen zurückzugewinnen, wenn es richtig gemacht wird.

Wir priorisieren Partner, die fortschrittliche hydrometallurgische Prozesse verwenden, um einen höheren Anteil an kritischen Materialien mit geringerer Umweltbelastung zurückzugewinnen.

Batterie-Pässe, ESG-Regeln und Vorschriften

Der deutsche und globale Markt bewegt sich in Richtung vollständiger Rückverfolgbarkeit:

- Batterie-Pässe: Digitale Aufzeichnungen über Materialherkunft, Chemie, CO2-Fußabdruck und Recyclinggeschichte.

- ESG-Regeln: Druck von Investoren und Regulierungsbehörden für saubere Lieferketten, ethische Beschaffung und dokumentiertes Recycling.

- Globale Standards: Die EU-Batterieverordnung, erweiterte Herstellerverantwortung (EPR) und lokale deutsche Regelungen treiben uns alle dazu, unsere Nachhaltigkeitsansprüche mit Daten zu belegen, nicht nur mit Marketing.

Wie LEAPENERGY Recycling- und Closed-Loop-Systeme handhabt

Bei LEAPENERGY betrachten wir das Ende der Lebensdauer als Teil des ursprünglichen Batteriepacks-Designs, nicht als nachträglichen Gedanken:

- Wir entwickeln für einfache Demontage von Modulen, Sammelschienen und Gehäusen.

- Wir arbeiten mit zertifizierten Recyclerern zusammen, um Lithium, Nickel, Kobalt, Kupfer und Aluminium in eine Closed-Loop Lieferkette

- zurückzugewinnen.

Wir unterstützen Kunden mit Rücknahmeprogrammen und Dokumentationen, die mit zukünftigen Batteriepässen und ESG-Berichten übereinstimmen. Wenn Sie ein Projekt planen und Recycling sowie Zweitnutzung von Anfang an integrieren möchten, können Sie uns über unsere LEAPENERGY Kontaktseite

erreichen, damit wir die passende Closed-Loop-Strategie für Ihre Anwendung entwickeln.

Die richtige elektrische Batteriepacks auswählen elektrischer Batterypack Die richtige auszuwählen

bedeutet vor allem, den Pack an die tatsächliche Nutzung des Fahrzeugs oder Systems anzupassen. Ich beginne immer mit dem Anwendungsfall, dann mit den Spezifikationen.

Wichtige Fragen, bevor Sie ein EV-Batteriepack auswählen

- Stellen Sie diese Fragen im Voraus:

Was ist die Hauptnutzung? - Täglicher Arbeitsweg, lange Roadtrips, Stadtlieferungen, Off-Grid-Speicherung, Notstromversorgung usw.

Meilen für Elektrofahrzeuge, Betriebsstunden für Speicherung oder Ausrüstung. - Wie schnell müssen Sie aufladen?

Heimstufe 2, Schnellladung mit Gleichstrom, 800V-Ladung oder nur langsames Übernachtladen. - Wie ist Ihr Klima?

Sehr heiß (AZ, TX, FL), sehr kalt (MN, ND, MI) oder gemischt. - Gibt es Gewichtsbeschränkungen oder Platzlimits?

Kleine Fahrzeuge, Motorräder, E‑Bikes, Drohnen, Roboter, AGVs, Raum für Marinehüllen. - Sicherheit und Zertifizierungen?

UL, UN38.3, IEC, Automobil- oder Luftfahrt-/Marinestandard. - Budget und Gesamtkosten des Besitzes?

Niedrigste Anfangskosten vs. längste Lebensdauer vs. höchste Leistung.

Checkliste für elektrische Batteriepacks: Kernspezifikationen

Wenn ich eine Lithium-Ionen-Batteriepack, spezifizieren, gehe ich immer diese Liste durch:

- Leistung (kW)

- Bestimmt Beschleunigung, Anhängelast, Spitzenlast.

- Hohe Leistung = stärkerer Wechselrichter, Verkabelung und Kühlsystem für EV-Batterien.

- Energie (kWh)

- Direkt verbunden mit Reichweite oder Laufzeit.

- Mehr kWh = längere Reichweite, mehr Gewicht, höhere Kosten.

- Spannung (V)

- 48V / 72V: E‑Fahrräder, Wagen, leichte Geräte

- 200–450V: die meisten E‑Fahrzeuge und Heimpacks

- 600–900V: 800V-Batteriekonzept, Hochleistungs-Ladung, Lastwagen, Premium-E‑Fahrzeuge

- Gewicht & Größe

- Maximale Nutzlast, Dach-/Trägerladung, Unterbodenverpackung und Schwerpunkt prüfen.

- Sicherheitsmerkmale

- Robust Gehäuse des Batteriepakets

- Schnellschmelzende Sicherungen, Kontaktoren, Isolierung

- Robust Batteriemanagementsystem (BMS) Überwachung und Steuerung

- Bewährtes thermisches Management und Zertifizierungen

Passen Sie den Batteriepacks an Klima, Laden und Nutzung an

In Deutschland ändern sich die Bedingungen je nach Region. Ich passe immer an Batteriepack-Design für:

Klima

- Kalte Bundesländer (SN, ST, TH, BB):

- Priorisieren Sie Packs mit aktivem thermischem Management und Vor-Konditionierung.

- LFP kann in tiefkalten Temperaturen an Leistung verlieren; NMC/NCA ist oft besser geeignet.

- Heiße Bundesländer (AZ, NV, TX, FL):

- Nachfrage stark Batteriepacks-Thermomanagement (Flüssigkeitskühlung > Luft).

- Achten Sie auf engere Degradationskontrolle und starke Packdämmung.

Ladeeinrichtung

- Meist zuhause Level 2 → Sie benötigen keine enorme Spitzenladeleistung; Fokus auf Zyklenlebensdauer.

- Häufiges DC-Schnellladen → Entscheiden Sie sich für Packs, die validiert sind für Schnellladung EV-Batterie Verwendung und Wärmekontrolle.

- Zugang zu 800V-Ladestationen → Erwägen Sie 800V-Batteriepack für kürzere Standzeiten.

Verwendung Profil

- Kurze Stadtrundfahrten → Weniger kWh, hohe Zyklenlebensdauer, solide Sicherheit.

- Langstrecken highway → Höhere kWh, Hochenergiedichte-Batteriepack, starke Kühlung.

- Flotte / Lieferung / Mitfahrgelegenheit → Haltbarkeit, Lebensdauer der Batteriesystemzyklen, einfache Diagnosen und starke Garantie stehen an erster Stelle.

- Stationäre Speicherung → Energieorientierter Pack, hohe Zyklenlebensdauer, weniger Stromspitzen.

Häufige Fehler bei der Batteriepacks-Größe

Ich sehe immer wieder die gleichen Fehler:

- Überschätzung „nur für den Fall“

- Kostet mehr, wiegt mehr, und Sie tragen täglich ungenutzte Kapazität mit sich.

- Zu klein dimensionieren, um Geld zu sparen

- Führt zu Reichweitenangst, tieferen Zyklen, schneller Batteriepack-Abbau.

- Klimawirkung ignorieren

- Ein Packungsgröße für Deutschland kann in deutschen Wintern enttäuschen.

- Nur auf Spitzenwerte aus sein

- Peak-kW oder „maximale Reichweite“ sind unwichtig, wenn nutzbare Kapazität und reale Bedingungen nicht klar sind.

- Nicht überprüft nutzbare vs. nominale kWh

- Einige Packs sperren mehr Kapazität für Reserve für Leben und Sicherheit.

Benutzerdefinierter Batteriepacks vs. Fertigprodukte

So entscheide ich:

Fertiger Batteriepacks passen, wenn:

- Spannung, Kapazität und Größe bereits zu Ihrem Elektrofahrzeug oder System passen.

- Sie sind mit Standard‑ LFP- vs. NMC-Batterie Entscheidungen zufrieden.

- Sie benötigen keine speziellen Zertifizierungen oder extreme Leistung.

Sie brauchen einen maßgeschneiderten Batteriepacks, wenn:

- Sie bauen oder retrofitting: Robotik, AGVs, Marine, Luftfahrt, Spezial-Elektrofahrzeuge.

- Sie haben strenge Größen‑/Gewichtsbeschränkungen oder benötigen ein struktureller Batterypack.

- Sie benötigen eine einzigartige Spannung, Anschlüsse, CAN-Protokoll oder Integration mit Ihrem eigenen BMS.

- Sie müssen bestimmte US- oder globale Sicherheitsstandards für Batteriesysteme.

So arbeiten Sie mit einem Hersteller von benutzerdefinierten Batteriepacks zusammen

Die Zusammenarbeit mit einem kundenspezifischer Batteriepacks-Hersteller (wie wir es tun) verläuft reibungsloser, wenn Sie klare Daten vorlegen:

- Anforderungen klar definieren

- Spannungsbereich, kWh, Spitzen-/Dauerleistung

- Maximalgewicht und -abmessungen

- Zielzykluslebensdauer und Garantie

- Betriebstemperaturbereich (min/max)

- Teilen Sie Ihren Anwendungsfall

- Fahr-/Nutzungsprofil, tägliche Kilometerleistung oder Stunden

- Ladeverhalten und Infrastruktur

- Sicherheits- und Zertifizierungsziele (UN38.3, UL, IEC usw.)

- Einigkeit über Chemie und Architektur

- NMC vs LFP vs andere basierend auf Kosten, Sicherheit und Lebensdauer

- 400V vs 800V Architektur

- Modulbasierte vs Zell-zu-Paket / Zell-zu-Gehäuse Ansätze

- Planvalidierung und Unterstützung

- Prototypentests, Missbrauchstests, Umwelttests

- BMS-Integration, CAN-Kommunikation, Software-Updates

- Servicemodell, Batteriepack-Garantie, und Austauschpfad

Wenn Sie die EV-Batteriepack um Ihre tatsächliche Nutzung, das lokale Klima und die Ladegewohnheiten herum dimensionieren, erhalten Sie eine bessere Reichweite, eine längere Lebensdauer und deutlich weniger Überraschungen auf dem Weg.

FAQs zum elektrischen Batteriepack

Fragen zu realen EV- und Batteriepack‑Themen

Ich höre immer wieder die gleichen Fragen von Fahrern und Ingenieuren in Deutschland. Hier sind direkte Antworten basierend darauf, wie moderne EV-Batteriepacks in der Realität tatsächlich funktionieren.

Wie beeinflussen Ladegewohnheiten die Lebensdauer der EV-Batterie?

Ihre Ladegewohnheiten haben einen großen Einfluss auf die Abnutzung des Batteriepakets und die Zykluslebensdauer.

Beste Praktiken für den täglichen Gebrauch:

- Leben zwischen ~20%–80% für den täglichen Fahrbetrieb, wenn möglich

- Verwenden Sie das Schnellladen mit Gleichstrom sparsam (ideal für Roadtrips, nicht jeden Tag)

- Vermeiden Sie es, das Pack über längere Zeit bei 0% oder 100% zu lassen zu laden

- Laden Sie langsamer zu Hause (Stufe 2), wenn die Zeit es zulässt

- Bei sehr heißem oder sehr kaltem Wetter, Lassen Sie das thermische Managementsystem vorwärmen vor dem Schnellladen

Richtig gemacht, wird der normale Pendelverkehr in Deutschland Ihren Hochvolt-Akku nicht „schädigen“. Der meiste Verlust entsteht durch Zeit, Hitze und ständiges Ausreizen des Akkus.

Wie lange halten elektrische Batteriepacks wirklich?

Für die heutigen Lithium-Ionen-EV-Batteriepacks (NMC, LFP, NCA):

- Die meisten Fahrer in Deutschland können erwarten 8–15 Jahre nutzbare Lebensdauer

- Viele Packs haben noch 70–80% der ursprünglichen Kapazität nach 150.000–250.000 Meilen, abhängig von Chemie und Nutzung

- LFP-Batteriepacks verlieren die Kapazität normalerweise langsamer haben aber geringere Energiedichte

- Heiße Klimazonen (AZ, NV, TX, FL) und ständiges DC-Schnellladen können die Lebensdauer verkürzen, wenn das Kühlsystem des Fahrzeugs nicht stark ist

In der Praxis ist das Auto oft bereit, ersetzt oder verkauft zu werden bevor der Batteriekasten ist vollständig abgenutzt. Viele gebrauchte EV-Packs wechseln in Second-Life-Energiespeicherung nach Fahrzeuggebrauch.

Wann sollten Sie eine EV-Batterieeinheit austauschen oder warten?

Sie ersetzen eine EV-Einheit nicht wie eine 12V-Autobatterie. Sie ersetzen oder warten sie, wenn:

- Sie verloren haben signifikante Reichweite (für die meisten Menschen, unter ~65–70% der ursprünglichen Kapazität)

- Die BMS zeigt Zellungleichgewicht, hohen Innenwiderstand oder häufige Fehlercodes

- Es gibt physische Schäden, Wassereintritt oder Crash-Schäden am Gehäuse der Einheit

- Ihre die Reichweite schnell innerhalb kurzer Zeit sinkt, nicht allmählich

Wichtig:

- Lassen Sie immer einen Diagnosebericht erstellen (BMS-Daten, Zellgesundheit), bevor Sie eine Einheit austauschen.

- Oft kann eine Modul‑level Reparatur oder aktualisierte Software ein Problem beheben, ohne die gesamte Einheit auszutauschen.

Was ist mit Garantie, Wartung und Software-Updates?

Die meisten großen EV-Marken in Deutschland bieten:

- 8 Jahre / 160.000–240.000 Kilometer Batterie-Garantie (variiert je nach Hersteller und Bundesland)

- Eine Garantie, dass der Akku nicht unter 60–70 % der ursprünglichen Kapazität fällt während der Garantiezeit

Wartung besteht hauptsächlich aus Software-Updates und Inspektionen:

- Kein regelmäßiger „Batterie-Service“ wie Ölwechsel

- Periodische Überprüfungen von:

- Hochspannungsanschlüssen und Dichtungen

- Kühlsystem (Kühlmittelstand, Lecks, Pumpen)

- Gehäuse des Akkupacks und Unterbodenabdeckungen

- Over-the-Air (OTA) Updates können:

- Ladeverläufe verbessern

- Algorithmen des Batteriemanagementsystems (BMS) verfeinern

- Fehler beheben, die die Reichweitenvorhersage und den Schutz des Akkupacks beeinträchtigen