Fehler bei der Anforderungsdefinition & Lieferantenabstimmung

Mehrdeutigkeit bei der Nachverfolgbarkeit von Anforderungen

Mehrdeutige Anforderungen zerstören die Klarheit und beeinträchtigen das Engineering Verifikation und Validierung (V&V). Wenn die Nachverfolgbarkeitsmatrix der Anforderungen ungenau ist, werden die Spezifikationen für das thermische Management vage, was zu inkompatiblen Kühldesigns und Überhitzungsrisiken führt. Ohne klare, messbare Spezifikationen raten Teams bei den Leistungszielen, was zu mehr Designwiederholungen und verpassten Fehlerarten führt.

Vage Spezifikationen beeinflussen das thermische Management

Thermische Probleme entstehen durch lose definierte Parameter des thermischen Managements. Dies führt zu unterschätztem Kühlbedarf, unzureichender Sensorplatzierung und verzögerter Erkennung der Ausbreitung thermischer Durchgehens. Frühzeitige Engineering-Risikoabschätzung muss enge, testbare thermische Spezifikationen fordern, um Systemausfälle zu verhindern.

| Häufige Probleme mit vagen Spezifikationen | Folgen |

|---|---|

| Nicht definierte maximale thermische Gradienten | Unzureichende Wärmeverteilung, Hotspots |

| Schlechte Kalibrierungskriterien für Sensoren | Sensorabweichungen, die nach V&V unentdeckt bleiben |

| Übersehene Startbereiche für die Kühlung | Fehler bei Randfällen im passiven Zustand |

Diskrepanz zwischen OEM-Zielen und den Fähigkeiten der Lieferanten

Fehlende Abstimmung zwischen den Zielen des OEM und den technischen Fähigkeiten der Zelllieferanten ist ein verborgenes Systemrisiko. OEMs setzen oft aggressive Dichte- oder Kostenziele durch, ohne die Prozesse und Qualitätskontrollen der Lieferanten zu überprüfen, was zu Zuverlässigkeitsproblemen im Batteriesystem bei der Massenproduktion führt. Regelmäßige Bewertungen der technischen Fähigkeiten der Lieferanten schließen diese Lücken.

Der Black Box Kommunikationsfehler

Schlechte Kommunikation zwischen Zellherstellern und Integratoren verwandelt Lieferantendaten in eine Black Box, behindert die Ursachenanalyse (RCA) und die Identifikation von Systemfehlerpfaden. Dieses „Informationssilos“ erschwert funktionsübergreifende technische Überprüfungen und verzögert die Problemlösung.

- Fehlende gemeinsame Fehlerdaten behindern die Design-Fehler-Möglichkeits- und Einflussanalyse (DFMEA)

- Unvollständige Dokumentation reduziert die Rückverfolgbarkeit während der Prototypenvalidierung

- Kommunikationsausfälle erhöhen die Nacharbeitsschleifen bei der Steuerung von Designänderungen

Auswirkungen der Designänderungskontrolle auf die Prototypenvalidierung

Unkontrollierte Designänderungen führen zu Diskrepanzen zwischen frühen Prototypen und Produktionsstücken. Ohne rigorose Änderungssteuerung ist der Prototypenvalidierungsprozess Testet veraltete Konfigurationen, invalidiert Testergebnisse und verschleiert latente Fehler.

Wichtige Minderungsmaßnahmen umfassen:

- Durchsetzung strenger Versionierung und Freigaben für alle Designaktualisierungen

- Verknüpfung von Designänderungen direkt mit Anforderungen in der Rückverfolgbarkeitsmatrix

- Durchführung von Auswirkungenanalysen bei jeder Iteration, um die Qualitätskonsistenz zu gewährleisten

Bei LEAPENERGY integrieren wir strenge Anforderungsmanagement, kontinuierliche Lieferantenevaluation und transparente Kommunikationsabläufe. Dieser Ansatz verbindet Produktspezifikationen eng mit den Fähigkeiten der Lieferanten, um eine robuste technische Verifikation und Validierung zu gewährleisten und versteckte Ausfallrisiken während der Prototypenvalidierung und darüber hinaus zu minimieren.

Systemebene Integrationsfehler in Batteriesystemen

Die Integration auf Systemebene stößt oft auf übersehene physikalische Schnittstellenprobleme, die die Zuverlässigkeit des Batteriesystems ernsthaft beeinträchtigen können. Mechanischer Stress und Toleranzausgleich sind häufige Ursachen – kleine Variationen in Teilen summieren sich, was zu unerwarteten Druckpunkten oder Fehlstellungen führt, die vorzeitigen Verschleiß oder Ausfälle verursachen können. Vibrationresonanz zwischen Fahrgestell und Batteriepack schafft ebenfalls Ermüdungsrisiken, insbesondere bei Blechleitern, bei denen wiederholte Zyklen von thermischer Expansion und Kontraktion die Materialermüdung verschlechtern.

Ein weiteres häufiges Problem liegt in den blinden Flecken des BMS. Nach Abschluss der Engineering Verification and Validation (V&V) können Sensorabweichungen und Kalibrierungsfehler weiterhin auftreten, was die Systemgenauigkeit im Laufe der Zeit beeinträchtigt. Ereignisse mit plötzlichem Stromanstieg bei unerwarteten Leistungsanforderungen können Kontaktoren verschlechtern, was zu intermittierenden Fehlern oder Ausfällen führt, wenn sie nicht frühzeitig erkannt werden.

Thermische Ausbreitungsprobleme während passiver oder ausgeschalteter Zustände werden oft unterschätzt. Viele frühe Bewertungen überspringen diese Bedingungen, aber Risiken wie thermischer Durchgehen, das sich ausbreitet, während das Fahrzeug ausgeschaltet ist, können zu erheblichen Sicherheitsgefahren führen. Die Bewältigung dieser versteckten Systemrisiken erfordert ein robustes Sensor-Management sowie gründliche Vibrations- und Thermotests, um die Designrobustheit zu optimieren. Für weitere Informationen zu Herausforderungen im Batteriemanagementsystem und thermischen Bedenken siehe unseren detaillierten Leitfaden zum Rolle des BMS in EV-Batteriepacks.

Die Validierungslücke: Warum Tests scheitern

Einer der am meisten übersehenen Fehlermechanismen in der Batterietechnik ist die Validierungslücke. Das Vertrauen auf den Goldstandard-Fehlschluss—Nur die Validierung von handgefertigten Prototypen, die nicht vollständig die Serienproduktionseinheiten repräsentieren—führt häufig dazu, dass später Fehler übersehen werden. Prototypen werden sorgfältig zusammengebaut und zeigen möglicherweise nicht die Prozessvariabilität oder subtile Fehler, die bei der Skalierung auftreten.

Eine weitere Herausforderung ist die Verwendung von unzureichenden Alterungsprofilen während der Tests. Beschleunigte Lebensdauertests sind zwar wertvoll, können aber das reale Altern und Nutzungsmuster nicht perfekt nachahmen. Dies führt dazu, dass wichtige Degradationsmodi unterschätzt werden, was zu Überraschungen bei der Zuverlässigkeit im Feld führt.

Zusätzlich verzögert sich die Software-Hardware-Integration schafft versteckte Risiken. Firmware-Updates des Battery Management Systems (BMS) führen manchmal zu Regressionen, die bei unvollständigen oder hastigen Regressionstests durchrutschen. Diese Fehler betreffen kritische Funktionen wie Sensor-Kalibrierung und Fehlererkennung, die für die Zuverlässigkeit des Batteriesystems wesentlich sind.

Die Schließung der Validierungslücke bedeutet, diese Probleme direkt anzugehen durch rigorose Engineering-Verifikation und -Validierung (V&V) Prozesse und die Einbeziehung von Produktions-Standard-Konsistenz in Testpläne. Für eine vertiefte Betrachtung des Skalierungsprozesses von Prototypen zu Serienproduktionseinheiten und wie man diese Validierungsfallen minimiert, lesen Sie unsere Einblicke zu Skalierung der EV-Batteriepack-Herstellung vom Prototyp bis zur Massenproduktion.

Fertigungs- & Prozessinduzierten Fehlermechanismen

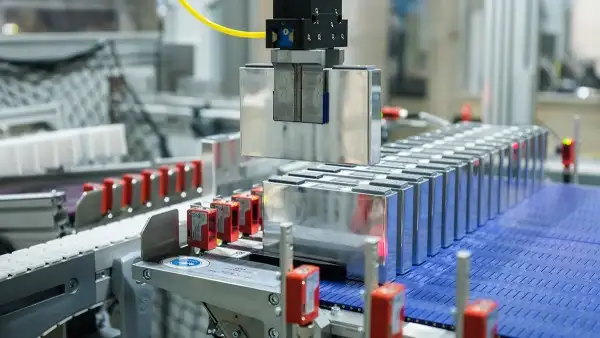

Fertigungsfehler entgehen oft, was zu Ausfällen führt, die erst später im Feld sichtbar werden. Ein häufiges Problem ist Kontamination und Isolationsausfall—Winzige Partikel aus dem Fertigungsprozess können Mikro-Fehler verursachen, die während der Montage oder frühen Tests schwer zu erkennen sind. Diese kleinen Fehler können sich zu ernsthaften Problemen entwickeln, sobald der Batteriesatz in Gebrauch ist.

Ein weiteres erhebliches Risiko ist Prozessabweichung. Dies passiert, wenn leichte Abweichungen beim Schweißdruck oder bei der Klebstoffapplikation auftreten, was die Gesamtrobustheit des Batteriesystems beeinträchtigt. Selbst geringe Inkonsistenzen können mechanische und elektrische Verbindungen untergraben und zu vorzeitigem Verschleiß oder Ausfällen führen.

Um dem entgegenzuwirken, ist es entscheidend, strenge Kontrolle über die Fertigungsvariablen zu wahren und gründliche Qualitätskontrollen in jeder Phase durchzuführen. Dieser Ansatz verbessert Qualitätskonsistenz in der Massenproduktion und die langfristige Zuverlässigkeit des Batteriesystems sicherstellt.

Für eine vertiefte Betrachtung der Gestaltung zuverlässiger Batteriepacks, die Fertigungsherausforderungen standhalten, werfen Sie einen Blick auf bewährte Praktiken für zur Entwicklung langlebiger automotive-geeigneter Batteriepacks für langfristige Zuverlässigkeit. Das Verständnis dieser Aspekte ist entscheidend, um Zuverlässigkeit des Batteriesystems über den gesamten Produktionslebenszyklus hinweg zu verbessern.

Strategische Minderung: Der LEAPENERGY-Ansatz

Bei LEAPENERGY, wir gehen häufig übersehene Fehlermechanismen mit einem ganzheitlichen Engineering-Verifizierungs- und Validierungsprozess (V&V) an. Anstatt nur einzelne Komponenten zu prüfen, simulieren wir vollständige System-Fehlerpfade, um Risiken frühzeitig zu erkennen, die bei herkömmlichen Tests oft übersehen werden. Dieser Ansatz geht über die Prototypenvalidierung hinaus, um reale Herausforderungen zu bewältigen, bevor sie die Produktion erreichen.

Präventive Konstruktionsmaßnahmen sind entscheidend. Wir integrieren redundante Sicherheitslayer und gewährleisten eine strenge Dokumentationsvollständigkeit, um die Konstruktionsrobustheit zu erhöhen. Diese Maßnahmen helfen, Ausfälle wie thermisches Durchgehen und Sensors drift zu verhindern, und verringern die Wahrscheinlichkeit kostspieliger Rückrufaktionen oder Feldfehler.

Wir betrachten auch die Bewertung von Zulieferern als eine fortlaufende Partnerschaft im Lebenszyklus, nicht nur als einmalige Checkliste. Kontinuierliche Bewertung der technischen Fähigkeiten des Batteriesystem-Zulieferers, einschließlich Qualitätskonsistenz und langfristiger Zuverlässigkeit, stellt sicher, dass jede Charge unseren Standards entspricht. Diese Strategie unterstützt eine reibungslose Integration und hilft, Überraschungen bei der Skalierung oder Massenproduktion zu vermeiden.

Durch die Kombination aus gründlicher System-V&V, proaktiven Konstruktionspraktiken und dynamischer Zusammenarbeit mit Zulieferern treibt LEAPENERGY die Zuverlässigkeit des Batteriesystems vom Projektstart bis zur Markteinführung voran. Unser Ansatz entspricht den besten Branchenpraktiken bei [wie OEMs die Zulieferer für EV-Batteriepacks bewerten](https://leap.hiitio.com/how-oems-evaluate