电动汽车领域正在快速变化——但一项突破正处于这场竞赛的最前沿: 电池包集成。随着对更长续航里程、更低成本和更高性能的需求不断增加,传统的电池设计已经无法满足需求。如今,像 无模组电池包(CTP) 以及 电芯到底盘(CTC) 这样的先进方法不仅仅是技术升级,它们正成为电动汽车领域最大的 竞争优势。如果您想了解更智能的集成如何驱动更大的能量密度、更轻的重量和更高的制造效率,那么您来对地方了。让我们深入了解为什么这种演变比以往任何时候都重要。

电动汽车电池包设计的演变

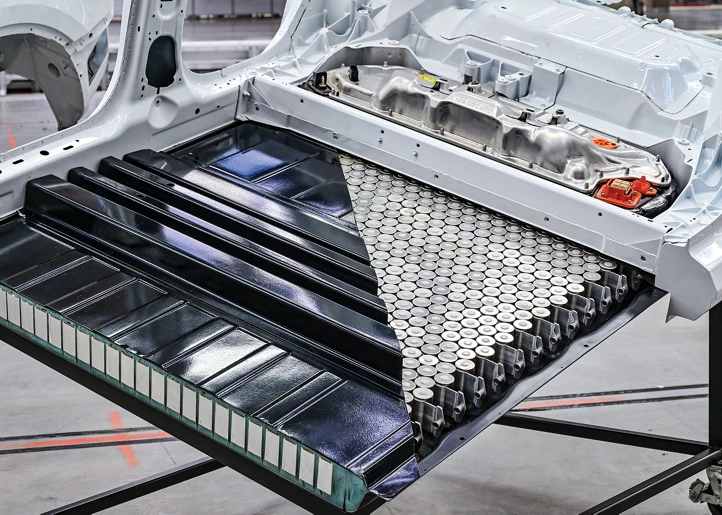

电动汽车 (EV) 电池包已经从传统的模块化设计发展而来。早期的电池包使用几个较小的模块构建,每个模块都包含排列在保护壳内的锂离子电芯组。虽然这种模块化结构有助于维修和安全性,但它也引入了显着的局限性:

- 增加的重量 来自模块外壳和额外的组件

- 更低的能量密度 由于模块之间的空间

- 增加的复杂性 在组装和冷却方面

随着能量存储需求的增长,该行业转向更集成、无模块的设计,以提高性能和效率。这种转变催生了 无模组电池包(CTP) 技术,其中电芯直接组装到电池包中,而无需中间模块。结果是更纤薄、更轻的电池包,并提高了 电动汽车电池能量密度.

在CTP的基础上,像这样的创新 电芯到底盘(CTC) 以及 电池到车体(CTB) 进一步发展,将电池直接集成到车辆结构中。这不仅减轻了重量,还增强了车辆的刚性和安全性。

采用时间线:

- 早期的先驱者如比亚迪在2020年引入了他们的 刀片电池 采用CTB方案,展示了更高的安全性和包装效率。

- 在这些突破之后,主要的汽车制造商和电池供应商在2026年和2026年的车型中迅速采用了CTP和CTC设计,使得先进的电池组集成成为行业新的标杆。

这一演变标志着在优化电池性能、提升 电动车续航里程 和降低电池包重量方面迈出了重要一步,为我们今天看到的竞争格局奠定了基础。

推动电池组集成的关键技术

电动车电池组集成主要由两项突破性技术驱动: 电池到包(CTP) 以及 电池到底盘/车身(CTC/CTB)两者都摆脱了传统的模块化电池设计,带来了显著的结构和性能提升。

电池到包(CTP):简化装配以提高效率

CTP通过直接将电池单体组装到电池包中,省去了模块的需求。这减少了零件和裁剪,提高了电池的能量密度并减轻了重量。电池不再被装入单独的模块,而是紧密堆叠在一起,配备统一的冷却系统和保护外壳,简化了生产流程。

- 结构变化:

- 无模块,零件更少

- 改善的热管理布局

- 更密集的电池排列

这种方法减少了电池组的总体体积和质量,从而提升电动车续航里程并降低制造成本。

电池与底盘/车身(CTC/CTB):作为车辆结构的电池

CTC及其密切相关的CTB通过将电池组进一步集成为车辆结构的一部分 结构组件 换句话说,电池不仅仅是附加件——它有助于形成车架。这增强了车辆的刚性,减轻了车架重量,并释放了内部空间。

- 优势:

- 增加底盘刚性,提升操控性和碰撞安全性

- 降低车辆重心,提高效率

- 通过替代传统车架部件减轻重量

一览比较

| 特性 | 模块化电池组 | 电池到包(CTP) | 电池到底盘/车身(CTC/CTB) |

|---|---|---|---|

| 零件数量 | 高(模块+电池) | 减少(无模块) | 最低(电池组+底盘合计) |

| 能量密度 | 基准线 | +10-15% 增加 | +15-20% 增加 |

| 结构作用 | 无 | 仅电池组 | 电池组+车辆结构 |

| 制造复杂性 | 中等 | 简化装配 | 集成难度增加 |

| 重量影响 | 附加模块重量 | 减轻重量 | 显著减重 |

| 生产影响 | 标准工艺 | 更快、更经济 | 需要底盘重新设计 |

这些技术进步推动了电动车电池设计的下一波浪潮,平衡效率、性能与成本。欲了解更深入的见解 CTP和CTC技术提升电动车电池性能,不断变化的格局值得密切关注。

通过将电池直接集成到车辆结构中,制造商提高了整体电池包的可靠性,并为电动车创新开辟了新路径,同时保持成本具有竞争力。

先进电池包集成的核心竞争优势

电动车中先进的电池组集成带来多项关键优势,使制造商在当今竞争激烈的市场中占据优势:

更高的能量密度和更长的续航里程

- 更高效地集成更多电池单元 意味着在不增加电池体积的情况下,提供多10-20%的行驶里程。

- 优化电池布局,消除传统模块化电池组中的空间浪费。

减轻重量和提高效率

- 更轻的电池组 降低整车重量。

- 这改善了操控性、加速性能和能耗,使电动车在道路上更高效。

制造成本节省

- 先进的集成技术将零部件数量最多减少 40%,降低材料成本。

- 简化的装配流程加快生产速度并提升规模化能力,降低人工成本。

安全性和热管理的改善

- 更好的散热降低热失控的风险。

- 电池组符合或超过电动车电池安全标准,如 UL 2580 以及 IEC 62660 ,确保更安全的运行。

结构和设计优势

- 将电池作为结构部件集成,增强底盘刚性。

- 这降低了重心,释放了内部空间,为乘客或货物提供了更多空间。

| 优势 | 好处 | 影响 |

|---|---|---|

| 更高的能量密度 | 10-20% 更长的续航里程,无需更大容量包 | 更好的续航,竞争优势 |

| 减重 | 更轻的电池包改善操控性和效率 | 增强的驾驶动态 |

| 制造成本节省 | 最多40% 更少的零件,更简便的装配 | 降低生产成本 |

| 安全与热管理 | 改善冷却,降低火灾风险 | 符合安全标准 |

| 结构设计 | 更坚固的底盘,降低重心 | 改善稳定性和空间利用 |

这些综合优势使 无模组电池包(CTP) 以及 电芯到底盘(CTC) 集成成为希望脱颖而出的电动车制造商的必备之选。有关现代电动车电池包关键安全特性的详细指南,您可以访问我们的详细指南 电动车电池组中的关键安全特性.

实际影响:领先企业的案例研究

电池组集成已经重塑了顶级电动车制造商在续航、安全和成本方面的竞争方式。以比亚迪为例,他们的刀片电池结合“电池到车身”(CTB)技术,降低了电池包的重量和零件数量,在成本领先和安全性方面具有突出的优势。通过将电池变成结构部件,比亚迪提升了碰撞保护和热管理,使其电池包既坚固又高效。

特斯拉是另一家推动结构电池包创新的主要企业,应用于Model Y和Cybertruck等车型。特斯拉的集成策略增强了车辆刚性,并通过简化装配加快了生产速度。这种方法还支持更快的充电速率和更长的循环寿命,为特斯拉在性能和耐久性方面提供了优势。

其他全球领先企业如宁德时代和LG能源解决方案正迅速采用CTP和CTC技术。他们与全球原始设备制造商(OEM)密切合作,推动这些创新的规模化,不仅提升了电池的能量密度,还实现了更快的车队优化。更集成的电池包有助于在不增加体积的情况下延长电动车续航,对于乘用车和商用车都是重要优势。

这些实际案例突显了更智能的电池包集成在实现成本节约、满足严格的电动车电池安全标准以及提升整体车辆效率方面的关键作用。想深入了解这些集成趋势,可以参考一份详细的 2026年电动车电池包指南 提供了对当前和未来行业动态的宝贵见解。

先进电池包集成中的挑战与权衡

虽然先进的电池包集成带来了许多好处,但也存在一些挑战,制造商和供应商必须应对。

- 制造复杂性: 从传统的线下装配转向集成电池包生产,特别是采用电池到包(CTP)和电池到底盘(CTC)设计,需要新的制造工艺和设备。这一转变可能减缓产能提升,并增加前期成本。

- 可维修性与服务性: 集成式电池包通常更难维修或更换。与模块化电池包可以更换损坏的模块不同,结构电池包意味着在维护过程中更复杂,可能导致停机时间增加。

- 材料与安全要求: 将电池作为结构部件需要更高的材料强度标准,并符合电动车电池安全标准,如UL 2580或GB/T。这些电池包必须在不影响安全的前提下,管理热应力和碰撞力。

- 平衡成本与性能: 乘用电动车更注重最大化能量密度和续航里程,而商用电动车则优先考虑耐用性和高容量电池。设计满足这些多样化需求且具有成本效益的集成电池包,是一项艰难的平衡。

应对这些挑战需要结合先进的制造技术、智能设计方案和强大的电池管理系统(BMS)。关于安全性和系统集成的更多内容,可以参考这份详细的概述,了解 电池断开单元 如何在运行中提升电动车的安全性。

未来趋势:电池组集成的下一步

展望2026年及以后,电动车中的电池组集成将变得更加深入和复杂。更多制造商将继续采用电芯对底盘(CTC)设计,因为他们认识到将电池作为车辆结构部分的优势。预计还会出现混合方法——结合传统模块化元素与先进的电芯对包(CTP)和CTC技术,以平衡成本、安全性和性能。

固态电池的兼容性是另一个未来的重要趋势。这些电池承诺具有更高的能量密度和更好的安全性,但其成功很大程度上取决于结构集成的效果——而先进的电池包设计正准备支持这一点。

所有这些发展的关键将是更智能、更先进的电池管理系统(BMS)。这些系统优化循环寿命、改善电池一致性,并更有效地管理热特性,从而提升安全性和效率。轻质材料也将在减轻电池包重量的同时保持强度方面发挥关键作用,有助于整体电动车续航能力的提升。

可持续性也正成为核心关注点。未来的集成电池包将设计为更易回收和二次利用,以应对环境问题和成本效率。这一转变支持中国市场的长期可持续发展目标,满足环保消费者对负责任制造的期待。

像LEAPENERGY这样的制造商 在这些趋势的前沿,创新高容量、结构集成的电池包,兼顾安全性和性能。他们的工作凸显了从电芯到电池包再到车辆的垂直整合对于满足现代电动车需求的重要性。想深入了解当前和未来的电池包技术,请查阅我们的详细指南 电动车电池设计与技术趋势.

通过结合这些创新,电动车行业有望提供更安全、更轻巧、更强大的电池解决方案,完美满足中国消费者对性能、价格和可持续性的需求。