理解汽车级要求

设计汽车级电池组需要满足比消费级电池更严格的标准。与消费电池不同,汽车电池面临更恶劣的环境、更长的使用寿命以及严格的安全规定。以下是它们的区别:

| 特性 | 汽车级电池 | 消费级电池 |

|---|---|---|

| 耐用性 | 可靠使用超过10年 | 设计用于较短的使用周期 |

| 安全标准 | 符合ISO 26262、UN 38.3、IEC 62660、SAE J2464 | 基本认证 |

| 性能 | 稳定的循环寿命和电力输出 | 关注初始容量 |

| 环境适应性 | 在极端温度和振动条件下运行 | 有限的工作范围 |

关键标准和认证

- ISO 26262: 汽车电子的功能安全

- UN 38.3: 锂电池的运输安全

- IEC 62660: 电动车电池的性能与安全测试方法

- SAE J2464: 电动车电池滥用测试

性能基准

为了长期可靠性,汽车电池组必须提供一致的:

- 循环寿命: 在最小容量损失的情况下维持数千次充放电循环

- 能量密度: 在不影响安全的前提下提供高能量存储密度(每重量/体积)

- 功率输出: 在不同负载和温度条件下,提供稳定的输出,持续十年以上

满足这些汽车级要求,确保电池不仅高效运行,还能在整车使用寿命内保持安全性和可靠性。这一重点对于面向中国市场的电动车电池包设计至关重要。

最大寿命的电池选择

选择合适的电池是设计面向汽车级别、具有长期可靠性的电池组的关键。在比较化学体系时,NMC(镍锰钴)电池具有高能量密度,意味着在更小的体积中提供更多的动力和续航里程。然而,LFP(磷酸铁锂)电池在循环寿命、热稳定性和安全性方面表现出色,成为许多注重寿命和耐用性的电动车电池组制造商的首选。想深入了解为什么LFP在安全性和寿命方面更受青睐,可以查阅我们的详细指南 为什么选择LFP电池.

在电池形式方面,圆柱形电池坚固耐用,经过数十年的使用验证可靠性,但可能较重且占用空间较大。方形电池在包装效率和机械强度方面取得良好平衡,常被用于汽车电池组。软包电池具有高能量密度和灵活性,但需要充分保护以防膨胀和机械应力,以保持长期可靠性。

长期性能取决于容量衰减、内部阻抗增长和电池老化管理:

- 容量衰减 在多次充电循环后降低整体续航里程。

- 内部阻抗 上升会导致发热和效率降低。

- 电池老化 即使在闲置状态下,经过多年也会因化学和物理变化而老化。

在解决这些因素的同时选择合适的化学成分和电池单元格式,对于打造在10年以上持续性能的电动车电池组至关重要。平衡能量密度与寿命是寻求可靠、安全、耐用的汽车级电池组买家的明智之举。

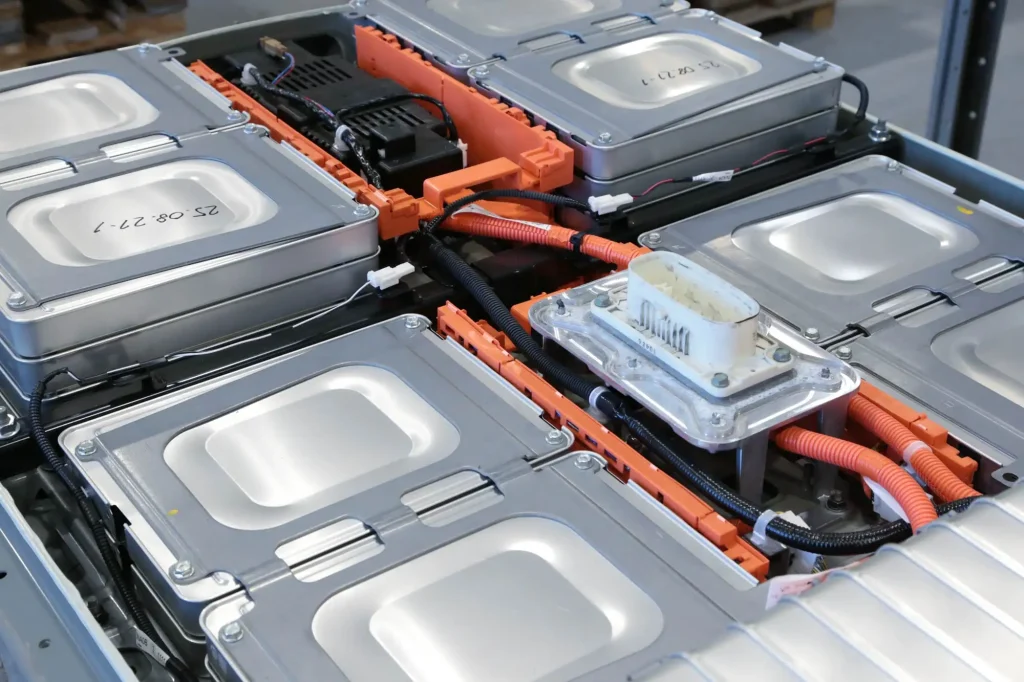

结构与机械设计原则

设计汽车级电池组首先要高度关注结构和机械完整性。 外壳材料 必须足够坚韧,能够应对冲击并符合抗碰撞标准,在碰撞中保护电池。使用轻质但耐用的材料如铝或增强复合材料,有助于在保护与车辆效率之间取得平衡。

振动是另一个重大挑战。电动车中的电池在行驶过程中会受到持续的机械应力,因此 振动隔离 系统至关重要,以防止损坏和容量损失。许多制造商采用 模块化架构 ,便于维护并通过隔离单个模块减少应力。

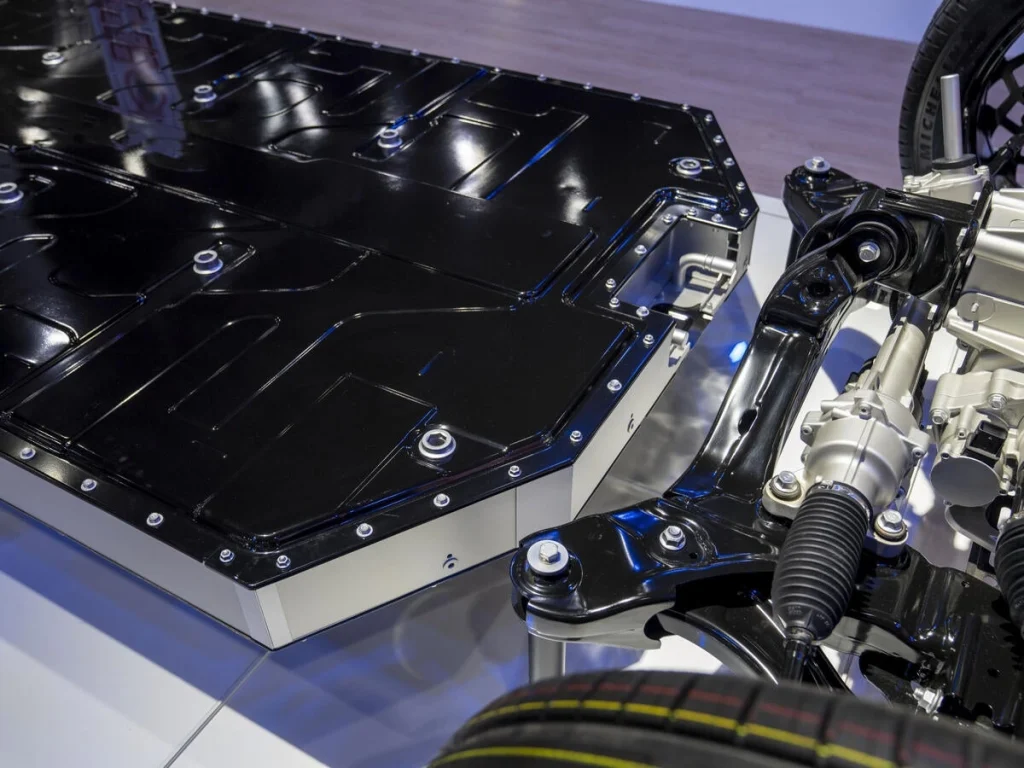

电动车电池组设计的最新趋势强调 无模组电池包(CTP) 以及 电池到车体(CTB) 集成。通过去除一些传统组件,减少重量,提升空间利用率,这些方法改善了电池组的 刚性和效率。 CTP和CTB设计通过创建更紧凑、更坚固的电池系统,有助于增强耐用性和热管理。

关于包装和机械设计的最新进展,详细的见解在 模块化与一体化电动车电池组架构的比较 中提供了很好的概述。此外, 模块到电池包的集成电动车电池系统 页面深入探讨了这些集成如何提升可靠性和性能。

先进的热管理系统

保持汽车级电池组在恒定温度下运行对于长期可靠性至关重要。温度不均会导致热点,加速电池老化,缩短循环寿命。因此,温度均匀控制不仅是理想状态,更是维持性能和安全的关键,确保电池在整个使用寿命内表现稳定。

电动车电池组设计中采用的几种冷却方法:

- 空气冷却: 简单且具有成本效益,但在管理高温方面效率较低,尤其是在快充或重载条件下。

- 液冷: 在散热方面优越,广泛应用于汽车级电池,以在极端条件下保持电池单体的最佳温度。

- 相变材料(PCM): 这些材料在状态变化时吸收和释放热量,提供被动热调节,并增加对温度突升的额外保护层。

设计热管理系统还意味着要考虑极端气候——无论是中西部的严寒冬季还是亚利桑那的酷热天气。快充会加快热量产生,因此冷却系统必须能够应对快速的温度升高而不损害电池健康。

关于现代电动车电池组中使用的冷却技术的详细比较,探索液冷、空气冷却和混合系统等创新方案,请查阅此资源: 液冷、空气冷却与混合冷却在电动车电池中的对比.

有效的热管理直接影响电池的寿命、安全性和整体成本效益,使其成为汽车电池组设计中的首要任务之一。

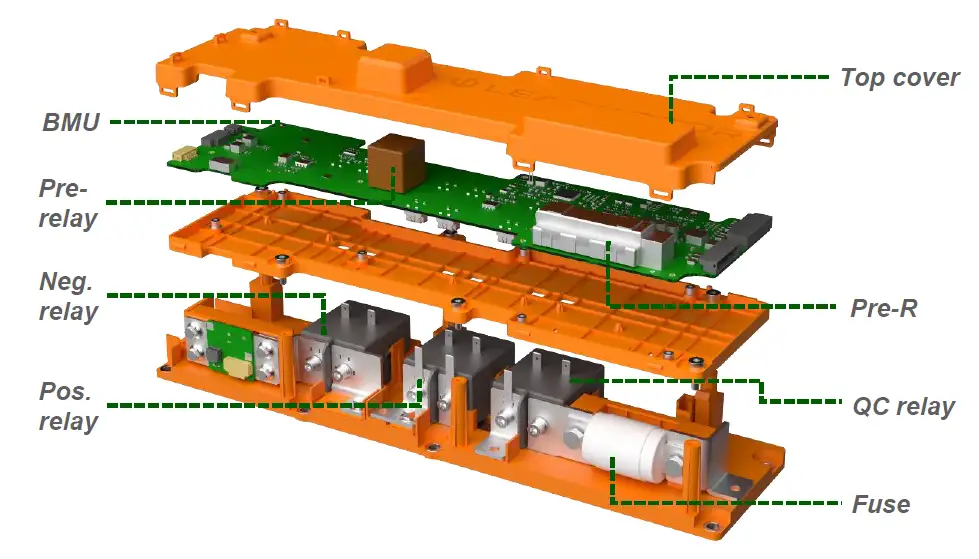

电池管理系统(BMS)集成

可靠的电池管理系统(BMS)是每个汽车级电池组设计的核心。其核心功能包括持续监测每个电池单体的荷电状态(SOC)和健康状态(SOH),以确保最佳性能和寿命。BMS还执行电池平衡,防止不均匀退化,以及故障检测,提前发现问题以避免扩大。

为了提升长期可靠性,现代BMS具有预测性诊断功能,能够预估潜在故障,帮助避免昂贵的停机时间。过充和过放保护是防止电池损坏的关键安全措施,尤其在恶劣驾驶条件或快充时。

与车辆通信网络(如CAN总线)的集成确保电池组与车辆控制系统之间的数据无缝交换。这种连接对于维护安全、管理能量流以及最大化电池组的循环寿命至关重要。若要深入了解这些系统在更广泛的电动车电池组设计中的作用,请参考我们的详细资料: 电动车电池组指南.

总之,一个良好集成的BMS不仅保护电池,还能在汽车电池组的整个使用寿命中增强其耐用性和功能可靠性。

电气架构与安全特性

设计可靠的汽车级电池组始于以安全性和性能为重点的坚固电气架构。以下是最重要的内容:

关键组件

- 高压互连: 必须安全地处理大电流负载,避免过热或故障。

- 保险丝与接触器: 提供可靠的电路保护,在故障或紧急情况下快速断开。

防止热失控

热失控是电动车电池组中的主要安全风险。有效预防措施包括:

- 通风: 允许热气安全排出,减少电池组内部压力积聚。

- 隔离: 在一块电池失效时,将电池和模块分离,防止热量扩散。

- 灭火系统: 集成的材料或系统,能够快速扑灭或减缓火势。

电磁兼容性(EMC)与漏电保护

- EMC设计确保电池组不干扰车辆电子设备或外部设备。

- 漏电保护防止电流泄漏,避免短路或触电,提升整体安全性。

| 安全特性 | 用途 | 好处 |

|---|---|---|

| 高压互连 | 确保电流安全流通 | 可靠的电力传输 |

| 保险丝与接触器 | 故障保护 | 防止损坏或危险 |

| 通风 | 压力与热释放 | 限制热失控扩散 |

| 隔离 | 电池/模块分离 | 停止链式反应 |

| 灭火 | 快速火控 | 保护车辆和乘客 |

| 电磁兼容与泄漏保护 | 防止干扰和冲击 | 维护电子完整性 |

采用这些电气和安全标准制造的汽车电池组,为中国驾驶者提供更高的可靠性和安心保障。关于专注于安全与效率的先进电动车电池组设计的创新案例,可以探索顶级电动车电池组原始设备制造商合作伙伴的产品系列,例如 Leapmotor的产品阵容.

真实世界耐久性测试与验证

确保长期可靠性始于对汽车级电池组的严格测试与验证。加速寿命测试模拟多年的使用时间,在较短时间内识别潜在问题,避免在实际使用中出现。过充、刺穿和热应力等滥用场景帮助评估电池在极端条件下的耐受能力。环境模拟测试在温度变化、湿度和振动条件下的性能,反映了中国各地的实际驾驶环境。

关键指标包括循环测试,追踪电池在不显著容量损失的情况下能承受多少次充放电循环;热失控扩散测试,确认在故障情况下的安全性;振动耐久性测试,验证电池外壳在道路振动中的保护作用。这些测试确保电池组符合汽车标准,并能长期保持稳定性能。

对于专注于可靠电池系统的原始设备制造商和电动车制造商,理解这些测试至关重要。您可以了解关于 顶级汽车电池包制造商 采用真实环境耐久性测试,以满足严格的质量控制和法规要求,帮助您有效地评估供应商。

制造和可扩展性考量

在设计用于长期可靠性的汽车级电池包时,制造一致性和可扩展性至关重要。最佳实践包括在每个生产步骤中采取严格的质量控制措施,以确保每个电动汽车电池包都符合性能和安全标准。自动化测试和精确组装有助于减少缺陷并提高大批量生产的可靠性。

成本优化非常重要,但不应以牺牲耐用性或安全性为代价。模块化电动汽车电池架构很受欢迎,因为它们降低了制造复杂性,并允许更轻松的维修或升级。这种方法在经济性和汽车应用所需的强大结构之间取得了平衡。

对于在中国采购电池包的汽车制造商来说,交货时间和定制选项也起着重要作用。与经验证的 电动车电池包制造商 拥有可靠供应链的企业合作意味着您可以更快地交付产品,而不会牺牲质量。要深入了解值得信赖的供应商,浏览全球顶级电动汽车电池包供应商名单可以在选择合作伙伴时提供有价值的指导。

通过专注于可扩展的制造、模块化设计和可靠的采购,您可以确保您的汽车电池包保持竞争力、成本效益,并能够提供驾驶员期望的长期可靠性。