核心组件及其各自的作用

在电动汽车(EV)电池系统中, 电池断开单元(BDU) 和电池管理系统(BMS)或电池管理单元(BMU),承担着不同但互补的功能,对于安全性和性能至关重要。

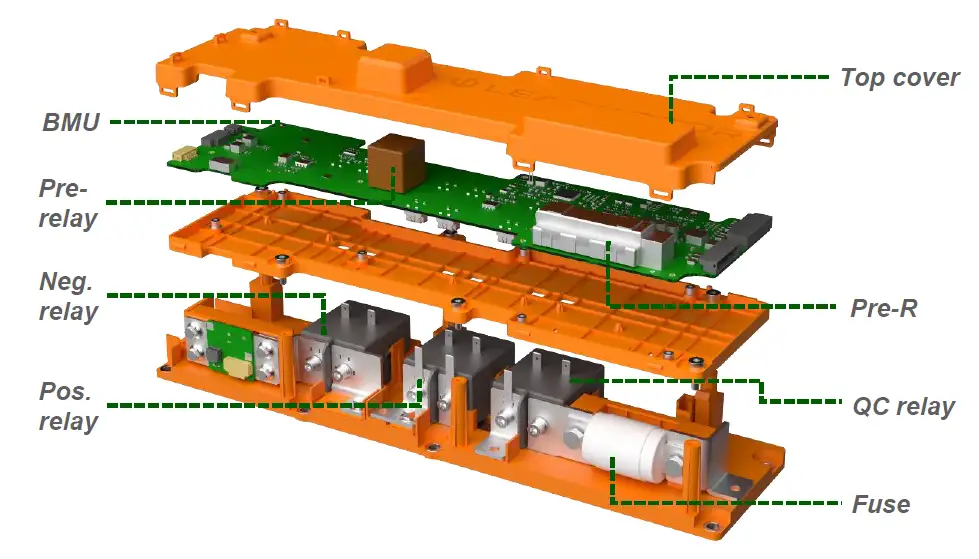

电池断开单元(BDU)概述

BDU充当电池组的高压门控。它通过关键组件,物理控制电池与车辆动力系统之间的电连接,包括:

- 高压接触器: 实现电池组的安全连接和快速断开

- 保险丝: 通过中断故障电流提供过电流保护

- 预充电电路: 防止启动时的冲击电流 Surge

- 弧光抑制机制: 在接触器切换时减少电弧,增强安全性

这种以硬件为中心的角色确保立即隔离危险电气条件,作为保护车辆和电池的最终物理屏障。

电池管理系统(BMS/BMU)概述

BMS或BMU作为智能监控和控制层。其核心职责包括:

- 单体电池监测: 测量电池组中各个电池的电压、电流和温度

- 荷电状态(SOC) 以及 健康状态(SOH) 估算: 评估电池容量和剩余使用寿命

- 保护逻辑执行: 根据定义的阈值触发安全操作,如断开命令或故障警报

电池管理系统(BMS)提供持续的诊断洞察,并做出计算决策以优化电池使用和防止损坏。

主要差异与互补性

- 的 电池断开单元(BDU)物理断开 并通过控制高压接触器和安全装置保护电气系统

- 的 电池管理系统(BMS)提供智能决策 通过分析电池状况、预测故障,并相应指示BDU

电池断开单元(BDU)与电池管理系统(BMS)共同构建了一个强大的安全与诊断框架,平衡硬件隔离与软件智能——这是可靠电动车电池管理的关键。

集成架构与通信

关于BDU与BMS的集成,有两种常见架构:分布式和集中式。在分布式系统中,BMS负责单体电池监控和决策,而BDU作为一个独立的高压开关单元执行物理断开。集中式方法则将这些功能更紧密地结合,有时将BDU和BMU集成到一个模块中,并配备传感器,从而改善响应时间并简化布线。

BMS/BMU与BDU之间的通信主要依赖于CAN总线协议。这种实时数据交换确保BMS可以持续监控电池参数,并即时指示BDU开启或关闭接触器。BMS还与车辆控制单元(VCU)通信,以协调电池安全操作与车辆整体运行。

例如,如果BMS检测到过电流或电压异常等异常情况,会立即向BDU发出断开电池组的命令,以防止损坏或危险。同时,BDU向BMS反馈接触器状态和诊断信息——帮助形成双向安全环路,增强电池保护。

电池断开单元与电池管理系统之间的无缝集成,日益重要,以满足安全标准并支持预测性维护等功能。想了解更深入的系统设计和降低制造复杂度的方法,请查看 电池组集成如何降低制造成本.

集成如何提升电池安全性

将电池断路单元 (BDU) 与电池管理系统 (BMS) 集成,通过智能、实时的故障检测和快速隔离,显著提高电动汽车电池的安全性。BMS 持续监控电压、电流和温度等关键参数。当它检测到过压、短路或碰撞事件等问题时,会迅速向 BDU 发送指令以断开高压电路,防止进一步的损坏或危险。

这种紧密合作还改善了热失控缓解。通过结合温度和电流感应,该系统可以提前预测风险,并在危险升级之前进行干预,从而有助于避免灾难性的电池故障。此外,绝缘电阻监测和高压互锁回路 (HVIL) 等系统级保护功能可确保电池组的安全,并符合 ISO 6469、UN ECE R100 和 ASIL-D 功能安全目标等行业标准。

集成设计通常包括冗余和故障安全机制,使用双传感器(如分流器和霍尔效应电流传感器)和自诊断功能。这些功能确保如果一个传感器发生故障,另一个传感器可以接管,而不会影响安全性。总之,这些先进的保护措施为电动汽车电池创建了一个强大的屏障,使集成的 BDU 和 BMS 系统对于可靠和安全的电动汽车至关重要。

有关电池断路单元如何提高电动汽车安全性的更多详细信息,您可以浏览我们的深入报道,网址为 电池断路单元增强电动汽车安全性.

LEAPENERGY 可靠性测试系列

通过 BDU-BMS 协作增强诊断能力

当电池断路单元 (BDU) 和电池管理系统 (BMS) 紧密合作时,诊断能力会得到显著提升。以下是它们的协作如何增强电动汽车电池的健康状况和性能:

高级监控功能

- BDU 传感器不断跟踪 电流、电压和温度 在电池包级别。

- 这种实时数据直接流入 BMS,用于精确、持续的诊断。

- 有助于发现可能预示早期电池问题的细微变化。

预测性维护和警报

- 准确的 健康状态(SOH) 以及 荷电状态(SOC) 通过将 BDU 数据与 BMS 算法相结合,可以提高估算精度。

- 能够在问题升级之前进行早期故障预测。

- 支持 远程监控 通过云端集成,让原始设备制造商(OEM)或车队管理者随时随地接收警报。

故障记录与根本原因分析

- 每个异常或故障都会触发详细的事件记录,由BDU和BMS共同捕获。

- 这些数据支持:

- 事后诊断

- 保修索赔

- 持续改进电池组设计和安全特性

对原始设备制造商(OEM)的好处

| 好处 | 描述 |

|---|---|

| 减少停机时间 | 更快的故障检测意味着更少的道路停驶时间。 |

| 加快故障排查 | 清晰的数据日志加快问题定位。 |

| 延长电池寿命 | 早期干预防止深度损伤,延长电池组使用寿命。 |

BDU与BMS的集成共同打造更智能、更安全的电动汽车电池管理生态系统。这一合作对于提供可靠性能和增强对电动汽车技术的信心至关重要。

想深入了解电池健康和寿命,请参阅我们的见解: 快速损坏您的电动车电池的10个因素.

实际益处与行业案例

将电池断开单元(BDU)与BMS/BMU集成,为电动汽车制造商和用户带来了多项实际优势:

| 好处 | 说明 |

|---|---|

| 成本与空间优化 | 减少布线次数,降低组件数量,简化装配,降低成本并节省电池包内部空间。 |

| 性能提升 | 更快的故障响应时间和更高的可靠性支持高压架构,包括800V+平台,提升效率和充电速度。 |

| 实际应用 | 领先的电动车平台依赖集成的BDU-BMS方案,在严苛条件下实现更紧密的安全控制和更智能的诊断。 |

其中一个突出的例子是LEAPENERGY,它提供为无缝集成BMS解决方案而设计的定制电池断开单元。其工程团队在高压元件方面具有深厚专业知识,为原始设备制造商(OEM)提供满足严格安全和诊断要求的定制BDU设计。这种合作加快了开发周期,并确保符合行业最高标准。

对于感兴趣的客户,LEAPENERGY在800V电动车电池包平台方面的方法提供了卓越的集成优势,专注于可靠性和前沿安全特性,支持下一代电动车的发展。

通过访问他们关于 800V电动车电池平台 以及 定制电动汽车电池组.

将BDU与BMS智能结合,OEMs获得竞争优势——更安全、更高效、维护更简便的电池系统。