原型阶段:打下坚实的基础

在电动车电池组生产中,良好的开端意味着在原型阶段打下坚实的基础。此阶段专注于定义明确的 需求 以满足车辆的需要——涵盖 能量密度电压、容量、外形尺寸,以及电池组与整车的集成方式。这些基准指导从设计到制造的各个环节。

接下来, 电池选择与初步测试 至关重要。选择如 NMC(镍锰钴) 以及 LFP(磷酸铁锂) 等常用化学材料,取决于成本、性能和安全性等因素。测试供应商确保电池符合质量和可靠性标准,为后续规模化提供保障。

设计必须解决关键方面,如 热管理 防止过热, 结构完整性 以确保耐用性, seamless 电池管理系统(BMS)集成,以及内置 安全功能 以降低风险。这些考虑因素影响电池组的性能和制造可行性。

快速原型制作技术加快验证速度。使用 3D打印, 小批量组装通过早期测试,团队可以快速优化设计,解决集成难题,确保电池包在进入量产前满足所有标准。这种实践方法对于高效、可扩展的电动车电池组制造至关重要。

原型与量产的关键区别

从原型转向电池组量产意味着在规模、成本和合规性方面面临巨大变化。以下是简要分析:

| 外观 | 原型阶段 | 批量生产 |

|---|---|---|

| 材料采购 | 小批量,灵活供应商 | 大量合同,稳定供应链 |

| 公差精度 | 允许的偏差范围 | 严格公差以确保质量一致 |

| 良品率 | 较低,需更多手工修正 | 较高,依赖自动化和质量控制 |

| 缺陷管理 | 在测试过程中被动处理 | 采用统计过程控制的主动管理 |

| 成本动态 | 每单位成本高,需定制模具 | 规模经济显著降低每千瓦时的成本 |

| 法规遵从 | 基础实验室测试和早期认证 | 完全符合联合国38.3、ISO 26262和汽车行业标准 |

原型设计专注于验证概念和测试性能,而大规模生产则要求效率、一致性和认证。这一转变需要投资自动化、确保可靠的电动车电池组供应商,并满足严格的质量控制标准。

提前了解这些差异有助于简化规模化过程,避免昂贵的重新设计或延误。关于安全认证的详细指南,请查阅相关资源 就像本指南中所述的,对实现全面汽车合规至关重要。

可制造性设计(DFM):实现无缝规模化

可制造性设计(DFM)在扩大电动车电池组生产时至关重要。它确保您的电池组设计能够顺利从原型过渡到大规模制造,而无需昂贵的变更或延误。

模块化与集成架构

选择合适的架构影响成本、装配速度和性能:

| 架构 | 优势 | 考虑因素 |

|---|---|---|

| 电池单体-模块-电池组(CTMTP) | 维修更方便,设计更灵活,质量控制更简单 | 零件和装配步骤更多 |

| 电池到包(CTP) | 减轻重量,减少零件,降低每千瓦时成本 | 设计复杂度更高,公差要求更严格 |

两种方法各有适用场景。例如, 模块化与一体化电动车电池组设计 帮助决定哪种更适合您的应用。

组件标准化

标准零件,例如 母线、冷却系统、外壳和互连件 减少组装时间和降低成本。使用标准化组件还可以提高供应链的可靠性,并使扩展更容易。

仿真和数字孪生

数字孪生在生产前模拟热、电和结构行为。这些工具有助于及早发现问题——例如过热风险或机械薄弱点——从而节省启动过程中的时间和金钱。

与原始设备制造商的早期合作

在设计阶段早期与原始设备制造商合作伙伴合作,使您的电池包与车辆要求保持一致。这减少了后期昂贵的重新设计,缩短了交货时间,并确保了车辆的顺利集成。

通过专注于 DFM 原则——选择正确的架构、标准化零件、利用仿真以及与原始设备制造商合作——您可以为您的电动汽车电池包生产设定一条清晰的道路,以实现高效、可扩展的制造。

制造过程:逐步扩展

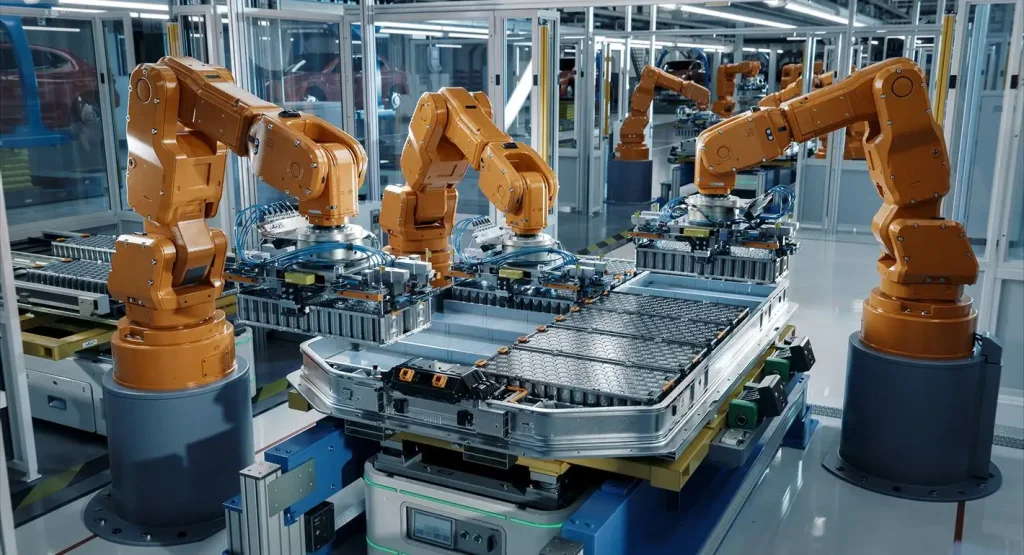

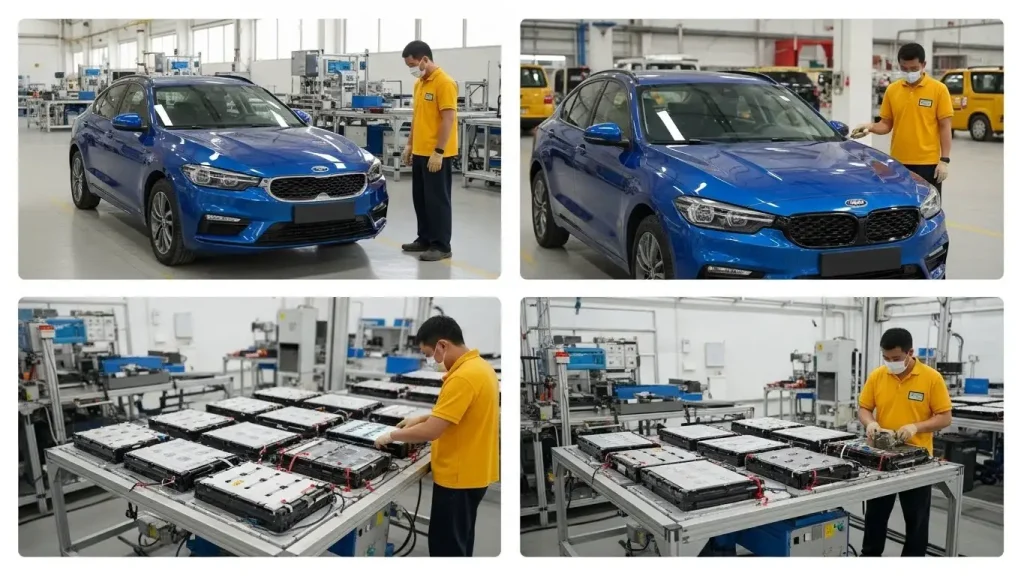

从原型到电动汽车电池包的批量生产需要一个平稳、可扩展的制造过程。这一切都始于 电芯分选和模组组装,其中自动化在精密焊接和粘合中起着关键作用。自动化设备确保每个电芯在分组到模组之前都符合严格的质量标准,从而减少缺陷并提高产量。

接下来是 电池包集成,包括外壳制造、安装电池管理系统 (BMS) 以及安全高效地连接高压线路。此处的正确组装对于热管理和电气性能至关重要,可确保电池包在实际电动汽车条件下的耐用性。

在扩展过程中引入了先进技术,例如 激光焊接、粘合剂粘合和机器人装配线,以提高速度和一致性。这些方法减少了人工错误,并有助于满足大批量生产需求,而不会牺牲质量。

最后,过渡到一个 中试线阶段 弥合了原型运行和小批量生产之间的差距。此步骤验证流程,测试设备性能,并在全面生产提升之前进行微调。

通过遵循这些阶段,中国的电动汽车电池包制造商可以自信地扩大生产规模,同时控制成本、提高质量并满足严苛的汽车标准。与经验丰富的电动汽车电池包原始设备制造商合作,可确保在整个过程中无缝集成自动化和最佳实践。如需了解更多关于定制解决方案和制造创新的信息,探索像LEAPENERGY这样值得信赖的供应商是一个明智之举。

扩大电动汽车电池包生产的主要挑战

扩大电动汽车电池包生产面临着制造商必须正面应对的几个严峻挑战:

- 供应链脆弱性:获取锂、钴和镍等原材料并非总是那么简单。地缘政治风险和全球需求高峰会导致延误或价格上涨,从而影响整个电动汽车电池包的生产过程。

- 质量和良率问题:从原型到大批量生产的转变过程中,保持一致的质量非常困难。小缺陷会迅速升级,因此严格的电动汽车电池包质量控制对于保持高良率至关重要。

- 成本控制:降低每千瓦时电动汽车电池包的成本需要明智的策略,如批量采购和流程效率。没有这些,规模化可能会迅速变得在经济上不可行。

- 交货时间和产能限制:建设新设施、培训熟练的劳动力和启动设备都需要时间。这些因素会延长电动汽车电池包的交货时间,从而减缓市场交付。

- 安全和热失控风险:高速生产增加了安全事故的几率。在电动汽车电池包组装过程中实施强大的热管理和防火措施对于防止热失控和保护工人至关重要。

在规划和中试阶段尽早解决这些挑战可以节省时间和金钱,特别是对于那些旨在在中国快速增长的电动汽车市场中竞争的制造商而言。如需深入了解技术和生产趋势,探索以下方面的见解 电动车电池组技术类型与趋势 可能会非常有用。

成功规模化的策略和技术

扩大电动汽车电池包生产需要智能策略和尖端技术的结合。自动化和工业4.0是这里的游戏规则改变者——机器人加速组装,而人工智能驱动的质量控制和实时监控可降低缺陷并提高良率。这些技术有助于即使在大规模生产中也能保持一致性。

超级工厂的最佳实践也发挥着关键作用。优化工厂布局、采用垂直整合和使用可持续能源可降低成本并提高效率。这些大型设施为无缝电动汽车电池包生产设定了基准。

与可靠的电动车电池组原始设备制造商(OEM)如LEAPENERGY合作,另一个优势是。他们在定制电动车电池组解决方案方面的专业知识确保了顺畅的采购和符合您需求的定制设计。及早与可信赖的供应商合作可以减少在规模化过程中出现的延误和昂贵的重新设计。

成本降低也至关重要。使用高能量密度的电池、实施干电极制造工艺以及整合回收系统,都能降低每千瓦时电池组的成本。这些创新使大规模生产在中国市场更具竞争力。

最后,领先的制造商提供了宝贵的经验教训,帮助克服常见的规模化难题——从管理供应链风险到优化劳动力和设备。采用这些经过验证的策略,将帮助您的运营实现可靠且可持续的增长。

欲了解更多关于合作的见解 顶级电动车电池组OEM,请查看我们关于 为什么LEAPENERGY在800V电动车电池方面领先的详细概述.

电动车电池组制造的未来趋势

未来的 电动车电池组制造 正以有前景的下一代技术逐步成型。固态电池和钠离子电池因其潜在的更高能量密度、更佳的安全性和更长的使用寿命而受到关注。与此同时,为满足不断增长的需求,快速生产方法也在不断开发,以不牺牲质量或成本效率。

可持续性也是另一个重点。闭环回收系统帮助制造商减少废弃物,通过回收宝贵材料,同时伦理采购确保原材料的责任获取。降低电池制造的碳足迹变得越来越重要,这与汽车行业更广泛的环境目标相一致。

在全球范围内,我们预计制造能力将显著提升,特别是在电动车普及快速的地区如中国、亚洲和其他地区。这一扩展得益于自动化的进步和设计改进,例如增强的电池组装技术和更好的热管理系统。对于有兴趣采用尖端解决方案的制造商,探索最新的 CTP和CTC技术 可能成为改变游戏规则的关键。

简而言之,下一波电动车电池组生产将结合创新、可持续性和战略制造转型,以满足市场不断变化的需求。