电动车(EV)电池集成设计的必要性

电动车(EV)电池已经走过了漫长的道路。从笨重的独立模块到时尚、高度集成的电池组,电池设计的演变对于提升性能和效率至关重要。早期的电动车电池采用简单的模块化组装,限制了能量密度并增加了不必要的重量。如今,集成电池系统将电池单体和模块结合成紧凑、整体的电池包,最大化能量存储,同时减小体积和复杂性。

为什么集成很重要?这意味着更高的能量密度、更好的热管理以及简化的制造过程——这些都是实现更长续航里程和更安全电动车的关键。更高的集成度还能降低成本,帮助电动车变得更加实惠和普及。

LEAPENERGY 站在这一变革的前沿。凭借对模块化设计和电池包级集成的深刻理解,他们引领从传统的单体到模块(CTM)布局向先进的单体到电池包(CTP)架构转变。这一转变简化了电池系统,提升了效率和性能,同时不影响可靠性。

简而言之,集成电池设计不仅仅是一种趋势——它对电动车的未来至关重要。而 LEAPENERGY 的创新方法 正在帮助我们重新认识电动车电池包,使高性能、具有成本效益的电动驾驶成为现实。

了解电池模块基础知识

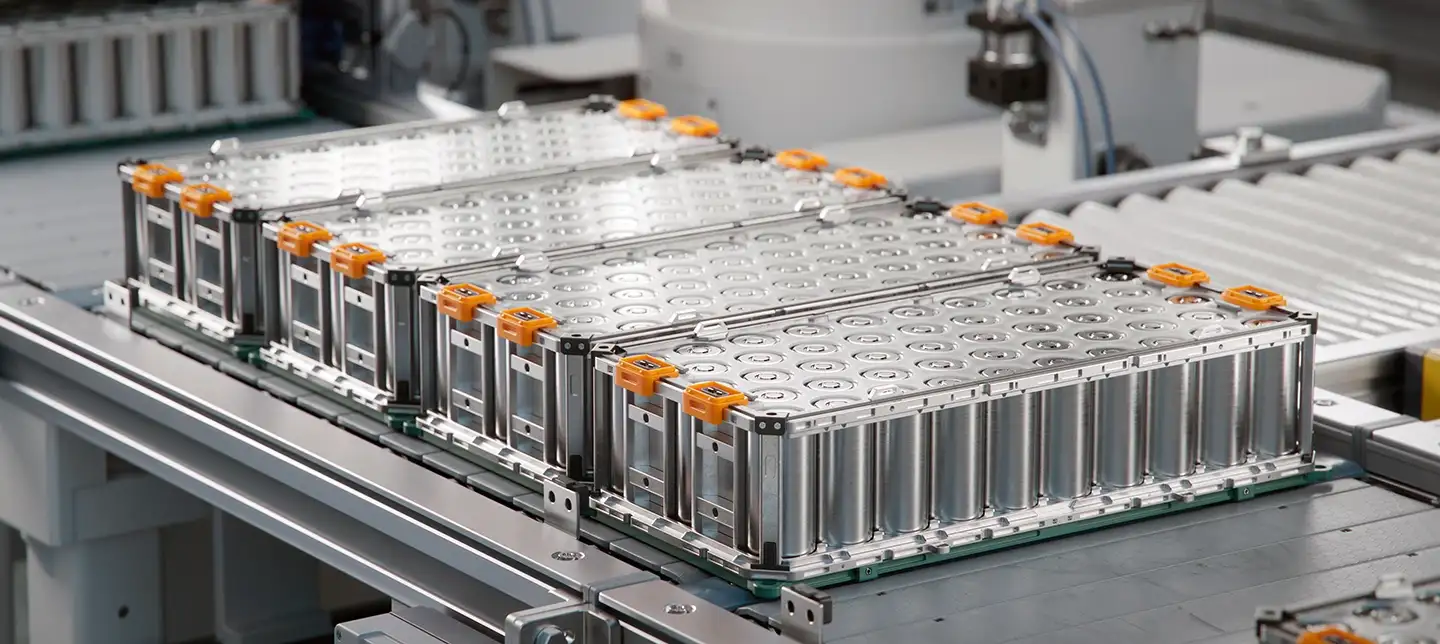

电动车电池系统的核心是电池模块。这些模块由多个单体电池组合而成,形成在进入电池包集成之前的基本单元。传统上,电池模块采用单体到模块(CTM)架构,电池被组织在保护外壳内,配有支撑线和冷却元件。

电池模块的核心组件

- 电池: 核心能量单元——通常为锂离子电池,按串联和并联方式排列以满足所需的电压和容量。

- 模块外壳: 坚固的外壳,用于保护电池免受物理损伤,并帮助进行热管理。

- 互连线和母线: 连接模块内电池的电气通路,确保高效的电力传输。

- 热管理系统: 冷却板或冷却通道,用于保持温度稳定,最大化性能和延长寿命。

- 电池管理系统(BMS): 传感器和控制电子设备,用于监测电池健康状态、温度和充电水平。

传统CTM架构

在CTM设置中,单个电池单元被组装成模块,可以作为一个整体进行测试和更换。这种方法简化了制造和维护,但由于保护外壳和模块之间的互连,增加了一些额外的重量和体积。

设计最佳实践

- 模块化: 设计便于组装和拆卸的模块有助于维护和升级。

- 热效率: 在模块内集成有效的冷却解决方案,避免热点并延长电池寿命。

- 机械稳定性: 坚固的外壳和抗振动设计确保耐用性,尤其在复杂驾驶条件下。

- 标准化接口: 采用通用的电气和机械连接,加快制造和维修速度。

模块化案例研究:LEAPENERGY的方法

LEAPENERGY一直在优化电池模块,平衡强大的保护性能与最小的附加重量。他们的模块化设计强调易于组装和优化的热路径,使中国汽车制造商能够简化生产流程,同时符合本地安全标准。通过关注这些基本原则,LEAPENERGY不仅为模块的单独使用做准备,还作为向完整电池组集成迈进的关键部分。

理解这些电池模块设计的基础,为探索现代电动车系统如何从模块向更大、更集成的电池包转变提供了基础,同时不影响可靠性和安全性。

向电池包级集成的转变

随着电动车电池技术的发展,我们看到从传统的电池单元到模块(CTM)设置,逐渐向更集成的架构如电池包(CTP)和底盘(CTC)转变。每种方法都影响电池的制造方式、空间利用以及最终电动车的动力和续航能力。

- CTM(电池单元到模块): 电池单元首先被分组成模块,然后模块组成电池包。这是经典设计——便于维护,但由于额外的组件,增加了重量和体积。

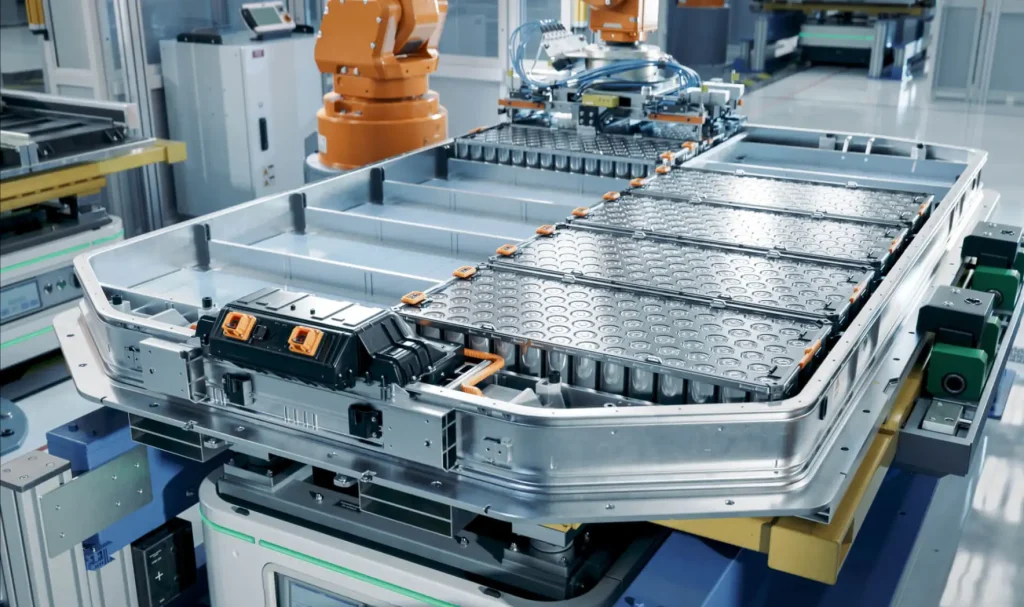

- CTP(电芯到包): 电池单元跳过模块阶段,直接连接到电池包中。这可以减轻重量,提高能量密度,使电池包更小、更高效。

- CTC(电池单元到底盘): 电池单元直接集成到车辆底盘中,减少了额外的包装部件,最大限度地利用空间。

推动包级集成的主要驱动力是效率。更多的集成意味着更轻的电池组、更好的热管理,以及整体性能的提升——这些对于电动车在中国市场尤为关键,续航和可靠性是首要考虑。

当然,转向CTP或CTC也带来了热控制、安全协议更新以及更复杂的电池包设计等挑战。这时,LEAPENERGY凭借我们的混合CTP技术——一种结合模块化可维护性与包级集成高密度和高效率的智能折中方案——提供解决方案。这种方法保持了制造的灵活性,同时交付符合中国消费者需求的轻量化、高功率电池组。

推动集成的先进技术

在提升电动车电池包集成度方面,先进技术是关键。LEAPENERGY专注于 电芯到包(CTP)电芯固定方法 ,以改善电池包的稳定性并减轻重量。不同于依赖模块的传统设计,CTP允许电芯直接嵌入电池包结构,减少多余材料,提高能量密度。

以下是塑造未来的趋势:

电芯固定创新: 新型粘合剂、焊接技术和机械夹具能更好地固定电芯,同时实现高效散热。这意味着更安全、更可靠的电池包,能承受应力而不增加额外体积。

CTC和CTB的最新趋势: 电芯到壳体(CTC)和电芯到电路板(CTB)架构正逐渐普及。这些方法将电芯更深层次地集成到电池的物理结构中,减少了布线和连接器,简化了装配流程,并改善了热管理。

模块化混合解决方案: 混合设计结合了模块化和直接集成的优点。LEAPENERGY开发了具有自主知识产权的系统,既保持了可维护性,又最大化了电池包的密度。这种平衡有助于满足中国市场对性能和维护便利性的双重需求。

LEAPENERGY的自主技术 还包括精密制造工艺和智能互联设计,提升电池包的耐用性和电气性能。通过不断突破这些边界,我们正助力塑造高度集成、高效的电动车电池包未来,满足中国消费者的需求。

密度、效率和性能的优化技术

在设计电动车电池包时,提升能量密度是首要任务。更高的密度意味着更长的续航和更轻的重量——这是中国消费者最大化电动车潜能的关键。我们通过优化电芯布局和减少空隙空间,采用智能的 电动车包装布局 和先进技术实现这一目标。 模块化电池组装 工艺。

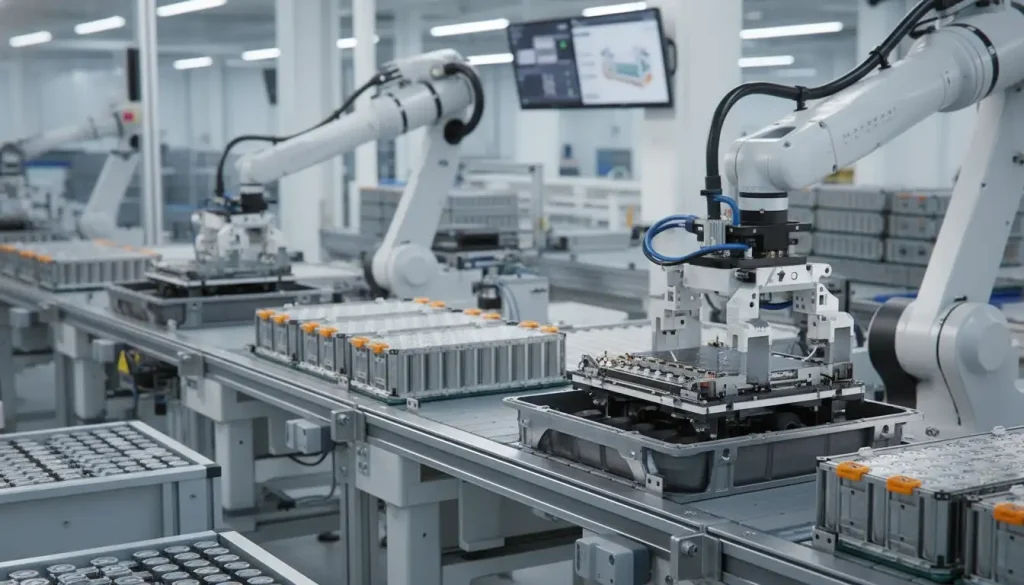

效率也与制造流程密切相关。精简的生产方法可以降低成本而不牺牲质量。精益装配线和自动化使大规模构建一致、可靠的电池组变得更加容易。这种方法支持更好的 电池组制造效率,帮助制造商满足不断增长的需求。

在性能调优方面,涉及平衡功率输出、热管理和电气设计。通过实际测试和仿真,我们设定 定量基准 ,衡量电压稳定性、散热和循环寿命。这些数据驱动的洞察指导改进,使电池组更安全、更持久,并在道路上反应更灵敏。

关键优化策略包括:

- 紧密的电芯与电池组装,减少不必要的材料

- 先进的热管理以保持最佳工作温度

- 电气布局优化以降低阻抗和加快充电速度

- 标准化制造步骤以提高产量和减少缺陷

通过关注这些领域,我们提供的电动车电池组具有满足中国消费者对密度、效率和性能的需求——同时保持生产的可扩展性和成本效益。

集成电池系统的安全性与可维护性

在设计高度集成的电动车电池组时,安全是首要考虑。随着电池能量密度的增加和电芯到电池组(CTP)系统的紧凑包装,管理热失控风险变得尤为重要。LEAPENERGY采用先进的AI驱动电池管理系统(BMS),实时监控温度和电压,快速检测任何异常情况,防止事态扩大。

在服务方面, LEAPENERGY专注于模块化设计 ,使电池组更易于检查、维修和更换,无需拆解整个系统。这种方法不仅减少了停机时间,还符合严格的电池安全和可维护性法规标准。诸如便于操作的安全排气系统和标准化的高压互连设计,确保用户安全并符合联邦指南。