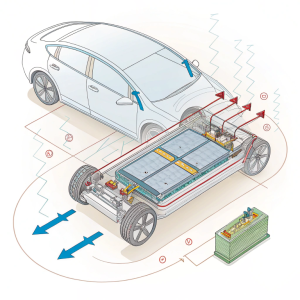

La optimización de la gestión térmica previene la conducción de calor entre celdas y reduce el riesgo de fuga térmica.

Excelencia en Investigación y Desarrollo

Pioneros en el futuro de la movilidad eléctrica a través de tecnología de baterías innovadora, proporcionando soluciones energéticas más seguras e inteligentes para sus vehículos eléctricos

630

Personal del equipo de I+D

479

Patentes de baterías

622,000

Entrega total de PACK (piezas)

15.11

Autonomía total (mil millones de km)

Capacidades de I+D

TOP 2 entre los fabricantes de automóviles con independencia en el desarrollo propio, incluyendo el diseño de construcción del PACK, desarrollo de BMS, simulación CFD y CAE, validación.

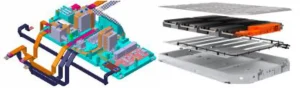

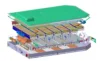

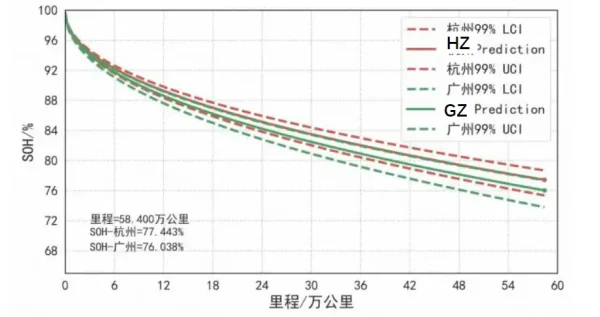

Diseño de PACK/Módulo

• Diseño Mecánico

• Diseño Eléctrico

• Diseño de Gestión Térmica

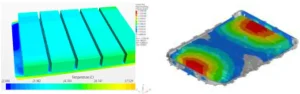

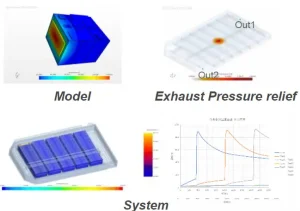

Simulación

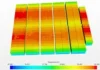

• Simulación Térmica

• Simulación de Estructura

• Simulación de Fuga Térmica

Validación

• Pruebas de Seguridad

• Pruebas de Rendimiento Eléctrico

• Pruebas de Duración

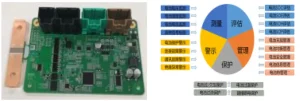

Desarrollo de BMS

• SW y HW

• Algoritmos BMS

• Big Data + IA BMS

Tecnología de Procesamiento

• Simulación Térmica

• Simulación de Estructura

• Simulación de Fuga Térmica

Fabricación de Automóviles

• Línea de Producción de PACK

• Línea de Producción de BMS

• Línea de Producción de BDU

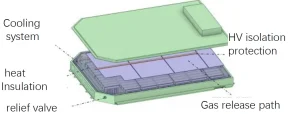

Diseño de Seguridad Térmica

Mejorar la eficiencia operativa de las baterías de iones de litio mediante gestión térmica, mejorar la seguridad y fiabilidad de la batería, ralentizar la tasa de envejecimiento de la batería y extender su vida útil

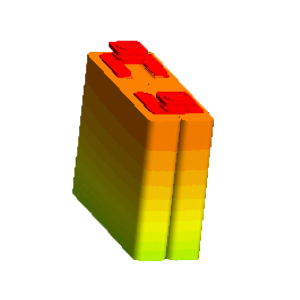

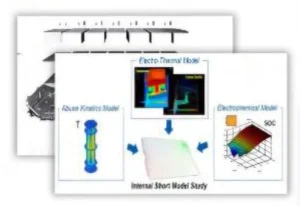

Simulación de Celdas

Basado en la distribución de temperatura de la celda con formación de dendritas de litio, para evaluar el riesgo de seguridad durante el proceso de carga.

Basado en la producción de calor, gases y eyección de partículas de la celda para ajustar el diseño de protección correspondiente

Protección de Módulo/PAQUETE

Almohadilla de aerogel entre celdas

Hoja de mica en el módulo

Cinta de silicio en la barra colectora para prevenir cortocircuitos

Diseño de protección contra sobrecalentamiento térmico

Estrategia BMS

Estrategia LCM, optimizar el voltaje de corte de la batería para reducir riesgos de seguridad de las celdas y prolongar la vida útil

Estrategia de activación inversa + enfriamiento activo:

Activación inversa del BMS y suministro de agua

Enfriamiento en caso de incidente térmico con reducción efectiva del riesgo de propagación térmica y obtención de más información de la batería para análisis futuros

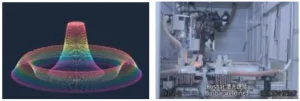

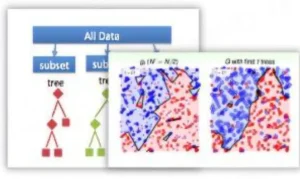

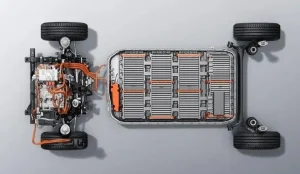

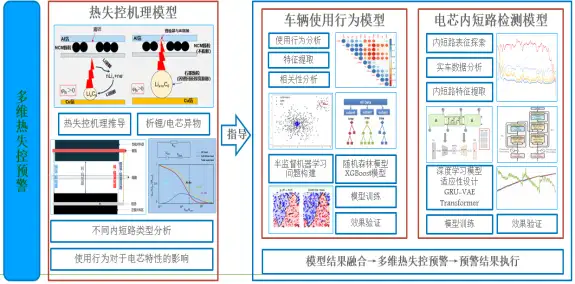

Preaviso AI-BMS

Preaviso AI BMS mediante análisis de datos de la batería

Análisis de mecanismos

Modelo de cortocircuito interno

Algoritmo de aprendizaje automático

Diseño de fiabilidad

El diseño de fiabilidad se refiere a los requisitos de la industria aeronáutica

Listo para producción

DFMEA

•Análisis de requisitos

•Análisis de estructura

•Análisis de funciones

•Análisis de fallos

•Análisis de Riesgos

•Optimización

Progreso de Producción

Evaluación de Durabilidad

•Componentes

•Celda

•Sistema

Aceptación de Producción

Validación de Confiabilidad

•Nivel de Componentes

•Nivel de Celda

•Nivel de Módulo

•Nivel de PACK

•Nivel de Vehículo

Prueba de Producción

Análisis de Fallos

•Datos de fallos del mercado

•Causa raíz del fallo

•Modo de fallo

•Efecto del fallo

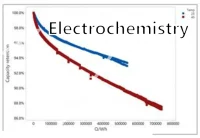

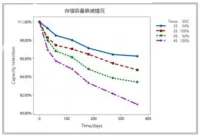

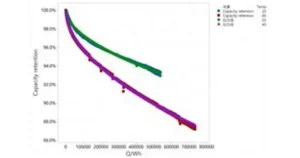

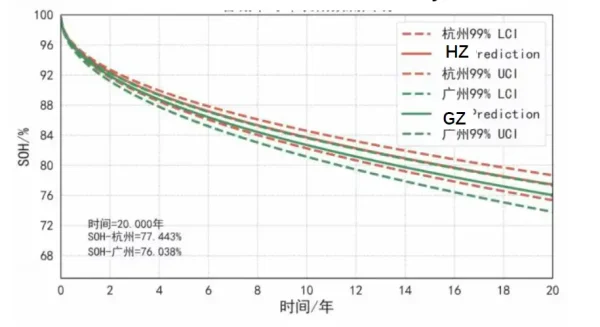

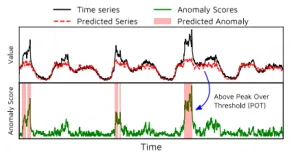

Evaluación del ciclo de vida del sistema de baterías

Análisis del perfil de conducción, diseño y simulación del paquete, prueba de duración a nivel de celda y paquete.

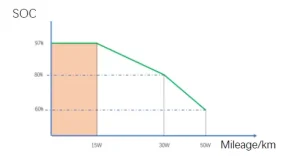

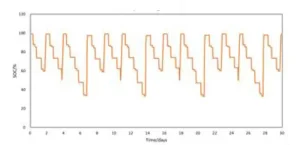

Perfil de conducción

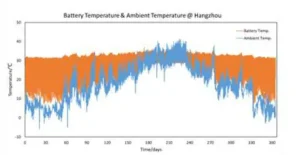

Condiciones de operación

Distribución del kilometraje diario

Perfil de temperatura

Diseño del paquete

Información del paquete

Diseño del paquete

Diseño del modeloDiseño del paquete

Gestión Térmica

Datos de vida útil del ciclo

Datos de vida útil del ciclo de la celda

Datos de vida útil del almacenamiento de la celda

Simulación

Curva de deterioro del ciclo

Resultados finales de la investigación

Evaluación de la vida útil del paquete/año

Evaluación de la vida útil del paquete/km

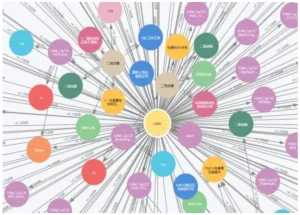

Sistema de gestión de datos de vida útil de la batería

La plataforma de big data de baterías registra todos los datos del ciclo de vida de la batería, incluyendo datos de fabricación, datos de operación y datos de retiro. El equipo de BMS combina datos y mecanismos de batería, entrenando modelos de aprendizaje automático y aprendizaje profundo para maximizar el valor. Se han construido muchas aplicaciones de datos para extender la vida de la batería.

Fabricación y operación

Datos del sistema MES

Datos de prueba de celda/paquete

Datos de operación del vehículo

Análisis de datos

Comportamiento del usuario

Perfil de conducción

Datos de la batería

Análisis de correlación

Aplicaciones

Informe de batería

Evaluación de SOH

Preaviso de fallo de batería

Gestión del ciclo de vida

Evaluación del valor residual

Calidad del producto

Detección de fallos

Diagnóstico de fallos

Gráfico de conocimiento de fallos

Introducción a AI BMS

- AI BMS amplió las aplicaciones del BMS.

- Precisión de SOC <3%, precisión de SOH <2%.

- Preaviso de fallo de batería en línea, el tiempo de preaviso más largo > 1 mes.

- Mejorar la eficiencia de I+D de BMS y reducir los costos de mantenimiento postventa de la batería.

Introducción a la Validación

Capacidad para pruebas y verificación de productos en todo tipo de condiciones de trabajo durante todo el proceso, desde componentes, BMS, PACK hasta integración del vehículo.

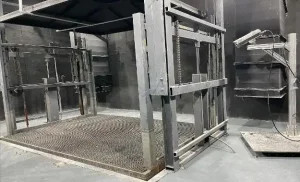

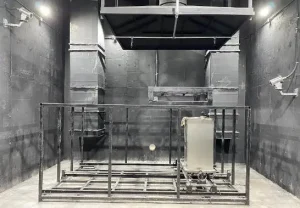

Cámara de Temperatura Walk-In

• Volumen Interior: 12 m3

• Rango de Temperatura: -40℃~120℃

• Rango de Humedad: 20~98%RH

Armario de Carga y Descarga de Baterías

• Voltaje Máximo: 1600V

• Corriente Máxima: ±1600A

• Potencia Máxima: 600kW

Cámara de Alta-Baja Temperatura

• Doble nivel

• Rango de temperatura: -40℃~150℃

• Rango de Humedad: 20~98%RH

Equipo BMS-HIL de 1000V de alta tensión

• 120 canales de celdas @1mv

• Sistema en tiempo real 1ms

Tipo de prueba

Capacidad de Validación

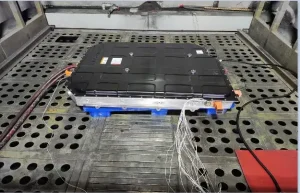

Mejorar la seguridad y fiabilidad de los productos reforzando el método de vibración, choque inferior, IPX9K, fuga térmica, caída, etc.

Mejora de Vibración

Reforzar el tiempo y la fuerza de vibración, estimular la condición operativa de 400,000 km, evaluar el rendimiento de vibración de los productos.

Mejora de Fuga Térmica

Estimular la condición de fallo en diferentes ubicaciones de las celdas en el paquete de baterías mediante la activación de varias celdas para fuga térmica, evaluar el rendimiento de propagación térmica de los productos.

Choque inferior

El equipo profesional de choque inferior puede simular la condición de choque inferior en uso real para evaluar la resistencia estructural de la parte inferior de la batería.

Introducción de Calidad

Objetivo de Calidad: Tasa de defectos del paquete reducida a 1/1,000,000

Análisis de Mercado y Requisitos del Cliente

- Gestión de seguridad del producto

- Gestión del cambio

- Gestión de conciencia organizacional

Diseño y Desarrollo

- Gestión de la cadena de suministro

- Gestión de materiales

Fabricación

- Control de calidad de materiales entrantes

- Control de calidad en proceso

Gestión de reclamaciones del cliente

- Trazabilidad

- Equipamiento y herramientas

Satisfacción del cliente

- Gestión de infraestructura y medio ambiente

- Gestión de recursos humanos

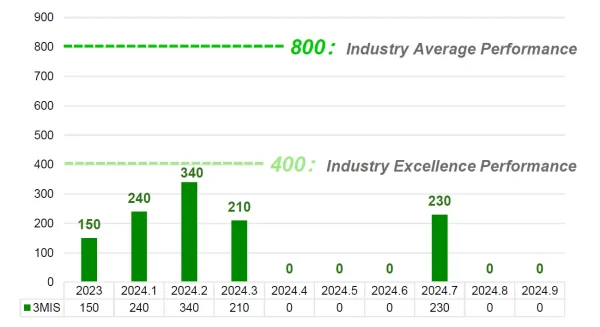

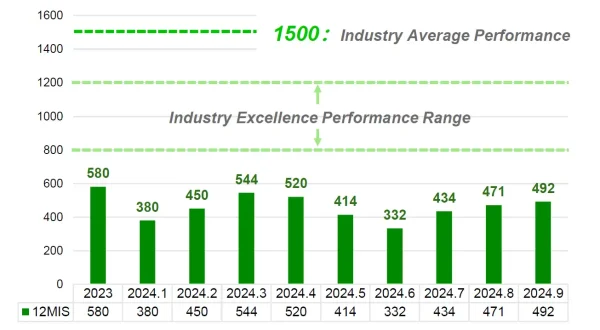

Desempeño de Calidad

Estamos comprometidos con una estrategia de calidad primero, con cero errores, cero defectos y cero reclamaciones. Nuestra dedicación garantiza un rendimiento líder en la industria que es estable, confiable y completamente garantizado.

3MIS

12MIS

NOTA: MIS (Sensor de Intrusión Mecánica) en los paquetes de baterías de vehículos eléctricos detecta daños físicos o intrusiones en la carcasa de la batería, a menudo causados por colisiones o impactos.