Fallos en la definición de requisitos y alineación con proveedores

Ambigüedad en la trazabilidad de requisitos

Requisitos ambiguos afectan la claridad y comprometen la ingeniería verificación y validación (V&V). Cuando la matriz de trazabilidad de requisitos carece de precisión, las especificaciones de gestión térmica se vuelven vagas, lo que conduce a diseños de enfriamiento incompatibles y riesgos de sobrecalentamiento. Sin especificaciones claras y medibles, los equipos adivinan los objetivos de rendimiento, aumentando las iteraciones de diseño y omitiendo modos de fallo.

Especificaciones vagas que afectan la gestión térmica

Los problemas térmicos provienen de parámetros de gestión térmica poco definidos. Esto conduce a subestimar las necesidades de disipación de calor, a una colocación insuficiente de sensores y a una detección retrasada de la propagación del sobrecalentamiento. La evaluación de riesgos de ingeniería en etapas tempranas debe exigir especificaciones térmicas estrictas y verificables para prevenir fallos a nivel del sistema.

| Problemas comunes con especificaciones vagas | Consecuencias |

|---|---|

| Gradientes térmicos máximos no definidos | Dispersión de calor insuficiente, puntos calientes |

| Criterios de calibración de sensores deficientes | Desviación de sensores no detectada tras V&V |

| Rangos de arranque de enfriamiento pasados por alto | Fallos en casos extremos en estados pasivos |

Desconexión entre los objetivos del fabricante y las capacidades del proveedor

La desalineación entre los objetivos del fabricante y las capacidades técnicas de los proveedores de celdas es un riesgo oculto del sistema. Los OEMs a menudo impulsan objetivos agresivos de densidad o costo sin verificar los procesos y controles de calidad del proveedor, lo que conduce a deficiencias en la fiabilidad del sistema de baterías en producción en masa. Las evaluaciones regulares de la capacidad técnica del proveedor cierran estas brechas.

La falla de comunicación en la caja negra

La mala comunicación entre los fabricantes de celdas y los integradores convierte los datos del proveedor en una caja negra, dificultando el análisis de causa raíz (ACR) y la identificación de rutas de fallo a nivel de sistema. Este “aislamiento de información” complica las revisiones de ingeniería interfuncionales y retrasa la resolución de problemas.

- La falta de datos compartidos de fallos dificulta el análisis de modos y efectos de fallo de diseño (DFMEA)

- La documentación incompleta e inconsistente reduce la trazabilidad durante la validación de prototipos

- Las fallas en la comunicación aumentan los ciclos de retrabajo durante el control de cambios de diseño

Efectos del control de cambios de diseño en la validación de prototipos

Los cambios de diseño no controlados introducen discrepancias entre los primeros prototipos y las unidades de producción. Sin un control riguroso de cambios, el proceso de validación de prototipos las pruebas de configuraciones obsoletas invalidan los resultados y ocultan defectos latentes.

Los pasos clave de mitigación incluyen:

- Aplicar un control estricto de versiones y aprobaciones para todas las actualizaciones de diseño

- Vincular los cambios de diseño directamente a los requisitos en la matriz de trazabilidad

- Realizar análisis de impacto en cada iteración para mantener la coherencia de la calidad

En LEAPENERGY, incorporamos una gestión rigurosa de requisitos, evaluación continua de proveedores y flujos de comunicación transparentes. Este enfoque vincula las especificaciones del producto estrechamente con las capacidades del proveedor, asegurando una robusta verificación y validación de ingeniería y minimizando los riesgos de fallos ocultos durante la validación de prototipos y más allá.

Fallas en la integración a nivel de sistema en sistemas de baterías

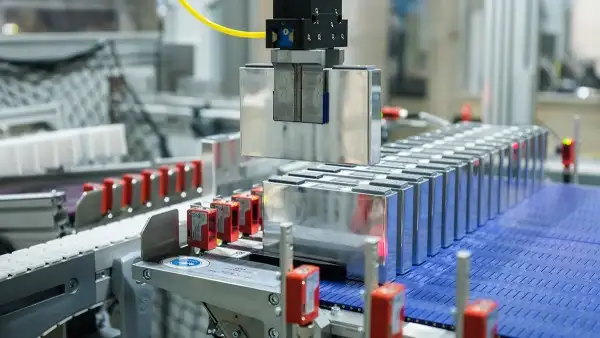

La integración a nivel de sistema a menudo encuentra problemas de interfaz física pasados por alto que pueden afectar seriamente la fiabilidad del sistema de baterías. El estrés mecánico y la acumulación de tolerancias son culpables comunes: pequeñas variaciones en las piezas se suman, provocando puntos de presión inesperados o desalineaciones que pueden causar desgaste prematuro o fallos. La resonancia por vibración entre el chasis del vehículo y el paquete de baterías también genera riesgos de fatiga, especialmente en los barras de bus, donde los ciclos repetidos de expansión y contracción térmica empeoran la fatiga del material.

Otro problema frecuente radica en los puntos ciegos del BMS. Después de completar la Verificación y Validación de Ingeniería (V&V), aún pueden aparecer deriva de sensores y errores de calibración, comprometiendo la precisión del sistema con el tiempo. Los eventos de entrada de corriente en casos extremos durante demandas de potencia súbitas pueden degradar los contactores, provocando fallos intermitentes o fallos si no se detectan a tiempo.

Los problemas de propagación térmica durante estados pasivos o apagados a menudo se subestiman. Muchas evaluaciones tempranas omiten estas condiciones, pero riesgos como la propagación de la fuga térmica mientras el vehículo está apagado pueden conducir a peligros de seguridad significativos. Abordar estos riesgos ocultos del sistema requiere una gestión robusta de sensores y pruebas exhaustivas de vibración y térmicas para optimizar la robustez del diseño. Para más información sobre los desafíos del sistema de gestión de baterías y preocupaciones térmicas, consulte nuestra guía detallada sobre papel del BMS en los paquetes de baterías de vehículos eléctricos.

La brecha de validación: por qué fallan las pruebas

Uno de los mecanismos de fallo más pasados por alto en la ingeniería de sistemas de baterías es la brecha de validación. Confiar en la falacia de la muestra dorada—validar solo prototipos hechos a mano que no representan completamente las unidades de producción en masa—a menudo conduce a fallos de defectos que se detectan más tarde. Los prototipos se ensamblan cuidadosamente y pueden no mostrar la variabilidad del proceso o fallos sutiles que surgen al escalar.

Otro desafío es el uso de perfiles de envejecimiento inadecuados durante las pruebas. Las pruebas aceleradas de vida, aunque valiosas, no pueden imitar perfectamente el envejecimiento y los patrones de uso del mundo real. Esto provoca que los modos de degradación clave se subestimen, lo que lleva a sorpresas en la fiabilidad en campo.

Además, los retrasos en la integración de software y hardware crean riesgos ocultos. Las actualizaciones del firmware del Sistema de Gestión de Baterías (BMS) a veces introducen regresiones que se escapan cuando las pruebas de regresión son incompletas o apresuradas. Estos errores afectan funciones críticas como la calibración de sensores y la detección de fallos, que son esenciales para la fiabilidad del sistema de baterías.

Cerrar la brecha de validación significa abordar estos problemas de frente mediante procesos rigurosos de verificación y validación de ingeniería (V&V) e incluyendo la consistencia a nivel de producción en los planes de prueba. Para una inmersión profunda sobre cómo escalar de prototipos a unidades de producción en masa y cómo minimizar estos errores de validación, consulta nuestras ideas sobre escalado de la fabricación de paquetes de baterías para vehículos eléctricos desde prototipos hasta producción en masa.

Mecanismos de fallo inducidos por fabricación y proceso

Los defectos de fabricación a menudo se escapan, lo que conduce a fallos que solo aparecen más tarde en campo. Un problema común es contaminación y fallo de aislamiento—pequeños residuos del proceso de fabricación pueden causar micro-fallos difíciles de detectar durante el ensamblaje o las primeras pruebas. Estos pequeños defectos pueden escalar a problemas graves una vez que el paquete de baterías está en uso.

Otro riesgo importante es la deriva del proceso. Esto sucede cuando ocurren desviaciones leves en la presión de soldadura o en la aplicación de adhesivo, afectando la robustez del diseño general del sistema de baterías. Incluso las inconsistencias menores pueden socavar las conexiones mecánicas y eléctricas, resultando en desgaste o fallo prematuro.

Para combatir esto, mantener un control estricto sobre las variables de fabricación e incorporar controles de calidad exhaustivos en cada etapa es crucial. Este enfoque mejora consistencia de calidad en producción en masa y garantiza la fiabilidad a largo plazo del sistema de baterías.

Para una inmersión profunda en el diseño de paquetes de baterías confiables que resisten los desafíos de fabricación, consulta las mejores prácticas para diseño de paquetes de baterías duraderos de grado automotriz para una fiabilidad a largo plazo. Entender estos aspectos es clave para mejorar la fiabilidad del sistema de baterías a lo largo del ciclo de vida de la producción.

Mitigación Estratégica: El Enfoque LEAPENERGY

En LEAPENERGY, abordamos mecanismos de fallo comúnmente pasados por alto con un proceso holístico de verificación y validación (V&V) de ingeniería. En lugar de simplemente verificar componentes individuales, simulamos caminos de fallo a nivel de sistema completo, asegurando la identificación temprana de riesgos que las pruebas tradicionales a menudo pasan por alto. Este enfoque va más allá de la validación de prototipos para abordar desafíos del mundo real antes de que lleguen a producción.

Las medidas preventivas de diseño son clave. Incorporamos capas de seguridad redundantes y mantenemos una documentación rigurosa y completa para aumentar la robustez del diseño. Estas medidas ayudan a proteger contra fallos como la propagación de la fuga térmica y la deriva de sensores, reduciendo las posibilidades de costosos retiros o fallos en campo.

También tratamos la evaluación de proveedores como una asociación continua en el ciclo de vida, no como una lista de verificación única. La evaluación continua de la capacidad técnica del proveedor del sistema de baterías, incluyendo la consistencia de calidad y la fiabilidad a largo plazo, asegura que cada lote cumpla con nuestros estándares. Esta estrategia apoya una integración fluida y ayuda a evitar sorpresas durante la escalada o producción en masa.

Al combinar una V&V exhaustiva a nivel de sistema, prácticas de diseño proactivas y una colaboración dinámica con proveedores, LEAPENERGY impulsa la fiabilidad del sistema de baterías desde el inicio del proyecto hasta el lanzamiento al mercado. Nuestro enfoque se alinea con las mejores prácticas de la industria sobre [cómo los OEM evalúan a los proveedores de paquetes de baterías para vehículos eléctricos]https://leap.hiitio.com/how-oems-evaluate