Fallstrick #1: Unterschätzung der Systemintegration & BMS-Komplexität

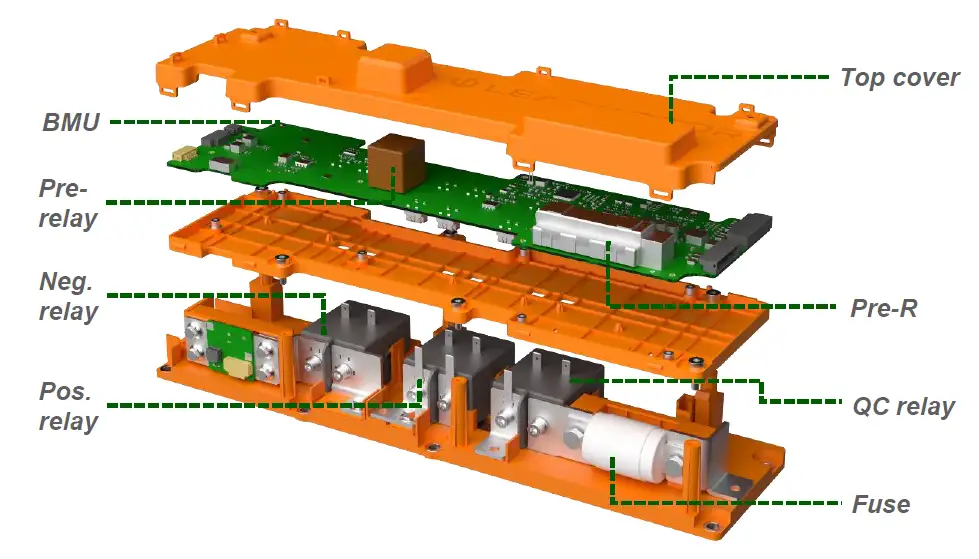

Einer der größten Fallstricke bei Batterieprojekten ist die Unterschätzung der Komplexität der Systemintegration und der Kosten für die Entwicklung des Battery Management Systems (BMS). Viele Projektteams fallen in die Hardware- vs. Software-Falle—sie nehmen an, dass die Hardware des Batteriepacks einfach aussieht, die Softwareseite, insbesondere das BMS, ebenso einfach sein wird. Dies führt zu Überraschungen und versteckten Entwicklungskosten im Verlauf.

Hardware- vs. Software-Falle bei der BMS-Integration

- Maßgeschneiderte BMS-Entwicklungskosten übersteigen oft die anfänglichen Erwartungen, weil das BMS präzises Batteriezellenbalancing, Thermomanagement und Ladezustandsberechnungen durchführen muss. Für jeden dieser Bereiche ist eine spezielle Firmware-Entwicklung erforderlich.

- Fertige BMS-Lösungen erscheinen zunächst kosteneffizient, erfordern jedoch häufig umfangreiche Firmware-Überarbeitungen, um die einzigartigen Parameter Ihres Batteriepacks oder Systemarchitektur anzupassen.

- Firmware-Anpassungen und Fehlerbehebungen können erhebliche Projektverzögerungen und erhöhte Entwicklungsstunden verursachen, was Ihre Gesamtkosten (TCO) in die Höhe treibt.

Risiken bei Fertig-BMS-Lösungen

- Generische BMS-Systeme können möglicherweise nicht vollständig mit Ihrem maßgeschneiderten Batterypack kompatibel sein, was unerwartete Integrationsprobleme verursacht.

- Firmware-Inkompatibilitäten können wiederholte Validierungsfehler und Zyklen im Änderungsmanagement der Entwicklung auslösen.

- Die Abhängigkeit von Standard-BMS-Modulen führt oft zu einem höheren Risiko bei der Zuverlässigkeitsbewertung der Lieferanten und der Einhaltung der Vorschriften während des Zertifizierungsprozesses, was die Projektzeitpläne weiter verzögert.

Vermeiden Sie diesen Fallstrick, indem Sie frühzeitig eine detaillierte bereichsübergreifende technische Koordination zwischen Hardware- und Softwareteams in Ihre Beschaffungsstrategie für Batteriesysteme einbeziehen. Die Berücksichtigung der individuellen BMS-Entwicklung stabilisiert nicht nur die Projektlieferung, sondern sorgt auch für eine reibungslosere Zertifizierungs- und Compliance-Bereitschaft, was in der heutigen globalen Lieferkette für Batterien unerlässlich ist.

Fallstrick #2: Die Lücke im Design for Manufacturability (DFM)

Der Übergang von Prototypen zur Serienproduktion ist der Punkt, an dem viele Batterieprojekte auf eine kostspielige Hürde stoßen. Was auf Papier oder in einer kleinen Charge gut aussieht, hat oft Schwierigkeiten beim Hochfahren aufgrund übersehener DFM-Faktoren. Frühphasendesigns berücksichtigen möglicherweise keine Montageeffizienz, Materialkosten bei Volumen oder Variationen in den Fähigkeiten der Lieferanten—was zu versteckten Entwicklungskosten führt, die Ihr Budget sprengen.

Das Management von Engineering-Änderungen in diesem Stadium ist entscheidend. Werkzeuganpassungen, Nacharbeit bei Batteriepacks oder Änderungen im Montageprozess können Zeitpläne verzögern und die Kosten erhöhen. Jede Änderung wirkt sich auf Ihre Lieferkette aus, beeinflusst die Lieferfähigkeit der Zulieferer und die langfristige Produktionskapazität. Besonders beim Wechsel des Zulieferers zur Erfüllung von Skalierungsanforderungen entstehen Risiken bei der Zuverlässigkeitsbewertung der Lieferanten und potenzielle Störungen.

Skalierungsprobleme entstehen oft durch eine Diskrepanz zwischen Design- und Fertigungsteams. Eine bereichsübergreifende technische Koordination stellt sicher, dass Prototypen zu fertigungsgerechten, kosteneffizienten Produkten weiterentwickelt werden, ohne Überraschungen in letzter Minute. Das Ignorieren dieses Aspekts kann Engpässe bei der Skalierung von Heimspeichern oder OEM-Batteriesystempartnerschaften verursachen und die Gesamtprofitabilität des Projekts verringern.

Für eine detaillierte Betrachtung der effektiven Steuerung dieser Übergänge siehe Strategien in Skalierung der EV-Batteriepack-Herstellung vom Prototyp bis zur Massenproduktion und bewährte Praktiken für Skalierbarkeit in der Produktion von E-Batteriepacks. Diese Ressourcen zeigen, wie man Design-for-Manufacturability-Fallen vermeidet und das Änderungsmanagement in Einklang mit Lieferanten- und Produktionsrealitäten bringt.

Fallstrick #3: Validierungs-, Zertifizierungs- und Compliance-Blindstellen

Ein großer versteckter Kostenfaktor bei Batterieprojekten ergibt sich aus der Unterschätzung der Validierungs-, Zertifizierungs- und Konformitätsprozesse. Zertifizierungen wie UL, CE, IEC und UN38.3 sind nicht nur Kontrollkästchen; sie erfordern detaillierte Tests und Dokumentationen, die Ihr Budget schnell erhöhen können. Bei Sparmaßnahmen bei diesen können später kostspielige Rückrufe oder Garantieansprüche entstehen, wenn Feldfehler auftreten.

Batteriesystemvalidierung ist nicht nur eine Frage der Sicherheit—es geht um Zuverlässigkeit. Strenge Validierung stellt sicher, dass Sie keinen unerwarteten Ausfällen nach der Inbetriebnahme gegenüberstehen, was Ihrer Marke schaden und Ihre Gesamtkosten des Eigentums (TCO)erhöhen kann. Frühzeitiges Management dieser Prozesse reduziert Risiken und unerwartete Kosten.

Darüber hinaus nehmen die Risiken der globalen Lieferkettenkonformität zu. Verschiedene Länder haben unterschiedliche Standards, und das Nichtbeachten dieser kann dazu führen, dass Ihr Batteriesystem im Zoll hängen bleibt oder in wichtigen Märkten nicht eingeführt werden kann. Ein umfassender Validierungsprozess für Batteriesysteme, der internationalen Standards entspricht, hilft Ihnen, kostspielige Verzögerungen und rechtliche Probleme zu vermeiden.

Für einen detaillierten Einblick in die Navigation durch Zertifizierungsstandards, schauen Sie sich diesen Zertifizierungsleitfaden für EV-Batteriepacks an, der UN38.3, IEC 62660 und mehr abdeckt.

Wichtigste Erkenntnisse:

- Planen Sie realistisch Budget für Zertifizierungen wie UL, CE, IEC und UN38.3 im Voraus ein.

- Priorisieren Sie eine gründliche Validierung, um Feldfehler und verlängerte Garantie kosten zu vermeiden.

- Verwalten Sie die Konformität in Ihrer globalen Lieferkette, um regulatorische Verzögerungen zu vermeiden.

- Implementieren Sie ein robustes Qualitätsmanagementsystem (QMS) um die Einhaltung auf Kurs zu halten.

Das Ignorieren dieser blinden Flecken in Ihrer Beschaffungsstrategie für Batteriesysteme könnte Ihr Projekt später in eine teure Hektik verwandeln. Proaktiv zu bleiben spart Zeit, Geld und Kopfschmerzen auf lange Sicht.

Fallstrick #4: Lebenszyklusmanagement und Stabilität der Lieferkette

Bei Batterieprojekten führt die Fokussierung nur auf den Preis pro kWh oft am größeren Bild vorbei. Stattdessen gibt die Bewertung der Gesamtkosten des Eigentums (TCO)—die die Kosten pro Zyklus berücksichtigen—einen klareren Eindruck von den tatsächlichen Projektkosten im Laufe der Zeit.

Wichtige Herausforderungen:

- Volatilität der Lieferkette: Schwankungen bei der Verfügbarkeit von Rohstoffen und Komponentenmangel verursachen Verzögerungen und unvorhersehbare Kosten. Diese Probleme beeinflussen die gesamte Projektlieferung und können teure Last-Minute-Lieferantenwechsel erzwingen.

- Komponentenknappheit: Kritische Teileknappheit kann Produktionslinien zum Stillstand bringen und unerwartet die Preise in die Höhe treiben, was Ihre Lebenszykluskostenanalyse durcheinanderbringt und Budgets ruiniert.

- Langfristiger technischer Support & QMSOhne ein solides Qualitätsmanagementsystem (QMS) und robuste technische Unterstützung sind Projekte einem höheren Risiko des Scheiterns oder teurer Rückrufaktionen ausgesetzt. Langfristige Unterstützung sorgt für Zuverlässigkeit über die Erstimplementierung hinaus.

Warum das wichtig ist:

| Aspekt | Auswirkungen auf Batterieprojekte |

|---|---|

| Gesamtkosten des Eigentums (TCO) | Bietet ein genaues Bild über die Anfangskosten hinaus |

| Stabilität der Lieferkette | Sichert eine konsistente Produktion und Preisgestaltung |

| Qualitätsmanagementsystem (QMS) | Erhält die Zuverlässigkeit des Produkts über den gesamten Lebenszyklus |

| Langfristiger technischer Support | Minimiert Ausfallzeiten und Garantieansprüche |

Ein gut geplanter Lebenszyklusansatz stimmt mit der Bewältigung globaler Risiken in der Batterielieferkette überein und unterstützt die Skalierbarkeit, was besonders für Anwendungen wie HeimspeichersystemePartnering mit OEMs, die transparente Lebenszykluskostenanalysen und Stabilität der Lieferkette bieten, erleichtert das langfristige Projektmanagement und die Rentabilität.

Indem Sie über den anfänglichen Kaufpreis hinaus planen und diese Elemente des Lebenszyklus und der Lieferkette berücksichtigen, vermeiden Sie versteckte Engineeringkosten und reduzieren teure Projektverzögerungen.

Der LEAPENERGY-Ansatz: Kosten mit Wert in Einklang bringen

Bei LEAPENERGY konzentrieren wir uns darauf, Engineering-Kosten mit dem tatsächlichen Projektwert in Einklang zu bringen, um Kunden in Deutschland zu helfen, Budgetüberraschungen bei der Beschaffung von Batteriesystemen zu vermeiden. Wir glauben, dass transparente Aufschlüsselungen der Engineering- und Materialkosten entscheidend sind – so sehen Sie genau, wohin Ihre Investition fließt, nicht nur den Kaufpreis.

Unser Ansatz umfasst proaktive bereichsübergreifende Engineering-Koordinierung. Das frühzeitige Zusammenbringen von Design-, Fertigungs-, Lieferketten- und Validierungsteams hilft, versteckte Engineeringkosten vorherzusagen und teure Änderungen in letzter Minute zu reduzieren. Diese Zusammenarbeit ebnet den Weg vom Prototyp bis zur skalierbaren Produktion und managt gleichzeitig effektiv das Engineering-Change-Management.

Zuverlässige Validierungsprozesse sind ein weiterer Kernpfeiler. Wir gewährleisten eine strenge Validierung und Konformitätsprüfung von kundenspezifischen Batteriesätzen, die UL, CE und globale Standards abdeckt. Dies minimiert das Risiko von Projektverzögerungen oder teuren Garantieansprüchen, die die Gesamtkosten des Eigentums (TCO) unerwartet in die Höhe treiben können.

Schließlich sorgt die starke Partnerschaft von LEAPENERGY in einer stabilen globalen Batterielieferkette für zusätzliche Sicherheit. Unsere Zuverlässigkeitsbewertung der Lieferanten und das Qualitätsmanagementsystem (QMS) stellen sicher, dass Sie von langfristiger technischer Unterstützung und Stabilität der Lieferkette profitieren, die für die Lebenszykluskostenanalyse entscheidend sind.

Für Kunden, die auf Skalierbarkeit der Heimspeicher und zuverlässige Batteriewechselquellen fokussieren, bietet LEAPENERGYs Methode eine klare Roadmap für kosteneffiziente, hochwertige Batteriezellenprojekte. Entdecken Sie, wie wir in der nächsten Generation der Batterietechnologie führend sind, indem Sie unsere 800V EV-Batterielösungen ansehen und erfahren, warum OEM-Batteriesystempartnerschaften mit uns reibungslosere Projektlieferungen ermöglichen.