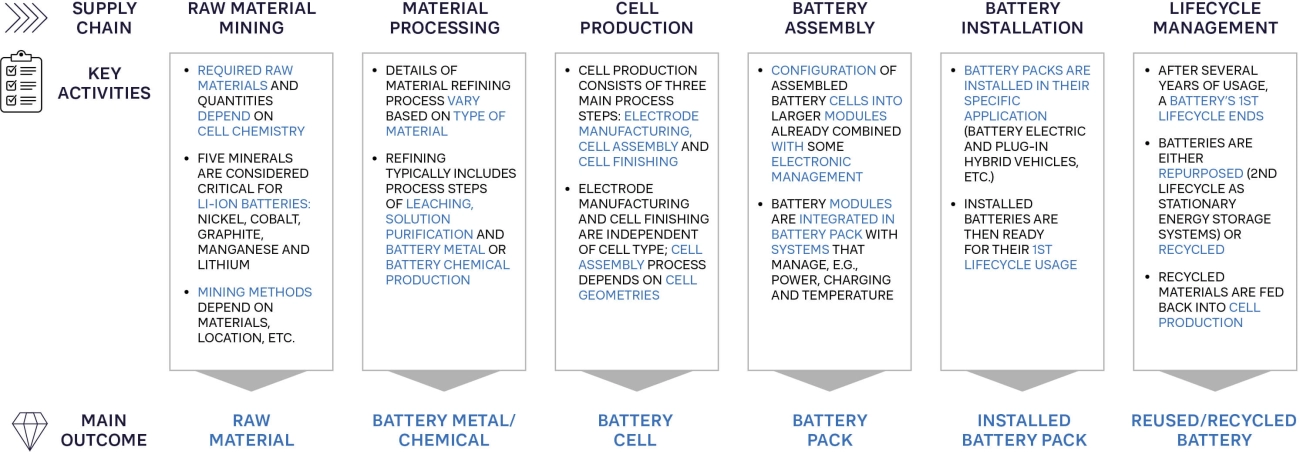

Priorisierung der niedrigsten Kosten gegenüber dem Gesamtwert

Wenn Sie EV-Batteriepacks nur nach niedrigstem Preis pro kWhbeschaffen, setzen Sie Ihr Programm später auf versteckte Kosten. Als Hersteller und Lieferant von EV-Batteriepacks sehe ich diesen Fehler ständig bei der Beschaffung von Automobilbatteriepacks in Deutschland.

Warum „günstigster Pack“ eine Falle ist

Wenn ein OEM einen EV-Batteriepack-Hersteller ausschließlich nach Stückpreis auswählt, übersehen sie oft kritische Werttreiber:

- Garantiebedingungen – Kurze oder schwache Garantien verschieben das Risiko zurück auf Sie.

- Degradationsverhalten – Schnellere Kapazitätsabnahme bedeutet mehr Beschwerden, mehr Austausch und einen schwächeren Wiederverkaufswert.

- Zyklen- und Kalenderlebensdauer – Ein auf dem Papier günstiger Pack kann im Lebenszyklus des Fahrzeugs teurer werden.

- Ausfallraten im Feld – Billige Packs mit schlechter Prozesskontrolle führen zu höheren Fehlerquoten und Servicekosten.

Das Ergebnis?

- Höhere Ausfallraten im realen Einsatz

- Erhöhte Garantieansprüche und Service-Logistik

- Unerwartete Ersatzkosten die Ihren ursprünglichen Geschäftsfall zunichtemachen

Eine 5–10% „Einsparung“ bei den Kosten für den EV-Batteriepack pro kWh kann leicht durch eine Runde groß angelegter Austauschaktionen ausgeglichen werden.

Best Practice: Gesamtkosten des Eigentums zuerst

Für den deutschen Markt rate ich OEMs und Flottenbetreibern stets, die Beschaffung von EV-Batteriepaketen als eine TCO (Gesamtkosten des Eigentums) Entscheidung zu behandeln, nicht als Spotpreisverhandlung.

Vergleichen Sie mindestens die Hersteller von EV-Batteriepaketen anhand von:

- TCO-Modellen über die Lebensdauer des Fahrzeugs (8–15 Jahre)

- Degradations- und Reichweitenretentionskurven unter deutschen Einsatzzyklen

- Erwartete Garantie kosten pro Fahrzeug

- Ausfallzeiten-Einfluss für Flotten und gewerbliche Nutzer

Wenn Sie einen EV-Batteriepack-Lieferanten auf den Gesamtwert hin bewerten, nicht nur auf den anfänglichen Preis, erhalten Sie:

- Vorhersehbarere Lebenszykluskosten

- Stärkere Kundenzufriedenheit und Markenschutz

- Eine Batteriefahrzeugplattform, die profitabel skaliert, nicht nur günstig

Kurz gesagt, Der richtige maßgeschneiderte EV-Batteriepack ist der mit den niedrigsten TCO, nicht das niedrigste Angebot.

Überblick über die technischen Fähigkeiten und Skalierbarkeit des Lieferanten

Wenn OEMs EV-Batteriepacks in Deutschland beziehen, ist die Wahl des falschen EV-Batteriepack-Lieferanten eine der schnellsten Methoden, Zeitpläne und Budgets zu sprengen.

Warum die technische Tiefe des Lieferanten wichtig ist

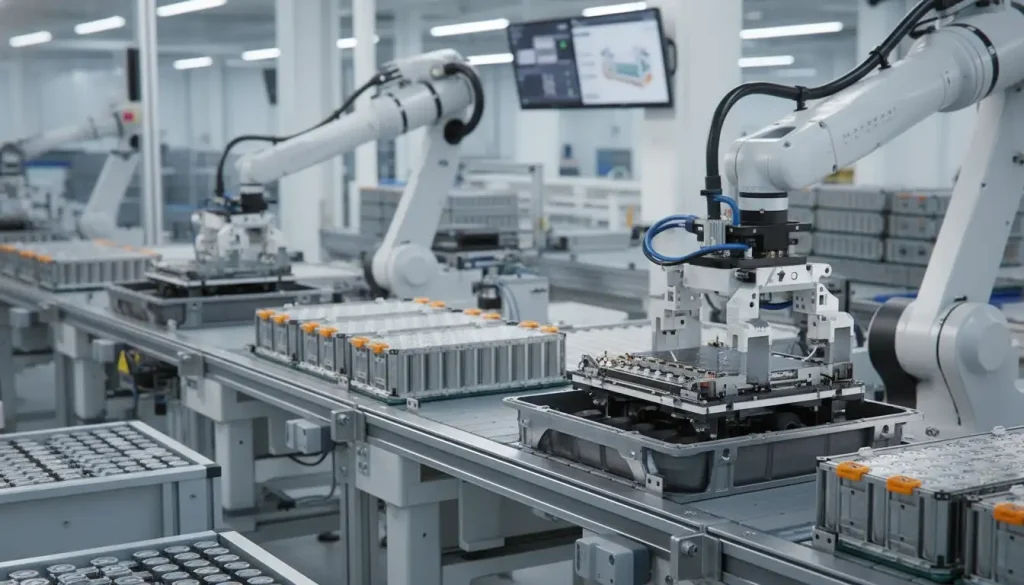

Wenn Ihr Hersteller von EV-Batteriepacks moderne Architekturen wie Zelle-zu-Paket (CTP), CTP 3.0 oder Zelle-zu-Fahrgestell (CTC), nicht bewältigen kann, gehen Sie ein echtes Risiko ein:

- Inkompatibilität mit Ihrer Fahrzeugarchitektur

- Verzögerungen bei der Anpassung (Wärme, Mechanik, BMS-Integration)

- Engpässe bei der Skalierung der Produktion sobald Sie vom Prototyp zur Serienproduktion wechseln

Sie möchten einen Partner, der bereits versteht individuellen EV-Batteriepack Design, nicht einen, der auf Ihre Kosten lernt.

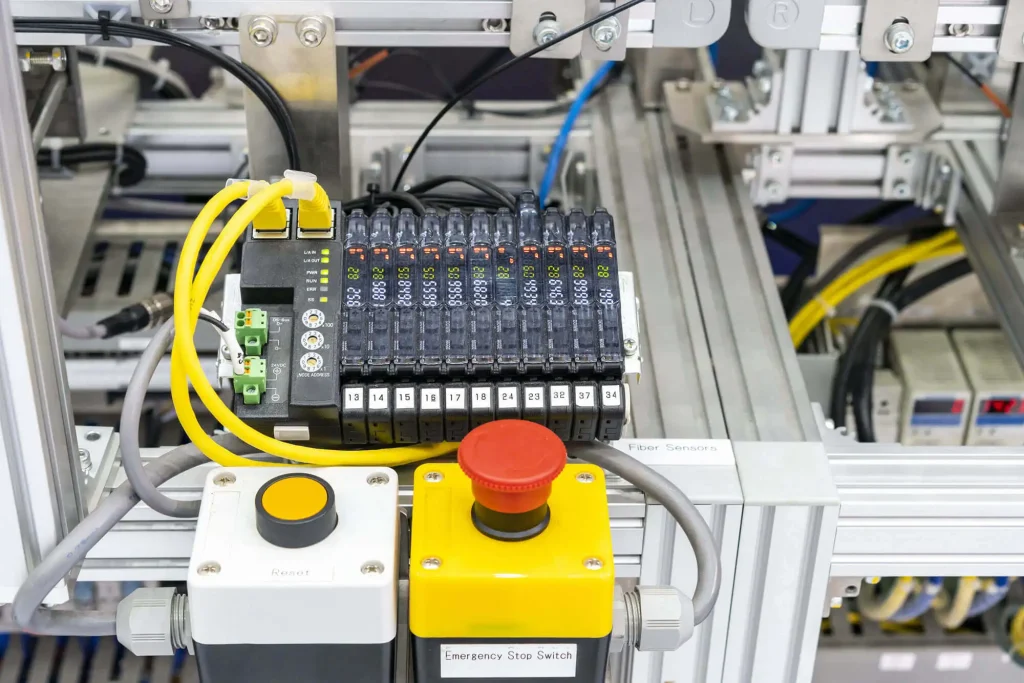

Was ich überprüfe, bevor ich einen Lieferanten in die engere Wahl ziehe

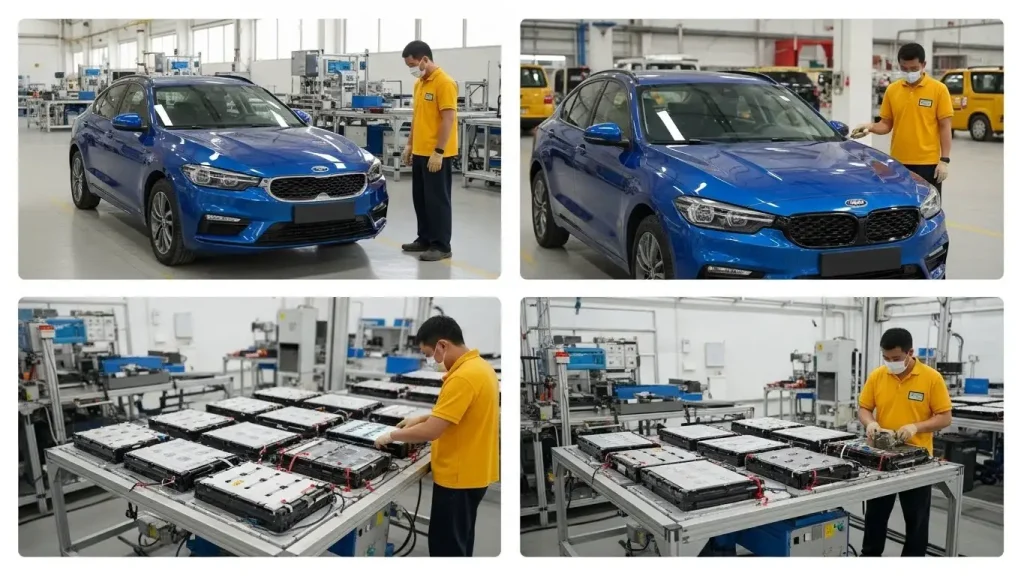

Ich behandle die Beschaffung von EV-Batteriepacks wie eine langfristige Plattformentscheidung, nicht als einmaligen Kauf. Mindestens überprüfe ich:

| Bereich | Was zu beachten ist |

|---|---|

| Technisches Know-how | Bewährte CTP/CTC-Designs, Wärmemanagement, BMS-Integration |

| F&E-Investitionen | Aktive Entwicklung in höherer Energiedichte, schnellere Ladung, Sicherheit |

| Skalierbare Produktion | Mehrlinienkapazität, Automatisierung, logistische Abläufe, die Deutschlandfreundlich sind |

| Ähnliche OEM-Erfahrung | Fallstudien mit vergleichbaren Fahrzeugklassen und Volumen |

| Kundendienst | Frühphasige Co-Design-, Simulations- und Validierungsunterstützung |

Zum Beispiel, wenn ich Optionen vergleiche, suche ich nach Partnern, die bereits liefern Modul-zu-Pack integrierte EV-Batteriesysteme und Modulares vs. integriertes Pack Plattformen, ähnlich wie in diesem Leitfaden für EV-Batteriepacks für OEMs.

Best Practices für die Auswahl von OEM-Batterielieferanten

Um häufige Herausforderungen bei der Beschaffung von EV-Batterien zu vermeiden:

- Technische Fähigkeiten prüfen: Fragen Sie nach echten Projektbeispielen, Testberichten und Pack-Demontagen.

- Skalierbarkeit validieren: Fordern Sie einen klaren Rampenplan vom Pilot- bis zum Massenproduktionsstadium an, einschließlich realistischer Vorlaufzeiten für EV-Batteriepacks.

- Benchmark gegen Top-Player: Vergleichen Sie potenzielle Partner mit führenden globale Anbieter von EV-Batteriepacks bei Technologie, Kosten pro kWh und Liefertreue.

Wenn der Anbieter Ihnen nicht nachweisen kann, dass er das getan hat, was Sie benötigen, in dem Umfang, den Sie benötigen, für OEMs wie Sie – sind sie nicht der richtige OEM-Partner für EV-Batteriepacks.

Ignorieren der Resilienz der Lieferkette und geopolitischer Risiken

Wenn OEMs EV-Batteriepacks beschaffen, ist einer der größten Fehler, den ich sehe, die Resilienz der Lieferkette zu ignorieren und geopolitisches Risiko. Wenn Sie auf einen einzigen EV-Batteriepack-Lieferanten oder ein Land für Zellen, Packs oder kritische Mineralien angewiesen sind, riskieren Sie Probleme.

Hier ist, was normalerweise schief läuft, wenn Lieferketten zu fragil sind:

- Schocks bei Rohstoffen – Lithium-, Nickel- und Kobaltpreise oder Engpässe schlagen plötzlich auf die Kosten pro kWh Ihres EV-Batteriepacks durch.

- Handels- und Zollerklärungen – Neue Vorschriften, Exportkontrollen oder Zölle können den Import von Herstellern von EV-Batteriepacks aus Übersee über Nacht stoppen.

- Störungsereignisse – Pandemien, Hafenstaus oder regionale Konflikte können Packlieferungen stoppen und Fahrzeugeinführungen um Monate verzögern.

Für OEMs in Deutschland kann dies leicht zu führen verpassten SOP-Terminen, Produktionsausfällen, und verlorenem Marktanteil wenn Sie Fahrzeuge nicht rechtzeitig liefern können.

Um Herausforderungen bei der Beschaffung von EV-Batterien zu reduzieren, setze ich immer auf:

- Multi-Source-Strategien

- Qualifizieren Sie mindestens zwei EV-Batteriepack-Hersteller für jede wichtige Plattform.

- Verteilen Sie das Volumen auf verschiedene Regionen (Deutschland, Europa, Asien), um eine übermäßige Abhängigkeit von einer Geografie zu vermeiden.

- Regionale und Nearshore-Produktion

- Priorisieren Sie nach Möglichkeit die nordamerikanische oder europäische Packmontage, um das Risiko von Vorlaufzeiten und die logistische Komplexität zu reduzieren. Zum Beispiel vergleichen viele OEMs jetzt regionale Optionen anhand von Listen wie den Top-Hersteller von EV-Batteriepaketen in Deutschland und führenden EV-Batteriepack-Herstellern in Deutschland.

- Transparente, widerstandsfähige Lieferketten

- Bitten Sie jeden EV-Batteriepack-OEM um klare Einblicke in Zelllieferanten, Rohstoffquellen und Notfallpläne.

- Bauen Sie Sicherheitsbestände und flexible Logistikrouten für kritische Programme ein.

Ein intelligenter OEM behandelt die Beschaffung von EV-Batteriepacks wie eine strategische Risikofunktion, nicht nur wie eine Einkaufsentscheidung. Wenn Ihre EV-Batteriepack-Vorlaufzeit, Zellbeschaffung und Logistik alle an ein Land oder eine Fabrik gebunden sind, ist Ihr gesamtes Programm gefährdet.

Unterschätzung der Qualitätssicherung von EV-Batterien

Wenn OEMs von einem EV-Batteriepack-Lieferanten oder EV-Batteriepack-Hersteller beziehen, ist das Sparen bei Tests und Zertifizierungen einer der teuersten Fehler, die sie machen können.

Warum QS und Zertifizierungen wichtig sind

Zu viele EV-Batteriepack-OEMs konzentrieren sich auf den Preis pro kWh und überspringen:

- Vollständige Missbrauchs- und Sicherheitstests

- Thermomanagement-Validierung

- Langzeitzyklus- und Kalenderlebensdauer-Tests

So kommt es dazu:

- Nicht-Konformität mit UN 38.3, ISO 26262, UL 2580 und anderen Standards

- Rückrufe und Feldfehler die jegliche Kosteneinsparungen zunichte machen

- Thermische Ereignisse oder Sicherheitsvorfälle die Ihrer Marke schaden und Untersuchungen auslösen

In unserer eigenen Produktion von Automobilbatteriepacks behandeln wir Standards als Mindestanforderung, nicht als Höchstmaß. Tests durch Dritte und robuste Qualitätssicherung von EV-Batterien sind in unseren Prozess integriert, nicht als Zusatz verkauft.

Was OEMs verlangen sollten

Wenn Sie ernsthaft an der Beschaffung von EV-Batteriepacks auf dem deutschen Markt interessiert sind, integrieren Sie diese Punkte in Ihre Beschaffungsliste:

- Zertifizierte Konformität mit UN 38.3, ISO 26262 und UL 2580 auf Pack-Ebene

- Unabhängige Laborvalidierung von Sicherheit, thermischer Leistung und Haltbarkeit

- Vor-Ort-Audits der Fabrik für EV-Batteriepacks, einschließlich Prozesskontrollen und Rückverfolgbarkeit

- Klare Dokumentation von DFMEA/PFMEA, PPAP und Validierungsberichten

Wenn Sie dieses Maß an Disziplin nicht sehen, nehmen Sie mehr Risiko auf sich, als Sie denken. Für einen tieferen Einblick, wie robuste Zertifizierungen wirklich aussehen, empfehle ich, zu prüfen, wie UL 2580 und ISO 26262 Zertifizierungen auf EV-Batteriepacks angewendet werden und Ihre Lieferantenanforderungen entsprechend abzustimmen.

Vernachlässigung von Nachhaltigkeit und ethischer Beschaffung bei der Beschaffung von EV-Batteriepacks

Wenn OEMs EV-Batteriepacks beschaffen, ist das Ignorieren von Nachhaltigkeit und ethischer Beschaffung ein schneller Weg, die Marke auf dem Markt in Deutschland zu schädigen. Es geht nicht nur um die Einhaltung von Vorschriften – es geht um Vertrauen.

Häufige Fehler, die OEMs machen:

- Keine Überprüfung verantwortungsvoller Mineralien

Das Überspringen von Kontrollen, wo Lithium, Kobalt, Nickel und Graphit herkommen, ist riskant. Ohne verifizierte, konfliktfreie und kinderarbeitsfreie Quellen kann ein Lieferant von EV-Batteriepacks Ihr gesamtes EV-Programm ins Rampenlicht rücken. - Übersehen von kohlenstoffarmer Herstellung

Viele OEMs konzentrieren sich immer noch auf die Kosten pro kWh für EV-Batteriepacks und vergessen den CO2-Fußabdruck der Fertigung der Automobilbatterie. Das ist problematisch, wenn die Vorschriften und Käufer den gesamten Lebenszyklus-Emissionen und nicht nur den Abgasemissionen Aufmerksamkeit schenken.

Echte Risiken bei der Beschaffung von OEM-Batterien in Deutschland:

- Reputationsschäden wenn Medien oder NGOs Ihre Fahrzeuge mit unethischen Minen oder emissionsintensiver EV-Batterieproduktion in Verbindung bringen.

- Regulatorische Strafen und verlorene Anreize wenn Sie nicht mit den IRA- und FEOC-Regeln für Herausforderungen bei der Beschaffung von EV-Batterien übereinstimmen.

- Verlust des Vertrauens der Verbraucher bei Käufern in Deutschland, die zunehmend transparente und nachhaltige OEM-Partner für EV-Batteriepacks erwarten.

Best Practices bei der Auswahl eines Herstellers oder Großhandelspartners für EV-Batteriepacks:

- Vollständige Rückverfolgbarkeitsberichte erforderlich

Fordern Sie End-to-End-Rückverfolgbarkeit bei Schlüsselmaterialien, einschließlich Herkunftsbergwerk, Raffinerie und Kathoden-/Anodenwerke. Dies sollte Standard bei jedem seriösen Anbieter von EV-Batteriepacks sein. - Bestehen Sie auf ESG-konforme Lieferanten

Arbeiten Sie nur mit Herstellern von EV-Batteriepacks zusammen, die ESG-Berichte veröffentlichen, Drittanbieter-Audits haben und umweltfreundliche Produktionsmethoden nachweisen können, von der Zellfertigung bis hin zu Strategien für Batteriethermomanagement und Kühlung.

Auf dem deutschen Markt ist nachhaltige Beschaffung von EV-Batterien heute ein zentraler Bestandteil der Gesamtkosten des Eigentums und kein „Nice-to-have“. OEMs, die saubere, nachvollziehbare und ethische Beschaffung von EV-Batteriepacks sichern, werden die sein, die den Vorschriften voraus sind – und die Kunden überzeugen.

Schlechte Vertragsverhandlungen bei EV-Batterien bezüglich Lieferzeiten und Flexibilität

Wenn OEMs von einem Anbieter oder Hersteller von EV-Batteriepacks beziehen, können die Vertragsbedingungen bezüglich Lieferzeit und Flexibilität ein Programm entweder zum Erfolg oder zum Scheitern bringen. Viele Teams setzen auf starre Bedingungen nur, um Kapazitäten zu sichern, verhandeln aber keine Puffer für Hochlauf, Designanpassungen oder Volumenänderungen.

Das ist ein Problem bei der Beschaffung von EV-Batteriepacks, weil:

- Lieferzeiten lang sind: 12–18 Monate sind üblich für die Produktion von Automobilbatteriepacks.

- Designs sich weiterentwickeln: Kühlkonzepte, Packhöhe oder BMS-Spezifikationen ändern sich oft spät im Prozess.

- Nachfrage volatil ist: Markteinführungs-Kurven entsprechen selten den ursprünglichen Prognosen.

Wenn Sie feste Volumen und feste Zeitpläne ohne Flexibilität akzeptieren, verpflichten Sie sich zu:

- Programmverzögerungen wenn die Lieferzeit für das EV-Batteriepack keine Designänderungen aufnehmen kann

- Teure Änderungsaufträge oder Nachrüstungskosten für kleinere Pack- oder BMS-Anpassungen

- Festgelegtes Kapital wenn das Volumen sinkt, aber Ihre Mindestabnahme- oder -zahlungsverpflichtung festgelegt ist

Wenn ich mit einem OEM für EV-Batteriepacks oder einer Fabrik für Automobilbatteriepacks verhandle, setze ich auf Verträge, die das Programm schützen, nicht nur den Preis pro kWh:

- Volumenflexibilitätsklauseln

- Erlauben Sie +/- Volumenbänder pro Quartal (zum Beispiel ±20–30)

- Definieren Sie, wie weit im Voraus endgültige Volumenverpflichtungen festgelegt werden

- Meilensteinbasierte Zahlungen

- Binden Sie Zahlungen an klare Lieferungen: Design-Freeze, Validierung, SOP, Hochlaufziele

- Begrenzen Sie das anfängliche Risiko, wenn sich die EV-Plattform oder die Pack-Architektur ändert

- Vorlaufzeitpuffer und Änderungsfenster

- Eingebaute Fenster für Designänderungen vor der Werkzeugherstellung und vor SOP

- Klare Zeitpläne für die Umsetzung von Engineering-Änderungen und Kostenwirkungen

Richtig umgesetzt, bleibt Ihre EV-Batteriepack-Kosten pro kWh wettbewerbsfähig, während Ihr Vertrag dennoch reale Markteintrittsbedingungen unterstützt. So vermeiden Sie Verzögerungen von 6–12 Monaten durch zu starre EV-Batteriebezugsbedingungen – und halten Ihre Lieferkette auf die Nachfrage in Deutschland abgestimmt.

Übersehen von Integrations- und Anpassungsbedarf

Wenn OEMs die Beschaffung von EV-Batteriepacks wie den Kauf einer Standardkomponente behandeln, zahlen sie meist später dafür. Ein Fertigpack vom EV-Batteriepack-Lieferanten zu nehmen, das nicht zu Ihrer Spannung, Kühlung oder BMS-Strategie passt, ist eine der schnellsten Methoden, Leistung, Reichweite und Sicherheit zu beeinträchtigen.

Ein generisches Pack mag auf dem Papier günstiger und schneller erscheinen, aber reale Probleme häufen sich:

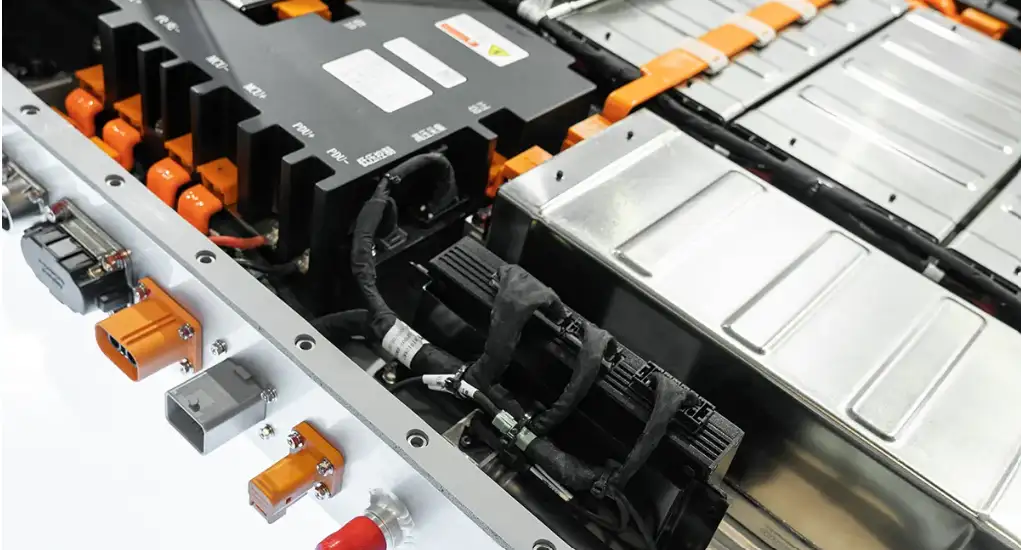

- Spannungs- und Architekturinkompatibilität – Schlechte Passung zu Ihrem Antriebsstrang, Schnellladung oder Wechselrichterdesign.

- Kühlsystemkonflikte – Flüssigkeits- vs. Luftkühlung, falsche Verteileranordnung oder schwache thermische Leistung, die eine Drosselung erzwingt.

- BMS-Integrationsprobleme – CAN-Protokolle, Sicherheitsschaltungen, Diagnosen und OTA-Update-Unterstützung stimmen nicht mit Ihrer Fahrzeugplattform überein.

Wenn Sie für den deutschen Markt bauen, mit engen Zeitplänen und strengen Sicherheitsanforderungen, können Sie sich diese Integrationslücken nicht leisten.

Warum maßgeschneiderte EV-Batteriepacks wichtig sind

Sie möchten ein individuellen EV-Batteriepack entwickelt um:

- Ihr Zielspannungs- und Leistungsprofil

- Ihre thermische Strategie (Flüssigkeit, Kältemittel oder fortschrittliche Kühlplatten)

- Ihre BMS-, Telematik- und Cybersicherheitsanforderungen

- Ihre Verpackungsumgebung und Aufprallschutzstrukturen

Deshalb fordere ich OEMs immer auf, mit einem Hersteller von EV-Batteriepacks zusammenzuarbeiten, das von Anfang an gemeinsam entwickelt – nicht nur Gehäuse zu liefern. Die richtige Automobilbatteriefabrik wird früh im Designprozess Unterstützung bei der Technik, DFMEA-Eingaben und Verpackungsoptionen bieten, damit Sie das Fahrzeug nicht in letzter Minute um das Pack herum neu gestalten müssen.

Wenn Sie den Markt noch kartieren, hilft es, zu sehen, wie führende Akteure sich positionieren und was sie in Bezug auf Integrationssupport anbieten; dies wird gut in Ressourcen wie einem globalen Marktüberblick für EV-Batteriepacks bis 2030.

Best Practices für die Auswahl von OEM-Batterielieferanten

Wenn Sie einen EV-Batterie-OEM oder Großhandelspartner bewerten, integrieren Sie die Integration in Ihre Beschaffungsliste:

- Frühzeitige gemeinsame Entwicklung anfordern: CAD-Sharing, Schnittstellenspezifikationen, Verpackungsüberprüfungen, Kühlungslayouts.

- BMS-Kompatibilität sichern: Protokolle, Diagnosen, Sicherheitsfunktionen, Cybersicherheit, OTA-Update-Pfad.

- Mit Fahrzeugtests validieren: Nicht nur Zellen- oder Modultests—Vollpack-Verhalten auf Ihrer Plattform.

- Für zukünftige Varianten planen: Gleiche Packfamilie, die mehrere Ausstattungen, Chemien oder CTP/CTC-Entwicklungen unterstützt.

Fazit: Wenn Ihre Beschaffung von EV-Batteriepacks keine Priorität auf Integration und Anpassung legt, werden Sie das Geld trotzdem ausgeben—nur später, für Nacharbeiten, Verzögerungen und Leistungseinbußen.

Unzureichender Fokus auf langfristige Partnerschaft und Unterstützung

Wenn OEMs die Beschaffung von EV-Batteriepacks als einmaligen Kauf statt als langfristige Partnerschaft behandeln, lassen sie viel Wert liegen. Ein solides EV-Batteriepack-Lieferanten sollte nicht nur Packs versenden und verschwinden. Sie benötigen einen Hersteller von EV-Batteriepacks der durch Software-Updates, Diagnosen und End-of-Life-Planung engagiert bleibt.

Wenn Ihr OEM für EV-Batteriepacks keine Unterstützung für Over-the-Air-BMS-Updates, Fern-Diagnosen oder Leistungsoptimierung bietet, sind höhere Servicekosten, mehr Ausfallzeiten und frustrierte Fahrer die Folge. Und da Zweitnutzung und Recycling jetzt an Vorschriften und Markenimage in Deutschland gebunden sind, kann das Ignorieren langfristiger Unterstützung zu einer echten Haftung werden.

Wenn ich die Beschaffung von EV-Batteriepacks Geschäfte strukturiere

- konzentriere ich mich auf:

- After-Sales-Service-Verpflichtungen

- Klare technische Roadmap

- Wie sich ihre Pack-Architektur, BMS und Formate über 5–10 Jahre entwickeln werden.

- Lebenszyklus- und Second-Life-Planung

- Rücknahmeoptionen, Wiederverwendung in ESS und Recyclingprogramme, die mit den Vorschriften in Deutschland übereinstimmen.

- Daten- und Diagnostikzugang

- OEM-übergreifender Zugriff auf Packdaten, APIs und Tools für interne Serviceteams.

Das Recht Automobilbatteriefabrik sollte sich wie ein langfristiger Engineering-Partner anfühlen, nicht nur wie ein Großhändler. Wenn Sie fortschrittliche Pack-Konzept wie CTP und CTC erkunden, die eine engere Zusammenarbeit im Laufe der Zeit erfordern, lohnt es sich zu betrachten, wie CTP- und CTC-Technologien die Leistung von EV-Batterien verbessern können im Rahmen Ihrer langfristigen Strategie.