Der Imperativ für integriertes Batteriedesign in Elektrofahrzeugen

Elektrofahrzeugbatterien (EV) haben einen langen Weg zurückgelegt. Von sperrigen, eigenständigen Modulen bis hin zu schlanken, hochintegrierten Packs ist die Entwicklung des Batteriedesigns entscheidend für bessere Leistung und Effizienz. Frühe EV-Batterien verwendeten einfache modulare Baugruppen, was die Energiedichte begrenzte und unnötiges Gewicht hinzufügte. Heute kombinieren integrierte Batteriesysteme Zellen und Module zu kompakten, zusammenhängenden Packs, die die Energiespeicherung maximieren und gleichzeitig Größe und Komplexität reduzieren.

Warum ist Integration wichtig? Es bedeutet eine verbesserte Energiedichte, ein besseres thermisches Management und eine vereinfachte Herstellung — alles essenziell für längere Fahrreichweiten und sicherere EVs. Höhere Integration senkt auch die Kosten, was dazu beiträgt, EVs erschwinglicher und zugänglicher zu machen.

LEAPENERGY steht an der Spitze dieses Wandels. Mit einem tiefen Verständnis sowohl für modulare Gestaltung als auch für packübergreifende Integration führen sie den Übergang von traditionellen Zell-zu-Modul (CTM)-Layouts zu fortschrittlichen Zell-zu-Pack (CTP)-Architekturen an. Dieser Schritt optimiert das Batteriesystem, steigert Effizienz und Leistung, ohne die Zuverlässigkeit zu beeinträchtigen.

Kurz gesagt, integriertes Batteriedesign ist nicht nur ein Trend — es ist entscheidend für die Zukunft der Elektrofahrzeuge. Und LEAPENERGYs innovative Herangehensweise hilft dabei, unsere Sichtweise auf EV-Batteriepacks neu zu gestalten und macht Hochleistungs-, kosteneffektives elektrisches Fahren heute Realität.

Grundlagen des Batteriemoduls verstehen

Im Zentrum der EV-Batteriesysteme stehen die Batteriemodule. Diese Module bestehen aus mehreren einzelnen Zellen, die zusammengefasst sind und die Bausteine bilden, bevor sie in das Pack integriert werden. Traditionell verwenden Batteriemodule die Zell-zu-Modul (CTM)-Architektur, bei der Zellen in einem schützenden Gehäuse mit unterstützender Verkabelung und Kühlelementen organisiert sind.

Kernkomponenten in Batteriemodulen

- Zellen: Die zentralen Energieeinheiten — typischerweise Lithium-Ionen —, die in Serie und parallel geschaltet sind, um die benötigte Spannung und Kapazität zu erreichen.

- Modulgehäuse: Ein robustes Gehäuse, das die Zellen vor physischen Schäden schützt und beim thermischen Management hilft.

- Verbindungs- und Sammelschienen: Elektrische Wege, die die Zellen innerhalb des Moduls verbinden, um einen effizienten Stromfluss zu gewährleisten.

- Thermomanagementsysteme: Kühlplatten oder Kanäle, die die Temperaturen stabil halten, um Leistung und Lebensdauer zu maximieren.

- Batteriemanagementsystem (BMS): Sensoren und Steuerungselektronik, die den Zellzustand, die Temperatur und den Ladezustand überwachen.

Traditionelle CTM-Architektur

Im CTM-Setup werden einzelne Zellen zu Modulen zusammengebaut, die als eine Einheit getestet und ausgetauscht werden können. Dieser Ansatz vereinfacht die Herstellung und Wartung, führt jedoch aufgrund von Schutzgehäusen und Verbindungen zwischen den Modulen zu zusätzlichem Gewicht und Volumen.

Best Practices für das Design

- Modularität: Die Gestaltung von Modulen für eine einfache Montage und Demontage erleichtert Wartung und Upgrades.

- Wärmeeffizienz: Die Integration effektiver Kühllösungen im Modul vermeidet Hotspots und verlängert die Batterielebensdauer.

- Mechanische Stabilität: Robuste Gehäuse und Vibrationsresistenz gewährleisten Haltbarkeit, insbesondere bei rauen Fahrbedingungen.

- Standardisierte Schnittstellen: Die Verwendung gemeinsamer elektrischer und mechanischer Verbindungen beschleunigt Herstellung und Reparaturen.

Modulares Fallbeispiel: LEAPENERGYs Ansatz

LEAPENERGY hat Batteriemodule durch die Balance zwischen starker Schutzfunktion und minimalem Zusatzgewicht weiterentwickelt. Ihre modularen Designs heben die einfache Montage mit optimierten thermischen Wegen hervor, was US-Automobilherstellern ermöglicht, die Produktion zu optimieren und gleichzeitig lokale Sicherheitsstandards zu erfüllen. Durch die Fokussierung auf diese Grundlagen bereitet LEAPENERGY die Module nicht nur für den eigenständigen Einsatz vor, sondern auch als wichtige Komponenten auf dem Weg zur vollständigen Pack-Integration.

Das Verständnis dieser Grundlagen des Batteriemodul-Designs schafft die Grundlage dafür, wie moderne EV-Systeme sich von Modulen zu größeren, stärker integrierten Packs entwickeln, ohne Zuverlässigkeit oder Sicherheit zu verlieren.

Der Übergang zur Pack-Ebene-Integration

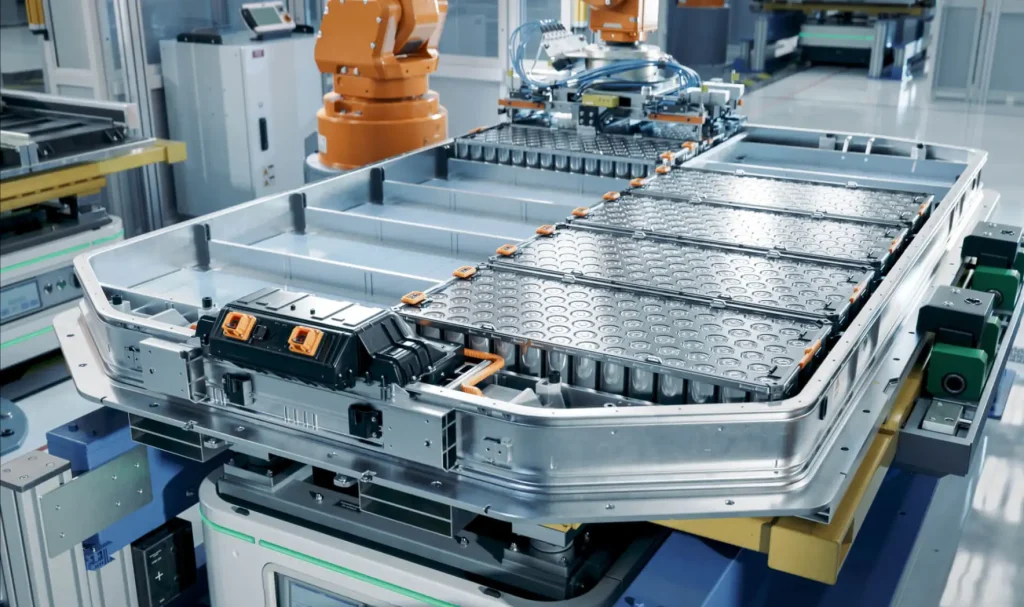

Während sich die Batterietechnologie für Elektrofahrzeuge weiterentwickelt, beobachten wir einen bedeutenden Wandel vom traditionellen Zell-zu-Modul (CTM)-Setup hin zu stärker integrierten Architekturen wie Zell-zu-Paket (CTP) und Zell-zu-Chassis (CTC). Jeder Ansatz beeinflusst, wie Batterien gebaut werden, wie Raum genutzt wird und letztlich, wie viel Leistung und Reichweite Ihr EV bieten kann.

- CTM (Zelle-zu-Modul): Zellen werden zunächst zu Modulen zusammengefasst, dann bilden die Module das Pack. Dies ist das klassische Design – leicht zu warten, aber aufgrund zusätzlicher Komponenten schwerer und größer.

- CTP (Cell-to-Pack): Zellen überspringen die Modulphase und verbinden sich direkt mit dem Pack. Dies reduziert das Gewicht und verbessert die Energiedichte, wodurch die Packs kleiner und effizienter werden.

- CTC (Zelle-zu-Chassis): Zellen sind direkt in den Fahrzeugrahmen integriert, wodurch zusätzliche Verpackungsteile entfallen und der Raum noch weiter maximiert wird.

Der Haupttreiber für den Wechsel zu pack-level Integration ist Effizienz. Mehr Integration bedeutet leichtere Packs, bessere thermische Verwaltung und insgesamt verbesserte Leistung – alles entscheidend für Elektrofahrzeuge auf dem deutschen Markt, bei denen Reichweite und Zuverlässigkeit oberste Priorität haben.

Natürlich bringt der Umstieg auf CTP oder CTC Herausforderungen wie thermische Steuerung, Sicherheitsprotokoll-Updates und komplexere Pack-Designs mit sich. Hier kommt LEAPENERGY mit unserer hybriden CTP-Technologie ins Spiel – ein intelligenter Mittelweg, der modulare Wartbarkeit mit der hohen Dichte und Effizienz der pack-level Integration verbindet. Dieser Ansatz hält die Fertigung flexibel und liefert gleichzeitig die leichten, leistungsstarken Packs, die deutsche Fahrer wünschen.

Fortschrittliche Technologien für Integration

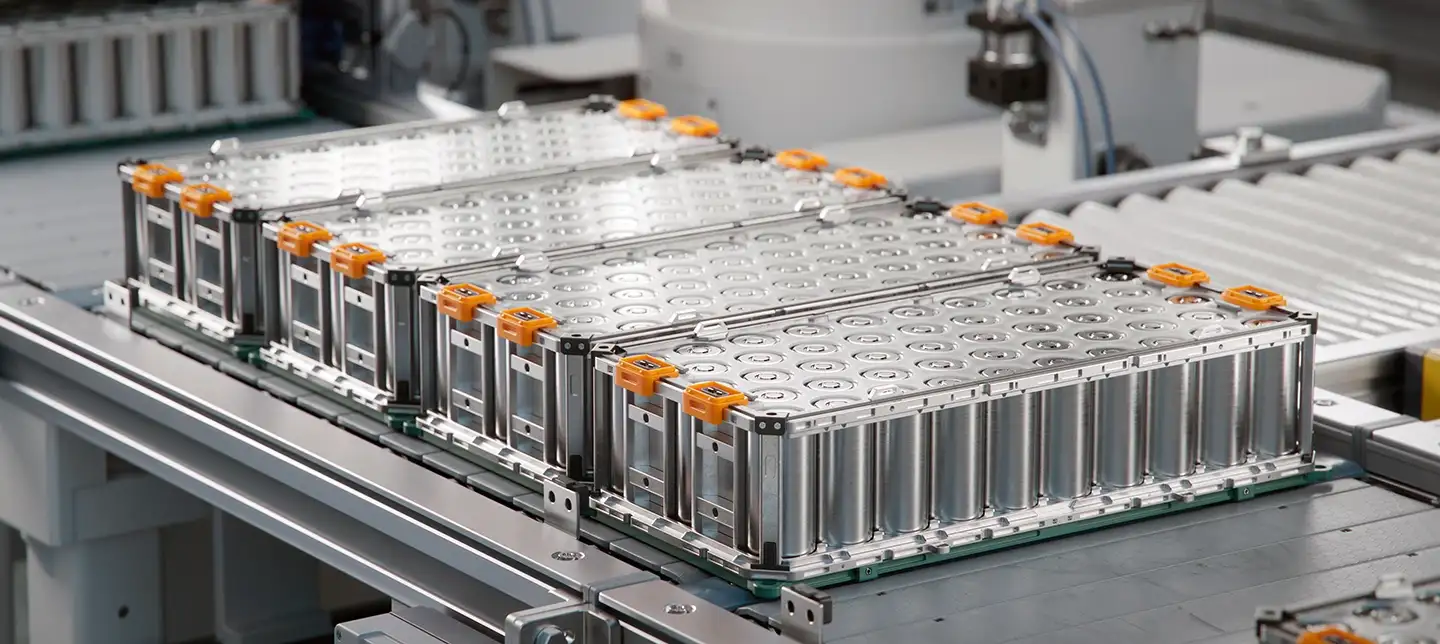

Wenn es darum geht, die Integration in EV-Batteriepacks zu steigern, sind fortschrittliche Technologien der Game-Changer. Bei LEAPENERGY konzentrieren wir uns stark auf Zell-zu-Pack (CTP) Zellbefestigungsmethoden die die Pack-Stabilität verbessern und das Gewicht reduzieren. Im Gegensatz zu traditionellen Designs, die auf Module setzen, ermöglicht CTP, dass Zellen direkt in die Pack-Struktur passen, überschüssiges Material einsparen und die Energiedichte verbessern.

Hier sind die Entwicklungen, die die Zukunft prägen:

Innovationen bei Zellbefestigungen: Neue Klebstoffe, Schweißtechniken und mechanische Klammern sichern die Zellen besser, während sie eine effiziente Wärmeableitung ermöglichen. Das bedeutet sicherere, zuverlässigere Packs, die Belastungen standhalten, ohne zusätzliches Volumen.

Aufkommende Trends bei CTC und CTB: Cell-to-Case (CTC) und Cell-to-Board (CTB) Architekturen gewinnen an Bedeutung. Diese Methoden integrieren Zellen noch tiefer in die physische Struktur der Batterie, reduzieren Verkabelung und Anschlüsse. Sie vereinfachen die Montage und verbessern das thermische Management.

Modulare Hybridlösungen: Hybride Designs kombinieren das Beste aus modularen und direkten Integrationsansätzen. LEAPENERGY hat proprietäre Systeme entwickelt, die Wartbarkeit bewahren und gleichzeitig die Pack-Dichte maximieren. Dieses Gleichgewicht hilft, den Anforderungen des deutschen Marktes an Leistung und Wartungsfreundlichkeit gerecht zu werden.

LEAPENERGYs proprietäre Technologien umfassen auch präzise Fertigungsprozesse und intelligente Schnittstellen-Designs, die sowohl die Haltbarkeit der Packs als auch die elektrische Leistung verbessern. Durch das Vorantreiben dieser Grenzen gestalten wir die Zukunft hochintegrierter, effizienter EV-Batteriepacks, die auf deutsche Fahrer zugeschnitten sind.

Optimierungstechniken für Dichte, Effizienz und Leistung

Beim Design von EV-Batteriepacks ist die Steigerung der Energiedichte oberstes Ziel. Höhere Dichte bedeutet längere Reichweite und weniger Gewicht – entscheidend für deutsche Fahrer, die das Potenzial ihres Elektrofahrzeugs maximieren möchten. Wir erreichen dies durch die Optimierung der Zell-Anordnung und die Minimierung leerer Räume mittels intelligenter EV-Verpackungslayouts und fortschrittlicher Technologien. Modulare Batteriemontage Prozesse.

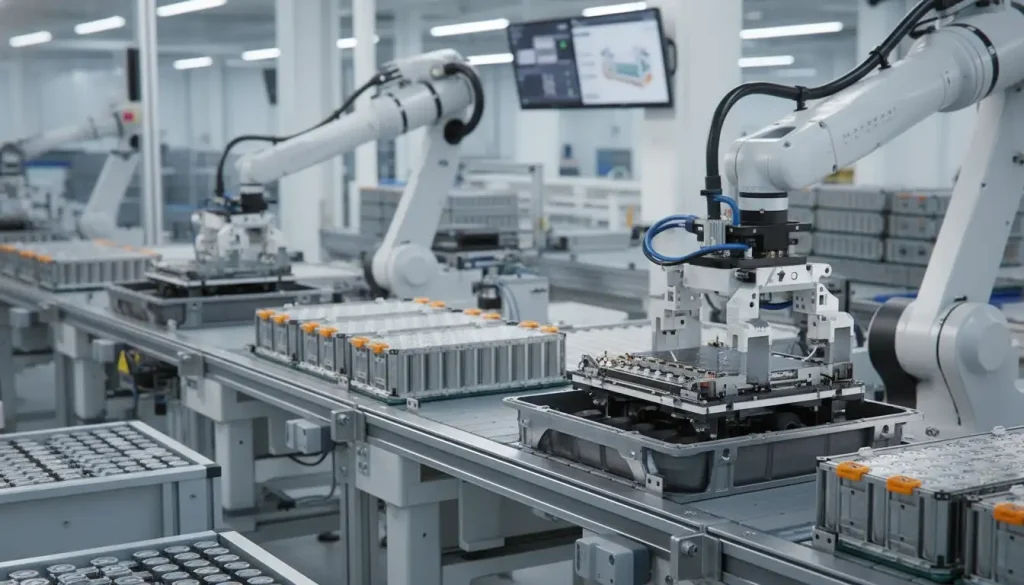

Effizienz hängt auch eng mit Fertigungsabläufen zusammen. Optimierte Produktionsmethoden reduzieren Kosten, ohne die Qualität zu beeinträchtigen. Schlanke Montagelinien und Automatisierung erleichtern den Bau konsistenter, zuverlässiger Batteriepacks in großem Maßstab. Dieser Ansatz unterstützt eine bessere Effizienz bei der Batteriepacks-Herstellung, um Herstellern zu helfen, die wachsende Nachfrage zu erfüllen.

Unter der Haube umfasst die Leistungsoptimierung die Balance zwischen Energieabgabe, Thermomanagement und elektrischem Design. Durch den Einsatz von realen Tests und Simulationen setzen wir quantitative Benchmarks die Spannungstabilität, Wärmeabfuhr und Zykluslebensdauer messen. Diese datengestützten Erkenntnisse leiten Verbesserungen, die den Batterypack sicherer, langlebiger und reaktionsschneller auf der Straße machen.

Wichtige Optimierungsstrategien umfassen:

- Enge Zell-zu-Paket-Montage zur Reduzierung unnötiger Materialien

- Fortschrittliches Thermomanagement zur Aufrechterhaltung optimaler Betriebstemperaturen

- Elektrische Layout-Optimierung für geringeren Widerstand und schnellere Ladung

- Standardisierte Fertigungsschritte zur Verbesserung der Ausbeute und Reduzierung von Fehlern

Durch die Fokussierung auf diese Bereiche liefern wir EV-Batteriepacks, die die Dichte, Effizienz und Leistung bieten, die Fahrer in Deutschland verlangen — und das alles bei skalierbarer und kosteneffizienter Produktion.

Sicherheit und Wartungsfreundlichkeit in integrierten Batteriesystemen

Sicherheit hat oberste Priorität bei der Entwicklung hochintegrierter EV-Batteriepacks. Mit der erhöhten Energiedichte und der engeren Verpackung von Zell-zu-Paket-Systemen wird das Management von Risiken des thermischen Durchgehens unerlässlich. LEAPENERGY geht dieses Problem mit fortschrittlichen, KI-gesteuerten Batteriemanagementsystemen (BMS) an, die Temperatur und Spannung in Echtzeit überwachen und Unregelmäßigkeiten schnell erkennen, bevor sie eskalieren.

Im Servicebereich legt LEAPENERGY den Fokus auf modulare Designs die es einfacher machen, Batteriepacks zu inspizieren, zu reparieren und auszutauschen, ohne das gesamte System zu zerlegen. Dieser Ansatz reduziert nicht nur Ausfallzeiten, sondern erfüllt auch strenge deutsche regulatorische Standards für Batteriesicherheit und Wartungsfreundlichkeit. Funktionen wie zugängliche Sicherheitsventile für EVs und standardisierte Hochspannungsanschlüsse gewährleisten sowohl die Sicherheit der Nutzer als auch die Einhaltung bundesweiter Richtlinien.