Phase 1: Validierung der technischen Fähigkeit & Designrobustheit

Engineering-Verifikation und -Validierung (V&V)

Zuerst frage ich: Folgt der Lieferant einem strukturierten V-Model für V&V?

Dies stellt sicher, dass die Tests schrittweise mit den Konstruktionsanforderungen übereinstimmen. Ich konzentriere mich darauf, ob der Prototyp diese kritischen technischen Ziele erreicht:

- Wärmemanagement: Kann das System sichere Betriebstemperaturen aufrechterhalten?

- Energiedichte: Erfüllt es die erwartete Kapazität pro Volumen oder Gewicht?

- Strukturelle Integrität: Ist das Paket mechanisch stabil und robust unter Belastung?

Das Erreichen dieser theoretischen Grenzen bestätigt die technische Präzision und Reife des Designs im Prototypenstadium.

Verborgene Systemrisiken & Fehlerpfade

Zellleistungsfähigkeit ist nur ein Teil. Ich bin besorgt über systemweite Fehlerarten die zunächst nicht offensichtlich sein könnten. Wichtige Fragen sind:

- Wie reagiert das Battery Management System (BMS) auf sekundäre Fehler wie Stillstand der Kühlpumpe?

- Sind Fehlerpfade über einfache Zellfehler hinaus abgebildet, wie thermischer Durchbruch oder Verkabelungsfehler?

Proaktives Fehler-Möglichkeits- und Einflussanalyse (FMEA) auf Systemebene ist hier entscheidend, um Risiken aufzudecken, die nach der Produktion eskalieren könnten.

Design for Manufacturing (DFM) Bereitschaft

Ein handgefertigter Prototyp wird oft nicht gut auf die Produktion übertragen. Ich bewerte:

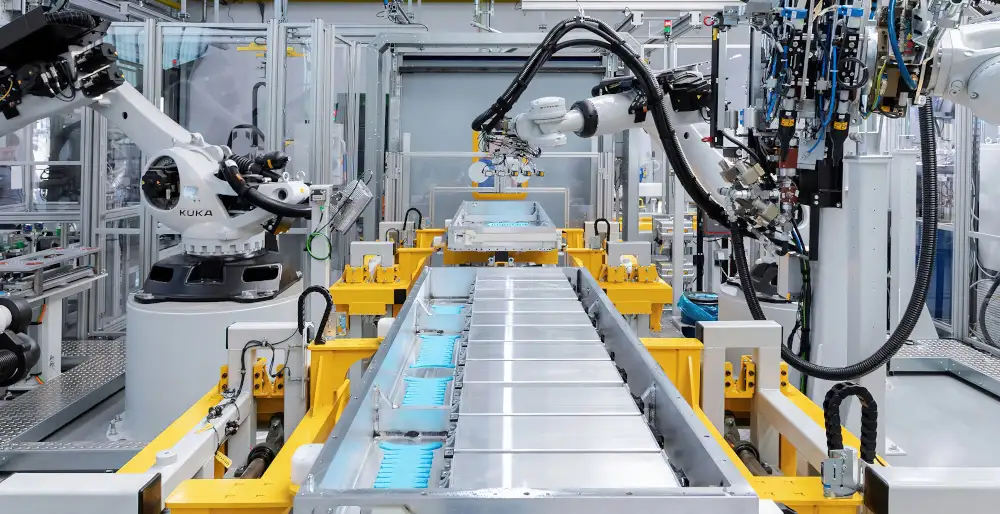

- Ist das Design optimiert für Massenproduktionstechniken (z.B. automatisiertes Schweißen statt manuellen Lötens)?

- Gibt es klare Merkmale, die auf Prozesskonsistenz und Qualitätskontrolle abzielen?

- Unterstützen die Herstellungsverfahren Wiederholbarkeit und Skalierbarkeit?

Frühe DFM-Bewertung sagt voraus, ob der Lieferant zuverlässige Mengen ohne kostspielige Neugestaltungen liefern kann.

| Fokusbereich | Wichtige Fragen | Was ich suche |

|---|---|---|

| Engineering V&V | Erfüllt der Prototyp die Konstruktionsziele? | Thermomanagement, Energiedichte, Struktur |

| Systemrisikobewertung | Werden versteckte Fehlerpfade identifiziert? | BMS-Reaktion, thermischer Durchbruch, System-FMEA |

| Design for Manufacturing (DFM) | Ist die Bereitschaft für die Massenproduktion erkennbar? | Automatisierte Prozesse, konsistente Montagemethoden |

Diese erste Phase legt den Grundstein, um die technische Fähigkeit und Designrobustheit des Lieferanten zu vertrauen, bevor es weitergeht.

Phase 2: Belastungstests & Zuverlässigkeitsbewertung

Während der Prototypenphase ist Belastungstests unerlässlich, um die tatsächlichen Grenzen des Batteriesystems zu bewerten. Der „Zerstörungstest“ treibt den Prototyp bis zum Versagen, um zu zeigen, ob die Batterie kontrolliert reagiert oder katastrophale thermische Ereignisse erleidet. Diese Fehlermodus-Analyse ist entscheidend – sie zeigt, ob potenzielle Risiken wie thermischer Durchbruch beherrschbar oder gefährlich sind.

Die Überprüfung von Accelerated Life Testing (ALT)-Protokollen hilft, die Langzeitstabilität und Umweltresilienz zu bestätigen. Sie möchten transparente ALT-Daten, die zeigen, wie die Batterie unter extremen Bedingungen wie Vibration, Temperaturschocks und hoher Luftfeuchtigkeit performt. Dies stellt die Zuverlässigkeit nicht nur heute, sondern während des gesamten Produktlebenszyklus sicher.

Software spielt hier ebenfalls eine entscheidende Rolle. Die Überprüfung der Validierung des Battery Management Systems (BMS) während der Prototypenphase bedeutet, seine Fähigkeit zu bewerten, Algorithmen in Echtzeit fein abzustimmen. Ein flexibles und robustes BMS verbessert Sicherheit und Effizienz, indem es sich an reale Belastungen anpasst, bevor die Produktion beginnt.

Für tiefere Einblicke in die Sicherstellung der Batteriezuverlässigkeit durch Tests, schauen Sie sich unseren Leitfaden an zu Bewertung der langfristigen Zuverlässigkeit chinesischer Batteriesystemlieferanten. Die frühzeitige Verifizierung von Stressreaktionen hält Ihr Projekt auf dem richtigen Weg zu langlebigen, sicheren Batteriesystemen.

Phase 3: Prozesskontrolle & Ingenieurtechnische Reife

Die Bewertung eines Batteriesystemlieferanten in der Prototypenphase bedeutet, tief in ihre Prozesskontrolle und Ingenieurtechnische Reifeeinzutauchen. Hier ist, worauf Sie achten sollten:

Anforderungsverfolgung

- Bestätigen Sie, dass jede Funktion im Prototyp auf das ursprüngliche Anforderungsspezifikationsdokument (PRD) zurückzuführen ist.

- Suchen Sie nach Lücken, bei denen der Prototyp kritische Anforderungen möglicherweise verpasst.

- Dieser Schritt stellt sicher, dass die Ausrichtung an Ihren Projektzielen erfolgt und spätere Überraschungen vermieden werden.

Vollständigkeit der Dokumentation

- Überprüfen Sie, ob Testberichte, Materialzertifikate und Montageprotokolle gründlich und gut organisiert sind.

- Qualitätsdokumentation in diesem Stadium signalisiert einen Lieferanten, der die Bedeutung von Rückverfolgbarkeit und Qualitätskontrolle versteht.

- Rote Flagge: Unordentliche oder unvollständige Dokumentation deutet oft auf Probleme während der Massenproduktion hin.

Ursachenanalyse-Fähigkeit

- Bewerten Sie, wie der Lieferant mit Problemen umgeht: Nutzen sie strukturierte Methoden wie 5 Why oder die 8D-Methodik anstatt schnelle Patches?

- Starke Ursachenanalyse (RCA) bedeutet, dass Probleme richtig gelöst werden, wodurch das Risiko wiederholter Fehler reduziert wird.

| Schlüsselelement | Was zu überprüfen ist | Warum es wichtig ist |

|---|---|---|

| Anforderungsverfolgung | Verbindung von Prototyp-Funktionen mit PRD | Sichert vollständige Anforderungsabdeckung |

| Vollständigkeit der Dokumentation | Qualität der Testberichte & Protokolle | Signalsystem für Prozessdisziplin und Qualitätskontrolle |

| Ursachenanalyse | Verwendung der 5-Why / 8D-Methoden | Ermöglicht tiefgehende, nachhaltige Lösungen |

Diese Phase ist entscheidend, um Produktionsherausforderungen frühzeitig vorherzusehen. Ein Lieferant mit ausgereiften technischen Kontrollen bereitet Sie auf eine reibungslosere Einführung neuer Produkte (NPI) und eine bessere langfristige Zuverlässigkeit vor.

Für weitere Einblicke in das Management technischer Frührisiken lesen Sie unseren detaillierten Leitfaden zu fünf versteckten Risiken bei der Beschaffung von Batteriepacks jenseits technischer Spezifikationen.

Phase 4: Kommunikation & Änderungsmanagement (Die „weichen“ Hard Skills)

Effektive Kommunikation und Änderungsmanagement sind während des Prototypenvalidierungsprozesses entscheidend. Ein Schlüsselelement ist die Steuerung von Designänderungen, insbesondere wie der Lieferant Engineering Change Orders (ECOs) während der Iterationsphase handhabt. Sie möchten eine schnelle, präzise Umsetzung von Designänderungen sehen, ohne neue Probleme einzuführen oder andere Systemfunktionen zu beeinträchtigen. Dies stellt sicher, dass Verbesserungen reibungslos erfolgen und die Gesamtsystemstabilität gewahrt bleibt.

Ebenso wichtig ist die bereichsübergreifende technische Überprüfung. Der direkte Zugang zu thermischen, mechanischen und elektrischen Ingenieuren – anstatt gefilterter Kommunikation durch Vertriebsteams – ist unerlässlich. Diese direkte Zusammenarbeit zwischen Ingenieuren beschleunigt die Fehlerbehebung, ermöglicht eine schnelle Identifikation und Lösung von Problemen. Wenn Lieferanten offene, technische Dialoge fördern, ist das ein starkes Zeichen dafür, dass sie die komplexen Wechselwirkungen im Batteriesystem verstehen und schnell auf Herausforderungen reagieren können.

Starke Kommunikation in Kombination mit robustem Änderungsmanagement unterstützt einen reibungslosen Ablauf der Neueinführung (NPI) und hilft, versteckte Systemrisiken frühzeitig zu erkennen, um die Grundlage für eine zuverlässige Serienproduktion zu schaffen. Für weitere Einblicke in das Management von Lieferantenkomplexitäten während der Prototypenphase lesen Sie unsere Ressource zu häufigen Fehlern von OEMs bei EV-Batteriepacks.

Warum LEAPENERGY den Standard für Prototypenbewertung setzt

LEAPENERGY führt die Bewertung von Batteriesystemlieferanten und die Validierung von Prototypen an, indem sie ein rigoroses internes Prüf- und Validierungsprotokoll (V&V) anwendet, das über die üblichen Kundenanforderungen hinausgeht. Ihre gründlichen Tests decken alles ab, von thermischem Management und struktureller Integrität des Batteriepacks bis hin zu beschleunigten Lebensdauertests (ALT), um sicherzustellen, dass der Prototyp zuverlässig die Designrobustheit und Systemfehleranalyse auf Systemebene erfüllt.

Was LEAPENERGY auszeichnet, ist ihr kollaborativer Ansatz – sie behandeln jedes Projekt als Partnerschaft, nicht nur als Liefervertrag. Diese Denkweise hilft, Risiken frühzeitig zu minimieren, indem versteckte Systemrisiken identifiziert und die Logik des Batteriemanagementsystems (BMS) während der Prototypenphase verfeinert wird. Ihr Fokus auf bereichsübergreifende technische Überprüfung und Echtzeit-Designänderungssteuerung hält die Entwicklung effizient und transparent.

Zusätzlich verpflichtet sich LEAPENERGY zu vollständiger Datenoffenlegung, indem sie detaillierte Testergebnisse und Erkenntnisse zu Fehlerarten offen teilen. Diese offene Kommunikation schafft Vertrauen und unterstützt fundierte Entscheidungen im gesamten Prozess der Neueinführung von Produkten (NPI). Erfahren Sie mehr über ihre fortschrittlichen Standards in 800V EV-Batterien und wie ihr Ansatz Sicherheit und Qualität fördert. Dieses Engagement stellt sicher, dass Kunden ein zuverlässiges, herstellbares Batteriesystem erhalten, das bereit ist, die Anforderungen des Marktes in Deutschland mit Vertrauen zu erfüllen.