Batterypack für Elektrofahrzeuge

Wenn Sie versuchen herauszufinden wie OEMs EV-Batteriepacks-Lieferanten bewerten, suchen Sie nicht nach Theorie — Sie versuchen zu entscheiden wer das Programm erhält.

Und Sie kennen bereits die Einsätze.

Heute kann das Batterypack 35–50% der Gesamtkosten für EV ausmachen. Ein falsch eingeschätzter Lieferant bei Kosten pro kWh, Produktionskapazität, oder Sicherheitsleistung kann Ihr SOP-Datum, Ihre Marge und Ihren Markenruf in einem einzigen Modellzyklus sprengen.

In diesem Leitfaden sehen Sie die genauen Schlüssel Kriterien, die zählen wenn Top-Automobilhersteller EV-Batteriepack-Lieferanten bewerten in 2025–2026:

- Wie Beschaffungsteams wirklich vergleichen geliefert $/kWh vs. Gesamtkosten des Eigentums

- Warum nachgewiesene Massenproduktionsfähigkeit, Sicherheitszertifizierungen und Felddaten jetzt die “innovativen Technik”-Folien übertreffen

- Wie Lieferkettenresilienz, Lokalisierung und IRA/EU-Konformität still und heimlich Lieferantenlisten entscheiden oder ruinieren

- Wo Entwicklungsgeschwindigkeit, BMS-Integration und Nachhaltigkeitskennzahlen den Ausschlag bei zwei ähnlichen Angeboten geben

Wenn Sie eine RFI/RFQ vorbereiten, als Packlieferant präsentieren oder Ihren aktuellen Partner auf die Probe stellen, ist dies das interne Bewertungsrahmenwerk das OEMs tatsächlich verwenden — und wo clevere Teams einen Vorteil erlangen, bevor der Vertrag überhaupt unterschrieben wird.

Was OEMs wirklich bei EV-Batteriepacks-Lieferanten suchen

Wenn Sie einen EV-Batteriepack-Lieferanten wählen, kaufen Sie nicht nur Hardware — Sie sichern Kosten, Risiko und Markenreputation für das nächste Jahrzehnt. Als jemand, der auf der OEM-Seite sitzt, kann ich sagen, dass wir eine EV-Batteriepack-Lieferanten mit einer sehr spezifischen, sehr unerbittlichen Linse bewerten.

Wer Entscheidet tatsächlich beim OEM

Sie verkaufen nicht an „den OEM“. Sie verkaufen an eine kleine Gruppe von Personen, die alle ein Vetorecht haben:

- Einkauf / Beschaffung – Verantwortlich für die Beschaffungsstrategie, Preisgestaltung, kommerzielle Bedingungen und Risiko des EV-Batteriepacks.

- Ingenieurwesen (Fahrzeug + Energiespeicherung + E/E) – Verantwortlich für Pack-Architektur, Integration, BMS-Schnittstellen, Sicherheit und Validierung.

- Qualität & Werkseinführung – Verantwortlich für IATF-Mentalität, APQP/PPAP und ob Ihr Pack ohne Abschaltung einer Linie in Serie laufen kann.

- Finanzen & Programmmanagement – Verantwortlich für TCO, Business Case, Cashflow und Markteinführungstiming.

- After-Sales / Service – Verantwortlich für Garantie-Risiko, Feldfehler und Wartungsfähigkeit Ihres kundenspezifischen EV-Batteriepacks.

Wenn eine dieser Gruppen das Vertrauen in einen Batteriepack-OEMverliert, sind Sie raus.

Warum die Wahl des Lieferanten jetzt entscheidend ist

Für moderne EV-Programme kann das EV-Batteriepack leicht darstellen:

- 30–40 % der Fahrzeug-BOM-Kosten

- Der wichtigste Treiber für Reichweite, Sicherheit und Garantie-Risiko

- Die größte einzelne Ursache für Markteinführungsverzögerungen wenn Lieferanten bei Kapazität oder Lieferzeiten übertreiben

Wählen Sie den falschen Hersteller von EV-Batteriepacks, und Sie erhalten:

- Instabil Kosten des Batteriepacks pro kWh beeinflussen

- Feldprobleme, die Rückrufe und Markenschäden auslösen

- Lieferkettenunterbrechungen, die Werke stilllegen und Margen schmälern

Deshalb behandeln OEMs Beschaffung von Automobilbatteriepacks als eine Entscheidung auf Vorstandsebene, nicht nur eine weitere Angebotsanfrage.

Wie OEMs EV-Batteriepack-Lieferanten wirklich bewerten

Intern verwenden wir einen strukturierten, bewertungskartenbasierten Rahmen, um jeden EV-Batteriepack-Lieferanten auf der Shortlist zu vergleichen. Es umfasst in der Regel:

- Kosten & TCO – Lieferkosten pro kWh, Garantie-Rückstellungen, Recycling.

- Technologie & Leistung – Energiedichte, Zyklenlebensdauer, 400V vs. 800V Kompatibilität.

- Kapazität & Lieferzeit – Tatsächliche installierte GWh vs. PowerPoint-Aussagen.

- Qualität & Sicherheit – Zertifizierungen, Prozessfähigkeit, Sicherheitsbilanz.

- Lieferkette & Lokalisierung – Einhaltung von Vorschriften in Deutschland/Europa, China+1, IRA-Bereitschaft.

- Nachhaltigkeit & Finanzielle Gesundheit – CO₂ pro kWh, Bilanzstärke.

- Partnerschaft & Unterstützung – Co-Entwicklung, Vor-Ort-Unterstützung, After-Sales.

Jede EV-Batteriepack-Fabrik, die Top-OEMs beliefern möchte, muss alle diese Anforderungen erfüllen, nicht nur eine oder zwei. Wenn ich einen individuellen EV-Batteriepack Partner für den deutschen Markt bewerte, ist dies der genaue Filter, den ich verwende—denn alles Weniger zeigt sich später als Anlagenstillstand, Rückrufaktionen oder gescheiterte Geschäftsmodelle.

Gelieferte Kosten pro kWh und Gesamtkosten des Eigentums

Wenn OEMs einen EV-Batteriepack-Lieferanten bewerten, sind die gelieferten Kosten pro kWh der erste harte Filter. In unseren eigenen Angebotsanfragen definieren wir es ganz einfach:

- Zellkosten (einschließlich Ertragsverlust und Ausschuss)

- Pack-Herstellung (Gehäuse, BMS, Kühlung, Arbeit, Gemeinkosten)

- Logistik (Verpackung, Binnenfracht, See/Luft, Versicherung)

- Zölle, Tarife und lokale Steuern bis zur Endmontageanlage

Wir normalisieren dies immer auf eine $ / kWh am OEM-Fabriktor, was es uns ermöglicht, jeden Hersteller von EV-Batteriepacks auf einer sauberen, vergleichbaren Basis zu vergleichen.

Aber OEMs beschränken sich nicht nur auf den Listenpreis. Sie modellieren Gesamtkosten des Besitzes (TCO) für EV-Batterien über 8–15 Jahre, und hier trennen sich die Geister schnell:

- Garantiereserven: Erwartete Ausfälle während der Garantiezeit, von Anfang an einkalkuliert.

- Feldausfallraten: Historische ppm und reale Rückläufe von Packs nach Klima, Anwendungsfall und Kilometerstand.

- Service- und Ersatzkosten: Arbeitsstunden, Zugänglichkeit des Packs, Modul- vs. Komplettpaket-Austausch, Schulung der Händler.

- Recycling und Lebensende: Wer bezahlt, wer besitzt die wiedergewonnenen Materialien und wie das in die zukünftige Beschaffung von Packs eingebunden ist.

Für Programme in Deutschland ist uns auch sehr wichtig Preisstabilität. OEM-Einkaufsteams werden jeden EV-Batteriepack-Hersteller dazu drängen, sich zu verpflichten zu:

- Preisanpassung an klare Indizes (Lithium, Nickel, Kupfer, Wechselkurse) mit Ober- und Untergrenzen zu koppeln.

- Absicherungsstrategien damit keine Seite durch Rohstoffspitzen ausgelöscht wird.

- Langfristige Preiskurven die mit Volumensteigerungen und Lernkurvenspareffekten übereinstimmen.

In RFQ-Modellen führen wir typischerweise mehrere Kostenszenarien pro Lieferant durch:

- Basisszenario: Angebot von $/kWh mit vereinbarter Indexierung.

- Hoch-Rohstoff-Szenario: Stresstest für Lithium/Nickel-Preise und beobachten, wer aus dem Gleichgewicht gerät.

- Verschleiß-Szenario: unterschiedliche Annahmen zur Zykluslebensdauer und Ausfallraten, die in zusätzliche Garantie- und Servicekosten einfließen.

So betrachten OEMs in Deutschland die Beschaffung von EV-Batteriepacks heute: nicht „Wer ist heute am günstigsten?“, sondern „Wer hat die niedrigsten risiko-adjustierten Gesamtkosten pro kWh über die Laufzeit des Programms?“

Wenn Sie eine umfassendere Übersicht darüber wünschen, wie führende Akteure bei Kosten und Technologie abschneiden, lohnt es sich, Ihre Shortlist mit den wichtigsten Namen in diesem globale Anbieterübersicht für EV-Batteriepacks zu vergleichen.

Technologiereife und Energiedichte-Ziele

Wenn OEMs einen EV-Batteriepack-Lieferanten bewerten, sind Technologiereife und Energiedichte-Ziele unverhandelbar. Wenn Ihr EV-Batteriepack nicht das richtige Gleichgewicht zwischen Bereitschaft, Reichweite und Zuverlässigkeit erreicht, kommen Sie nicht auf die Shortlist.

Minimale Technologiereife, die OEMs erwarten

Für einen neuen EV-Batteriepack wollen die meisten OEMs:

- TRL 7–8 oder höher: Vollständiger Pack in Fahrzeug-Prototypen nachgewiesen, nicht nur Zellenergebnisse im Labor.

- Eine klare Validierungshistorie: Zell → Modul → Pack-Tests, mit Korrelation zu realen Fahrbedingungen in Deutschland.

- Dokumentiert DFMEA/PFMEA und Design-Freeze-Meilensteine, die zeigen, dass Sie bereit für die Massenproduktion sind, nicht noch experimentieren.

Wenn Sie bahnbrechende Chemien oder strukturelle Packs vorstellen, werden Sie aufgefordert, zu beweisen, dass die Technik stabil genug ist, um 8–10 Jahre im Einsatz zu sein, nicht nur für Pressemitteilungen.

Energiedichte-Benchmarks nach Segment

OEMs vergleichen Anbieter von EV-Batteriepacks anhand von gravimetrischer (Wh/kg) und volumetrischer (Wh/L) Energiedichte auf Pack-Ebene, nicht nur im Zell-Datenblatt.

Typische Zielwerte heute (Pack-Ebene, Fokus auf den deutschen Markt):

- Einstiegs-/Wert-Elektrofahrzeuge (LFP-lastig)

- ~130–160 Wh/kg

- ~250–320 Wh/L

- Mainstream-Crossovers / SUVs (NMC, NCA)

- ~160–190 Wh/kg

- ~320–400 Wh/L

- Premium-/Performance-Elektrofahrzeuge

- 190+ Wh/kg

- 400+ Wh/L

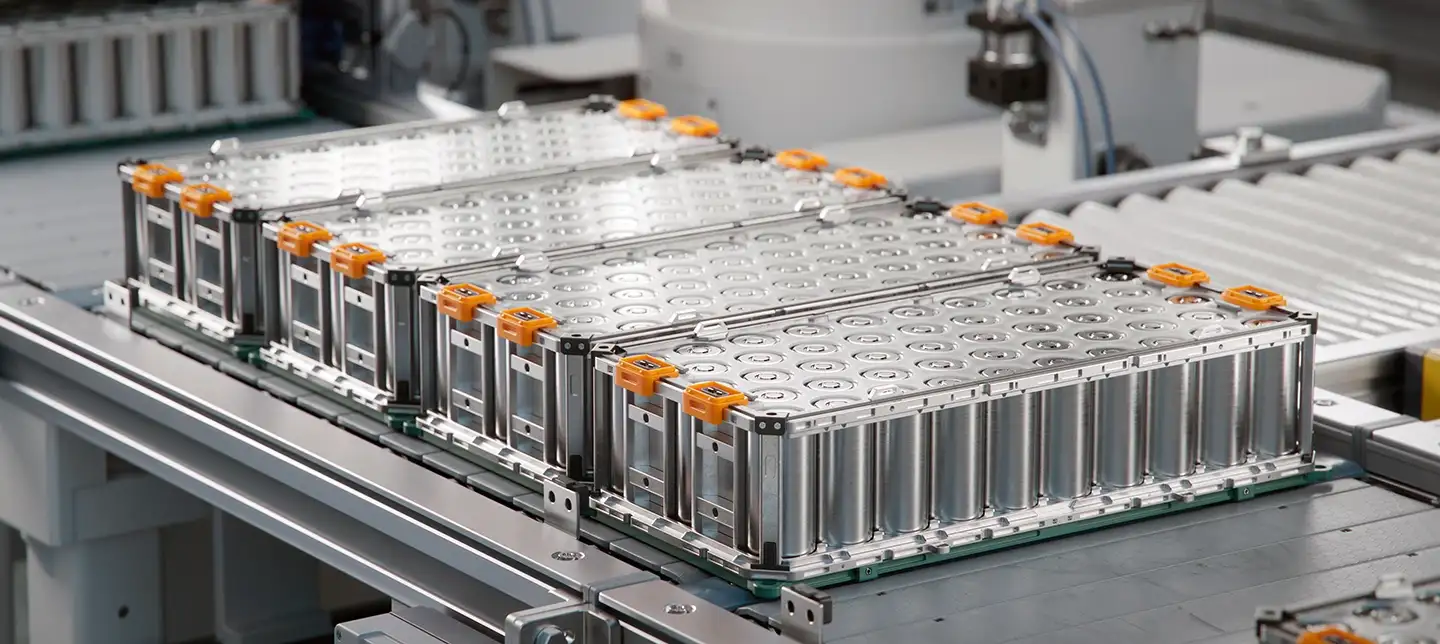

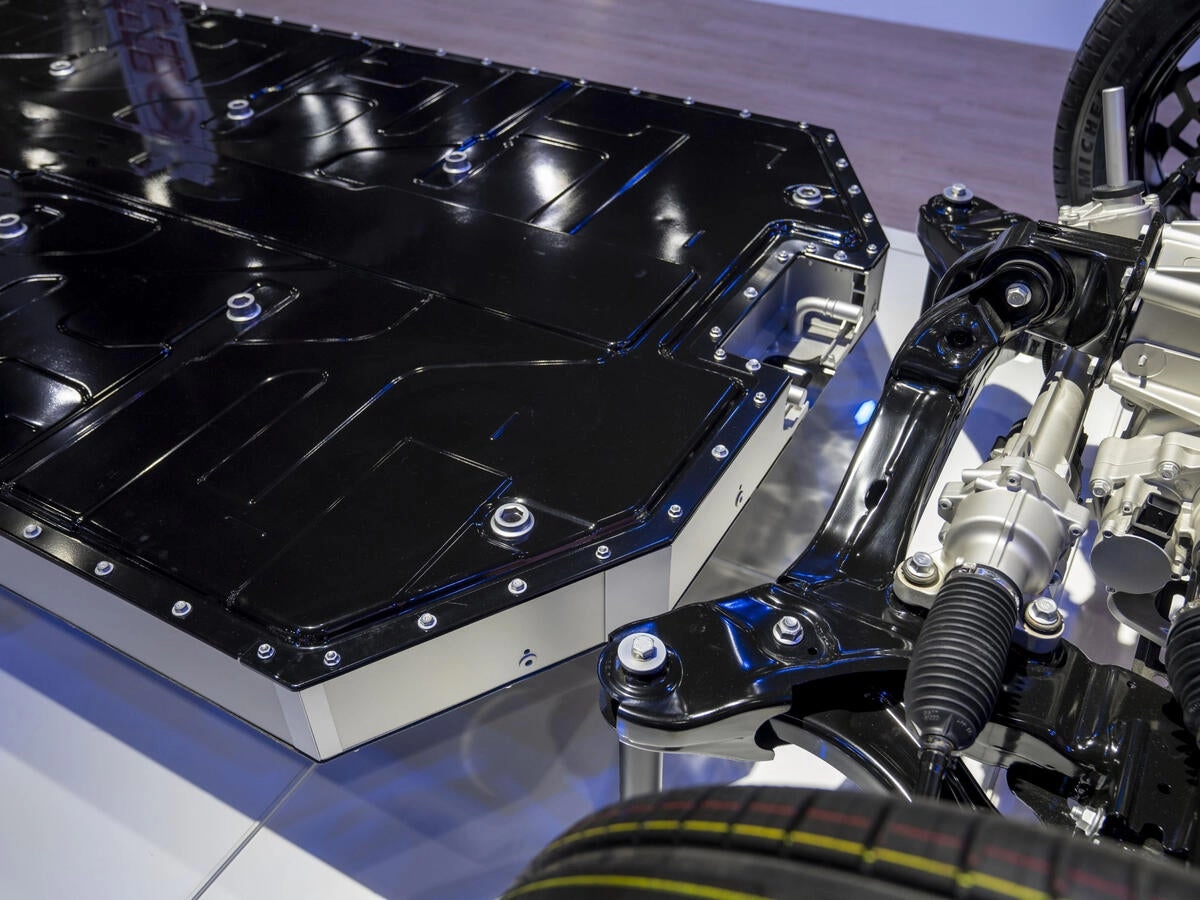

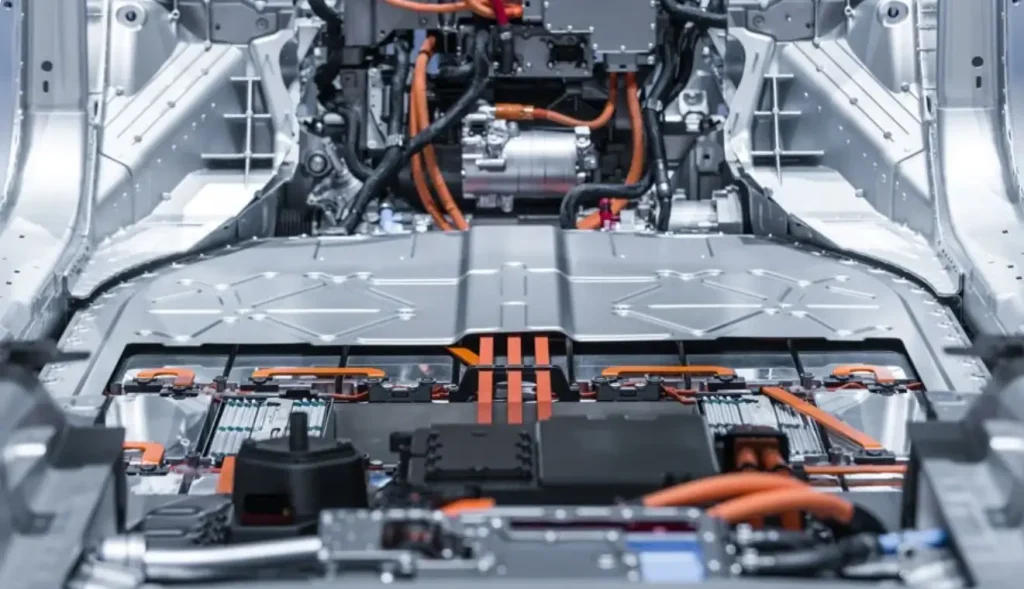

OEMs erwarten auch, dass Sie zeigen, wie Sie die Dichte im Laufe des Programms verbessern und ob Sie neuere Formate wie CTP (Zelle-zu-Paket) und strukturelle Pack-Designs die die Dichte weiter vorantreiben. Zum Beispiel entwickeln wir um CTP- und CTC-Batterietechnologien wenn OEMs Reichweite der nächsten Generation und Kostenstruktur wünschen.

Erwartungen an die Lebensdauer im realen Einsatz

Auf dem Papier beeindruckt die Zählung der Zyklen niemanden mehr. OEMs suchen nach:

- 1.500–2.000+ vollständigen Äquivalentzyklen auf Pack-Ebene bei gemischten Autobahnen/Stadtprofilen in Deutschland.

- 70–80% SOH (Zustand der Gesundheit) verbleibend am Ende der Lebensdauer unter realistischem DC-Schnellladegebrauch.

- Bewährt Kalenderlebensdauer bei erhöhten Temperaturen (z. B. Klima in Südwest- und Sonnenregionen).

Sie werden gebeten, zu zeigen:

- Verschlechterungskurven nach Klima, Ladestrom, und Fahrprofil

- Wie Ihr Packungsdesign und Ihr Thermosystem das Garantierisiko über 8–10 Jahre / 100.000–150.000+ Meilen reduzieren

Kompatibilität der Plattformen 400V vs. 800V

Die meisten OEMs planen Multi‑Plattform-Strategien, daher neigen sie zu EV-Batteriepacks-Lieferanten, die beide handhaben können 400V und 800V Architekturen oder eine Roadmap anbieten, um dorthin zu gelangen.

Was sie prüfen:

- Unterstützung für 400V Systeme auf heutigen Hochvolumenplattformen

- Klare Kompatibilitäts- oder Migrationspfade zu 800V für Next-Gen-Schnelllade- und Leistungsprogramme

- Spannungsbereich, Isolationsdesign und BMS-Fähigkeit, die mit höheren Systemspannungen abgestimmt sind

Wenn Ihre Packs nur für eine Spannungsstufe abgestimmt sind, werden Sie als Nischenlösung gesehen. OEMs bevorzugen Partner, die bereits verstehen, wie 400V vs. 800V Batteriepattformen Ändern des Packungslayouts, Kühlung, Verkabelung und Kostenstruktur, ähnlich wie in dieser Aufschlüsselung 400V vs 800V EV-Batteriepacksplattformen.

Innovation vs bewährtes Technologierisiko

OEMs balancieren zwischen Wetten auf Innovation und Vermeidung von Markteinführungsfehlern. In der Praxis neigen sie dazu, EV-Batteriepack-Lieferanten zu bevorzugen, die:

- Nutzung bewährte Chemien (LFP, NMC) aber innovieren in Packungsarchitektur, Wärmedesign, und BMS-Steuerungen

- Anbieten Schritt-für-Schritt-Verbesserungen (z.B. CTP, strukturelle Packs, optimierte Kühlung) mit validierten Daten und Flottenversuchen

- Zeigen Redundanzpläne falls eine neue Technologie unterperformt (Fallback-Zelllieferanten, alternative Chemien, gedrosselte Schnelllade-Strategien)

Wenn Sie demonstrieren können:

- Reife Technologie (TRL 7–9)

- Wettbewerbsfähige Energiedichte und Zyklenlebensdauer

- Ein realistischer Fahrplan für 400V- und 800V-Plattformen

Sie heben sich als EV-Batteriepacks-Lieferant hervor, der die OEM-Batterielieferanten-Auswahlkriterien erfüllt, ohne sie unnötigen Markteinführungsrisiken auszusetzen.

Bewährte Produktionskapazität und Zuverlässigkeit der Lieferzeiten

Wenn OEMs einen EV-Batteriepack-Lieferanten bewerten, sind bewährte Produktionskapazität und echte Zuverlässigkeit der Lieferzeiten unverhandelbar. Wenn Sie nicht liefern können, ist alles andere egal.

Installierte GWh-Kapazität vs. vertraglich vereinbarte Programme

OEMs fragen nicht nur: „Wie hoch ist Ihre GWh-Kapazität?“ Sie fragen:

- Aktuell installierte GWh vs. realistischer Jahresausstoß

- Wie viel Kapazität bereits gebunden ist durch andere Kunden

- Wie viele Linien für die Automobilindustrie qualifiziert sind, nicht nur Pilotläufe

Wenn ein Lieferant 10 GWh angibt, aber 8 GWh bereits gebunden sind, bleiben nur 2 GWh Spielraum. Wir zeigen immer eine klare Kapazitätskarte nach Werk, Linie und Kunde damit OEMs genau sehen können, was tatsächlich verfügbar ist.

Pünktliche Lieferbilanz

Pünktliche Lieferung ist mehr wert als eine schöne PowerPoint-Präsentation. OEMs prüfen:

- 3–5 Jahre pünktliche Lieferquote für Packs und Module

- Korrelation zwischen „Nennleistung“ und tatsächlichen Lieferungen

- Logistikleistung in deutsche Werke (Port-Engpässe, Zoll, Inlandfracht)

Wir teilen typischerweise historische OTD > 95% Daten, plus wie wir Programme während Störungen geschützt haben, ähnlich den Lektionen aus der realen Welt in dieser Aufschlüsselung von EV-Batteriepack-Herstellung in Deutschland, Deutschland, und Japan.

Ramp-Up-Risiko: 10k bis 500k+ Packs

Das größte Risiko bei der Beschaffung von EV-Batteriepaketen ist der Übergang von Pilotphase (10k/Jahr) to Serienproduktion (500k+/Jahr). OEMs wollen den Nachweis, dass:

- Sie ein ähnliches Volumenmuster bereits skaliert haben

- Sie haben Werkzeug, Automatisierung und Personalplanung für jede Rampenphase

- Sie bewältigen Einführungsvolatilität (Zeitplanänderungen, Mischungsänderungen, Nacharbeit)

Wir präsentieren in der Regel Rampenszenarien mit festen Einschränkungen: Personal, Schichten, OEE-Ziele und Pufferkapazität, damit der OEM sieht, wie wir den Startchaos vermeiden.

Lieferzeiten-Erwartungen nach Region

Lieferzeit vom Auftrag bis zur Lieferung ist jetzt ein strategischer Hebel, insbesondere für OEMs in Deutschland. Typische Erwartungen:

- Nordamerika / lokale Verpackungsanlage: ~6–10 Wochen Auftrag bis Lieferung

- Transpazifik (Asien nach Deutschland): 12–16+ Wochen inklusive Seefracht und Zollabfertigung

- Europa: ähnliche Zeitfenster, angepasst an regionale Vorschriften und den Transport

Wir sichern ab frostiges Horizont + flexibler Horizont Modelle, damit OEMs genau wissen, was fest ist vs. anpassbar innerhalb des Planungsfensters.

Kapazitätsreservierungen und Take-or-Pay-Klauseln

Hochvolumen-OEM-Programme sichern in der Regel Kapazitätsreservierungen gestützt durch:

- Take-or-Pay-Klauseln (OEM verpflichtet sich zu einem Mindestvolumen oder zahlt eine Gebühr)

- Gestaffelte Kapazitätsgebühren vs. Stückpreis Struktur

- Erhöhungszusagen an Meilensteine gebunden (SOP, Ramp-Jahr, Facelift)

Von unserer Seite aus verwenden wir diese Werkzeuge, um Investitionen in neue Linien und lokale Werke zu rechtfertigen. Vom OEM-Seite aus erhalten sie garantierte Slots und vorhersehbare Lieferzeiten. Der Schlüssel ist transparente Modellierung von Kosten, Risiko und Volumen, nicht vage Versprechen.

Qualitätssysteme und Produktionsreife für einen EV-Batteriepacks-Lieferanten

Wenn ein EV-Batteriepacks-Lieferant nicht auf Qualität und Wiederholbarkeit festgelegt ist, ist nichts anderes wichtig. Wenn ich einen EV-Batteriepacks-Hersteller für große Programme in Deutschland bewerte, frage ich im Wesentlichen: „Kannst du den gleichen sicheren, leistungsstarken Pack eine Million Mal hintereinander bauen?“

Kernqualitätszertifizierungen, die OEMs erwarten

Für eine ernsthafte Beschaffung von Automobilbatteriepacks ist die Basis unverhandelbar:

- IATF 16949 – Das ist die Eintrittskarte. Ohne sie öffnen die meisten OEMs in Deutschland nicht einmal Ihre Angebotsanfrage.

- VDA 6.3 – Besonders wichtig, wenn Sie an deutsche oder globale OEMs liefern; starke VDA-Audit-Ergebnisse schaffen schnell Vertrauen.

- ISO 9001 & ISO 14001 – Qualitäts- und Umweltmanagement sind jetzt Grundvoraussetzungen für jeden EV-Batteriepacks-OEM.

- Sicherheits- & prozessspezifische Zertifikate – UL, IEC und lokale Sicherheitsnormen untermauern die Aussage, dass Ihre Automobilbatteriefabrik tatsächlich produktionsbereit ist.

Wenn ein EV-Batteriepacks-Lieferant auf Anfrage keine aktuellen Zertifikate und Auditberichte vorlegen kann, ist das ein Warnsignal.

APQP, PPAP und Änderungsdisziplin

Auswahlkriterien für OEM-Batterielieferanten in Deutschland sind stark prozessorientiert. Der EV-Batteriepacks-Lieferant muss Automotive-APQP/PPAP leben und atmen:

- APQP (Erweiterte Produktqualitätsplanung)

- Strukturierte DFMEA/PFMEA für Zellen, Module und Packs

- Klare Steuerungspläne für alle kritischen Sicherheits- und Funktionsschritte

- PPAP (Produktionsfreigabeprozess)

- Vollständiges PPAP-Paket für den EV-Batteriepack: Dimensionale, Leistungs-, Sicherheits- und Softwaretests

- Run-at-rate, um zu beweisen, dass die Linie das Volumen aufrechterhalten kann, nicht nur Pilotproduktionen

- Änderungsmanagement

- Formeller ECN/ECR-Prozess

- Keine stillen Änderungen an Zellen, BMS, thermischen Komponenten oder Software

- OEM-Genehmigung erforderlich für alles, was Sicherheit, Leistung oder Lebensdauer beeinflussen kann

Dieses Maß an Disziplin ist entscheidend, um Ausfallraten im Feld und Garantie-Risiken für deutsche EV-Programme unter Kontrolle zu halten.

Prozessfähigkeit und Fehlerziele

Für die Produktion von Automobilbatteriepaketen verlassen sich OEMs nicht auf Vermutungen; sie betrachten harte Qualitätskennzahlen:

- Prozessfähigkeit bei Schlüsselparametern

- Ziel Cpk ≥ 1,67 bei kritischen Merkmalen (Schweißqualität, Isolationswiderstand, Lecktests, Drehmoment, Hochvoltprüfungen usw.)

- Inline-Überwachung und statistische Prozesskontrolle (SPC) an jeder wichtigen Station

- Fehlerquoten-Erwartungen

- PPM (Fehler pro Million) Ziele, die pro Komponente und pro Pack vereinbart wurden

- Klare Roadmap in Richtung „Null-Fehler“ bei sicherheitskritischen Operationen (z.B. Zellenschweißen, Hochspannungsisolierung, BMS-Flashen)

- Robuste Eindämmung und 8D-Problembehebung, wenn etwas entkommt

Ein guter OEM für EV-Batteriepacks zeigt echte Daten-Trends, nicht nur hübsche Präsentationen.

Was OEM-Werkstatt-Audits tatsächlich prüfen

Wenn ein OEM oder Tier‑1 in eine Automobilbatteriepack-Fabrik in Deutschland kommt, prüfen sie, ob die Werkstatt mit PowerPoint übereinstimmt:

- Liniendesign und -fluss – Klare Trennung von Hochspannungs-, sauberen Bereichen und mechanischer Montage; kein Chaos, keine ad-hoc-Lösungen.

- Rückverfolgbarkeit – Vollständige serielle Rückverfolgbarkeit vom Zell- bis zum Pack-Level, einschließlich BMS-Softwareversion, Drehmomentdaten, Leckageergebnisse und End-of-Line-Tests.

- Arbeitsanweisungen & Schulungen – Aktualisierte, visuelle Arbeitsanweisungen an jeder Station; Schulungsnachweise und Zertifikate der Bediener sind vorhanden.

- Fehlervermeidung – Poka‑Yoke bei Fehlmontagen, falschen Komponenten, Polaritätsproblemen und Software-Flashen; automatisierte Prüfungen auf Hochspannungs-Sicherheit.

- End-of-line-Tests – Funktionstests, Isolations-, Leckage-, Hochspannungs-Stresstests und Burn-in, wo erforderlich, alles im digitalen Rückverfolgbarkeitssystem protokolliert.

Wenn Sie EV-Batteriepack-Lieferanten für den deutschen Markt benchmarken möchten, beginnen Sie mit folgendem: Können sie eine echte OEM VDA 6.3/IATF-ähnliche Prüfung an jedem Tag, unangekündigt, bestehen? Diejenigen, die das können, sichern Ihren Markteinführungstermin, Garantieexposition und Markenreputation.

Thermomanagement und Pack-Dauerhaftigkeit

Wenn OEMs einen EV-Batteriepack-Lieferanten bewerten, sind Thermomanagement und Pack-Dauerhaftigkeit unverhandelbar. Wenn Ihr Pack die Hitze nicht kontrollieren kann, werden Sie nicht bezogen – egal, wie günstig Ihre Kosten pro kWh sind.

Kühl- und Heizstrategien, die tatsächlich funktionieren

OEMs untersuchen, wie Sie sowohl Kühlung als auch Heizung auf Zell- und Modulsebene handhaben:

- Flüssigkeitskühlplatten oder -kanäle zwischen Zellen/Modulen (Standard für mittel- bis hochleistungsfähige Elektrofahrzeuge in Deutschland)

- Direkte Kältemittelkühlung für Hochleistungsplattformen, die eine aggressive Wärmeabfuhr benötigen

- Integrierte Heizungen (PTC, Wärmepumpen oder eingebaute Elemente) um Packs im optimalen Bereich für schnelles Laden bei kaltem Wetter zu halten

- Intelligente BMS-Steuerung von Pumpen, Ventilen und Heizungen, damit das Pack beim täglichen Fahren oder Schnellladen nicht heiß läuft

Wenn Ihr EV-Batteriepack-Design nur auf passiver Kühlung für Anwendungsfälle in Deutschland setzt (Autobahnfahrt, Anhängelast, heiße Sommer), werden die meisten OEMs dies als hohes Risiko einstufen.

Hot- und Cold-Climate-Leistungsgrenzwerte

OEMs in Deutschland testen EV-Batteriepacks über extreme Temperaturbereiche, um die Hitze in Deutschland, die Wüsten in Deutschland und Winter in Deutschland zu simulieren. Übliche Erwartungen:

- Zuverlässiger Betrieb bei -20°C bis +55°C Packtemperatur

- Minimale Schnelllade-Drosselung bei hohen Umgebungstemperaturen

- Akzeptable Leistung und Rekuperation auch nach Übernachtparken bei Temperaturen unter Null

- Begrenzter Leistungsverlust bei wiederholtem Gebrauch Schnellladung + Schnellladung Zyklen

Wenn Ihr EV-Batteriepack sowohl bei Hitze als auch bei Kälte keine Leistung halten kann, werden Ihre Garantie-Modelle und TCO-Zahlen stark beeinträchtigt.

Vibration, Stoß- und Korrosionsprüfung

Haltbarkeit hängt nicht nur von der Temperatur ab. OEMs führen aggressive Tests durch, um zu beweisen, dass Ihr Automobilbatteriepack echte Einsatzzyklen in Deutschland überlebt:

- Vibration und Stoß um Schlaglöcher, unebene Straßen und Offroad-Nutzung zu simulieren

- Korrosion und Salzsprühnebel für Küsten- und Schneegürtelstaaten (Straßensalz ist brutal)

- Wasser- und Staubeintritt (IP-Bewertungen), um Hochspannungs-Komponenten zu schützen

Tier-1-Lieferanten, die bereits nach Deutschland liefern, verfügen in der Regel über umfangreiche Daten. Wenn Sie Lieferanten vergleichen und etablierte Akteure auf Märkten wie Deutschland, Europa und China betrachten – wie in dieser Übersicht der Top-Hersteller von EV-Batteriepaketen in Deutschland– ist dies ein guter Referenzpunkt für Validierungsstandards.

Thermisches Design, Degradation und Garantie-Risiko

Thermisches Design ist direkt verbunden mit Kapazitätsverlust, Leistungsabfall und Kalenderalterung– alles Faktoren, die die Garantie kosten beeinflussen:

- Schlechte Kühlung = Hot Spots = beschleunigte Degradation bei bestimmten Zellen oder Modulen

- Ungleichmäßige Temperatur = Ungleichgewicht = reduzierter nutzbarer SOC-Bereich und mehr BMS-Eingriffe

- Bessere thermische Steuerung = langsamerer Abbau, weniger Feldfehler und kleinere Garantie-Rückstellungen

OEMs werden Ihre Lebensdauertests bei hoher Temperatur vergleichen mit ihren internen Kostenmodellen. Wenn Ihr Akku bei Hot-Cycle-Profilen zu viel Kapazität verliert, sieht die Gesamtkosten des EV-Akku-Packs schlecht aus—auch wenn der anfängliche Packpreis attraktiv ist.

Wie die thermische Leistung in die TCO einfließt

Die thermische Leistung ist ein wichtiger Faktor in OEM-TCO- und RFQ-Modellen:

- Prognostizierte Degradationskurven → Restwert und erwartete Austauschrate

- Stromverbrauch des Kühlsystems → realistische Reichweite und Energiekosten pro Meile

- Prognosen für Garantieansprüche bei thermisch bedingten Ausfällen → zusätzliche Kosten pro Pack in OEM-Kostenmodellen

Wenn Sie bei der Beschaffung von EV-Akku-Packs gewinnen möchten, benötigen Sie klare, transparente Daten, die zeigen, wie Ihr thermisches Managementdesign die Degradation reduziert, gegen thermisches Durchgehen schützt und die langfristigen Kosten des OEM senkt—nicht nur eine schöne Spezifikation.

BMS-Software, Steuerungen und Cybersicherheit

Wenn OEMs einen Anbieter von EV-Batteriepacks bewerten, können die Software und Steuerungen des Battery Management Systems (BMS) den Deal entscheiden. Hardware kann auf dem Papier ähnlich aussehen, aber wie das BMS überwacht, schützt und mit dem Fahrzeug kommuniziert, zeigt echte Differenzierung.

Kernfunktionen des BMS OEMs Benchmark

Automobil-OEMs werden einen EV-Batteriepack-OEM bei einigen unverzichtbaren BMS-Funktionen auf Herz und Nieren prüfen:

- Zell- und Packschutz: schneller, zuverlässiger Über‑Spannungs-, Unter‑Spannungs-, Überstrom- und Kurzschluss-Schutz. Keine Fehlalarme, keine langsamen Reaktionen.

- Thermisches Management: geschlossener Regelkreis für Heizer, Pumpen, Lüfter und Ventile, um die Zellen im optimalen Bereich zu halten, unabhängig vom Klima, von Hitze in der Wüste bis zu Wintern in Mitteleuropa.

- Zustandsabschätzung: robuste SOC- (Ladungszustand) und SOH- (Gesundheitszustand) Algorithmen, die über Jahre hinweg genau bleiben, nicht nur unter Laborbedingungen.

- Balancierung: aktive oder passive Balancierstrategien, die die Energiedichte schützen, ohne die Zyklenlebensdauer zu beeinträchtigen.

- Diagnose und Fehlerbehandlung: klare DTCs (diagnostische Fehlercodes), sichere Rückfallmodi und detaillierte Ereignisprotokolle, die OEMs tatsächlich nutzen können.

Wenn Sie sich als seriöser Hersteller von EV-Batteriepacks oder als Anbieter maßgeschneiderter EV-Batteriepacks in Deutschland positionieren, müssen diese Fähigkeiten bewiesen werden, nicht nur versprochen.

Datenqualität, Diagnosen, SOH/SOC-Genauigkeit

OEMs betrachten das BMS jetzt als ein Datenprodukt:

- Hochauflösende, zeitlich synchronisierte Daten (Spannungen, Ströme, Temperaturen) über das gesamte Pack, Module und Zellen hinweg.

- SOC-Genauigkeit innerhalb weniger Prozent über die gesamte Lebensdauer, auch bei niedrigen Temperaturen und hohen C-Raten.

- SOH-Tracking das Verschlechterung und verbleibende Nutzungsdauer vorhersagt, nicht nur eine einfache Schätzung der „Gesundheit in Prozent“.

- Fortschrittliche Diagnostik: Zellungleichgewichtstrends, interne Widerstandsmessungen und ereignisbasiertes Logging, das schnelle Ursachenanalyse und Garantieverteidigung unterstützt.

Saubere, gut strukturierte Daten sind ebenfalls ein Muss für prädiktive Wartung, Flottenanalysen und jede langfristige Gesamtkosten des Batteriepacks Modellierung.

Integration mit Fahrzeug-ECUs und Software-Stacks

Ein Anbieter von EV-Batteriepacks auf dem deutschen Markt muss nahtlos mit Legacy- und Next-Gen-Fahrzeugplattformen integrieren:

- Standardsbasierte Kommunikation: typischerweise CAN, CAN FD, manchmal Ethernet, unter Verwendung von OEM-spezifischer oder standardisierter Nachrichtenübermittlung.

- Enge Integration mit VCU/PCU: Drehmomentbegrenzungen, Leistungsverringerung, DC-Schnelllade-Steuerung und thermische Strategien müssen nahtlos mit der Fahrzeugsteuerungseinheit und dem Antriebsstrang abgestimmt sein.

- Kompatibilität der Software-Toolchain: Unterstützung für OEM-Kalibrierungstools, Over-the-Air-Flash-Systeme und CI/CD-Prozesse.

- Klare APIs und Dokumentation: OEM-Softwareteams erwarten stabile Schnittstellen und Versionskontrolle, keine Black Boxes.

Stärkere Integrationsunterstützung überwiegt oft einen etwas niedrigeren Preis pro kWh für das EV-Batteriepack, da sie das Markteinführungsrisiko und Softwareüberarbeitungen reduziert.

Cybersicherheits- und OTA-Anforderungen

Cybersicherheit ist heute ein wichtiger Punkt bei jeder ernsthaften Bewertung von EV-Batteriepacks:

- Einhaltung von ISO/SAE 21434 und UNECE R155/R156 für Cybersicherheit und Software-Update-Management.

- Sicherer Bootvorgang, authentifizierte Firmware, verschlüsselte Kommunikation und gehärteter Diagnostikzugang.

- OTA-Update-Fähigkeit für BMS-Firmware mit Rollback-Optionen und strengen Validierungsprozessen.

- Klare Handhabung von Penetrationstestergebnissen, Schwachstellenoffenlegung und Zeitplänen für Patch-Rollouts.

OEMs möchten den Nachweis, dass ein Hersteller von Batteriepacks Fahrzeuge über mehr als 10 Jahre mit Software-Updates sicher halten kann, nicht nur bei Serienstart.

Gemeinsame Entwicklung von BMS-Funktionen mit OEMs

Für Programme in Deutschland, insbesondere Hochvolumen- oder Flaggschiff-Elektrofahrzeuge, bevorzugen OEMs oft Batteriepacks-Lieferanten, die bereit sind, BMS-Funktionen gemeinsam zu entwickeln:

- Gemeinsame Gestaltung von Schnellladeprofilen, thermischen Strategien und leistungsbezogenen Grenzen je nach Fahrmodus.

- Geteilte Eigentümerschaft oder lizenzierte Nutzung von Schlüsselalgorithmen und Diagnosen des BMS.

- Gemeinsam ansässige Ingenieurteams, die schnell vom Prototyp bis zum Serienstart mit Kalibrierungsschleifen und Echtzeit-Debugging vorankommen.

Lieferanten, die eine echte Partnerschaftsmentalität im Bereich BMS-Software, Steuerung und Cybersicherheit zeigen, erzielen in der Regel bessere Bewertungen als „Build-to-Print“-Anbieter, auch wenn ihr Erstangebot nicht das günstigste ist.

Nachhaltigkeit, CO2-Fußabdruck und Kreislaufwirtschaft bei der Bewertung von EV-Batteriepacks-Lieferanten

Wenn ich einen EV-Batteriepack-Lieferanten auf dem deutschen Markt betrachte, ist Nachhaltigkeit kein „Nice-to-have“ mehr. Sie beeinflusst direkt die Beschaffungsentscheidungen, insbesondere für OEMs im Rahmen von IRA, EPA und kommenden EU-Regeln. Wenn ein Batteriepacks-Hersteller seine Umweltleistung nicht mit harten Daten nachweisen kann, landet er schnell auf der Shortlist.

Scope 1–3 Emissionen auf Pack-Ebene

Für jeden EV-Batteriepack-Lieferanten, den ich ernst nehme, erwarte ich:

- Vollständige Scope 1–3-Emissionsverfolgung bei Pack-Ebene, nicht nur Zellproduktion

- Klare Aufschlüsselung von:

- Scope 1: direkte Emissionen aus der Fabrik

- Scope 2: gekaufte Elektrizität (mit deutschem Strommix oder erneuerbarem Anteil)

- Scope 3: abgebautes Material, Raffination, Logistik und End-of-Life

- Daten strukturiert zur Unterstützung von digitalem Batteriepasse Anforderungen und ESG-Berichterstattung der OEMs

Dies ist heute Standard bei ernsthaften Ausschreibungen und Angebotsanfragen für die Beschaffung von EV-Batteriepackungen.

kg CO₂e/kWh Benchmarks in Ausschreibungen

OEMs in Deutschland fordern von jedem EV-Batteriepack-Hersteller ein Angebot für:

- kg CO₂e pro kWh auf Packebene, nicht nur pro Zelle

- Getrennte Werte für:

- Produktion in Deutschland vs. importierte Packs

- Verschiedene chemische Zusammensetzungen (NMC vs. LFP usw.)

Wenn Sie nicht im niedrigen zweistelligen kg CO₂e/kWh-Bereich liegen Bereich mit einem Fahrplan zur weiteren Reduzierung, verlieren Sie Punkte in der RFQ-Kosten-Risiko-Nachhaltigkeits-Scorecard.

Recycelter Inhalt und regulatorische Schwellenwerte

Wir bauen unsere Beschaffungsstrategie für EV-Batteriepacks auf folgender Annahme auf:

- OEMs werden eine Mindestmenge an recyceltem Material fordern für Nickel, Kobalt, Lithium und Aluminium

- Deutsche Käufer werden zunehmend nach Folgendem fragen:

- % recycelter Inhalt nach Masse

- Zertifizierte Quellen (z. B. inländische Recyclingpartner)

- Zukünftige IRA- und Landesgesetze werden höhere Schwellenwerte für recycelte Inhalte fordern für lokale Anreize

Lieferanten, die bereits sinnvolle Ziele für recycelte Inhalte erreichen, haben einen klaren Vorteil.

Second-Life-, Repurposing- und Recycling-Partnerschaften

Um die Gesamtbetriebskosten und das Risiko zu reduzieren, erwarte ich von einem EV-Batteriepack-OEM Folgendes:

- A definierter Second-Life- oder Repurposing-Pfad (stationäre Speicherung, Backup-Strom usw.)

- Unterzeichnete Partnerschaften mit:

- Lizenzierte Recycler in Deutschland

- Second-Life-Integratoren, die gebrauchte Packs zurücknehmen können

- Klare Rücknahme, Demontage und geschlossene Kreislaufwirtschaft Prozesse

Dies trägt nicht nur zur Nachhaltigkeit bei; es verbessert den Restwert und hilft OEMs, die Ziele der Kreislaufwirtschaft zu erreichen.

Wie Nachhaltigkeitsbewertungen die Lieferantenbewertung beeinflussen

Bei der Auswahl von Batterielieferanten ist Nachhaltigkeit jetzt eine gewichtete Position, kein Punkt am Ende:

- CO₂-Fußabdruck (kg CO₂e/kWh), recycelter Anteil und Kreislaufwirtschaftspläne fließen direkt in die Bewertung der EV-Batterielieferanten ein

- Ein starkes Nachhaltigkeitsprofil kann:

- Bei gleichen Kosten und Technologien Gleichstand auflösen

- Einen leicht höheren Preis pro kWh für den EV-Batteriepack rechtfertigen, wenn dadurch Anreize genutzt oder regulatorische Risiken reduziert werden

- Schwache oder vage Nachhaltigkeitsdaten sind eine rote Flagge und während interner Überprüfungen einen Batteriepackshersteller ausschalten können

Wenn ich zwischen EV-Batteriepack-Lieferanten für Programme in Deutschland wähle, gewinnt in der Regel der mit glaubwürdigen Emissionsdaten, echten Recycling-Deals und einer Kreislaufwirtschafts-Roadmap den Langzeitwettbewerb.

Geistiges Eigentum, Lizenzierung und Exklusivität bei der Bewertung von EV-Batteriepack-Lieferanten

Wenn ich einen EV-Batteriepack-Lieferanten auf dem deutschen Markt bewerte, sind IP und Lizenzierung entscheidend. Wenn das geistige Eigentum nicht sauber ist, spielt der Rest des Angebots keine Rolle.

Eigentum an Pack-, Modul-, Thermik- und BMS-IP

Bei jedem EV-Batteriepack-OEM oder Automobilbatteriepack-Fabrik, mit der ich zusammenarbeite, möchte ich klar sehen, wer was besitzt:

- Pack- und Modul-Design-IP – Gehäuse, Modulstruktur, Busbars, Verkabelung

- Thermomanagement-IP – Kühlteller, Verteilersysteme, Kältemittel-/Glykol-Layouts

- BMS-Software & Algorithmen – SOC/SOH-Modelle, Sicherheitslogik, Diagnostik

- Mechanische Integration IP – Skateboard, strukturelles Pack und CTP-Schnittstellen

Ich dränge die Lieferanten dazu, dies im Vertrag klar zu regeln, damit es später keinen Streit darüber gibt, wer Designänderungen, Kostensenkungen oder Technologiewiederverwendung bei zukünftigen Programmen kontrolliert.

Lizenzierte Chemien vs. Eigenentwicklungen

Die meisten Kriterien bei der Auswahl von Batterielieferanten für Automobilhersteller in Deutschland unterscheiden jetzt Zellchemie-IP von Pack-System-IP:

- Wenn der EV-Batteriepack-Hersteller verwendet lizenzierte Chemien (LFP, NMC, Hoch-Manganese, etc.), ich möchte Nachweise über gültige Lizenzen und Lizenzgebührenstrukturen.

- Wenn sie behaupten In-house-Chemie oder spezielle Formulierungen, benötige ich Testdaten, Patente und klare Eigentumsverhältnisse, um Kopieren oder Verletzungen zu vermeiden.

Meine Regel: keine vagen Aussagen zu „proprietärer Chemie“ ohne Unterlagen und unabhängige Validierung.

Exklusivitätsrechte, Gebiete und Plattformvereinbarungen

Bei großen Programmen in Deutschland möchten OEMs oft Exklusivität um ihren Vorteil zu schützen:

- Plattformexklusivität – das Pack-Design und BMS werden nur auf der EV-Plattform dieses OEMs verwendet.

- Gebiets-Exklusivität – zum Beispiel darf der Lieferant das gleiche Pack nicht an einen direkten Wettbewerber in Deutschland verkaufen.

- Zeitlich begrenzte Exklusivität – für X Jahre oder für die Laufzeit des Programms gesperrt.

Ich balanciere dies mit dem Bedarf des Lieferanten, zu skalieren. Zu enge Exklusivität kann den Großhandelspreis eines EV-Batteriepacks weniger wettbewerbsfähig machen, daher gestalte ich die Exklusivität um tatsächliche Volumenverpflichtungen herum.

Freedom-to-Operate und Rechtsrisiko

In Deutschland, Freedom-to-Operate (FTO) ist verpflichtend. Ich erwarte von jedem EV-Batteriesystemlieferanten:

- Führen Sie formale FTO-Prüfungen in Schlüsselregionen durch (Deutschland, EU, China)

- Offenlegung jeglicher laufender IP-Streitigkeiten, Lizenzverpflichtungen oder vorheriger Vergleiche

- Stellen Sie den OEM gegen Ansprüche Dritter im Zusammenhang mit ihren Pack-, Modul-, Wärme- oder BMS-Designs frei

Wenn ein Lieferant bereits in umfangreichen Rechtsstreitigkeiten steckt oder keine IP-Freiheit bietet, ist das ein großes Warnsignal bei der Beschaffung.

Schutz der OEMs bei Co-Development

Wenn ich ein maßgeschneidertes EV-Batteriepack oder ein strukturelles Pack für Kunden in Deutschland co-entwickle, muss der Vertrag folgendes festlegen:

- Gemeinsame IP-Regeln – was im Besitz des OEM, des Lieferanten oder gemeinsam im Besitz ist

- Nutzungsrechte – kann der Lieferant generische Technologien für andere Kunden wiederverwenden, und kann der OEM Schnittstellen oder Software auf anderen Plattformen wiederverwenden

- Datenbesitz – BMS-Daten, Diagnosen und Flottenanalysen für den OEM zugänglich machen

- Ausstiegsplan – wenn die Beziehung endet, kann ein anderer EV-Batteriepack-Hersteller das gleiche Pack unter Lizenz bauen

So mache ich die Beschaffung von EV-Batteriepaketen zu einem verteidigungsfähigen langfristigen Vorteil, nicht zu einem rechtlichen Kopfschmerz, der auf mich wartet.

Partnerschaftsdenken in Beziehungen zu EV-Batteriepacklieferanten

Wenn OEMs in Deutschland einen EV-Batteriepacks-Lieferanten auswählen, kaufen sie nicht nur Hardware – sie setzen auf einen langfristigen Partner. Eine Verkäufermentalität reicht nicht aus.

Engagierte OEM-Kundenbetreuungsteams und klare Eskalationswege

Ein seriöser Hersteller von EV-Batteriepacks wird jedem OEM:

- A ein engagiertes Kundenbetreuungsteam (Vertrieb, Programmmanagement, Qualität, Technik)

- Rund-um-die-Uhr-Eskalationswege bei Sicherheits- oder Feldproblemen

- Direkten Zugang zu Entscheidungsträgern, nicht nur eine allgemeine Support-E-Mail

Wenn ein OEM für EV-Batteriepacks diese Struktur am ersten Tag nicht vorweisen kann, ist er nicht bereit für echtes Automobilgeschäft.

Feldfehleruntersuchung und Ursachenanalyse

Bei der Beschaffung von EV-Batteriepacks ist entscheidend, wie schnell und wie tief ein Lieferant reagiert, wenn etwas schiefgeht:

- Standard 8D / Ursachenanalyse mit klaren Zeitplänen

- Schneller Rückruf und Demontage von defekten Packs für forensische Analysen

- Transparente Datenfreigabe (BMS-Protokolle, Missbrauchstests, Prozessaufzeichnungen)

- Korrekturmaßnahmen, die in die Produktionslinie integriert sind, nicht nur PowerPoints

OEM-Batterielieferantenauswahlkriterien bevorzugen Lieferanten, die nachweisen können, dass sie echte Feldfehler ohne Drama behandelt haben.

Garantieabwicklung, Ersatzteile und Servicenetzwerk

Für Kunden in Deutschland bedeutet Ausfallzeit Vertrauensverlust. OEMs suchen nach EV-Batteriepacks-Lieferanten, die:

- Unterstützung Mehrjahresgarantien durch echte finanzielle Stärke abgesichert sind

- Behalten kritische Ersatzpakete und Module in regionalen Zentren verfügbar sind

- Integrieren mit dem Händler- und Servicenetzwerk des OEMs für schnelle Austausche

- Klare Bearbeitungszeiten für Garantieansprüche und Reparaturen

Gesamtkosten des Besitzes von EV-Batterien hängen direkt davon ab, wie sauber Garantie- und Ersatzteilverfügbarkeit gehandhabt werden.

Gemeinsame Roadmap und Co-Investitionen

Die besten OEMs für EV-Batteriepacks agieren wie langfristige Partner:

- Gemeinsame Technologieroadmaps für Chemie, Energiedichte, 400V/800V und Strukturpakete

- Mitbeteiligung an lokaler Produktion von EV-Batteriepacks oder Montagelinien für Packs in Deutschland

- Frühe Abstimmung auf nächste Plattformen, nicht nur die aktuelle Angebotsanfrage

So minimieren OEMs das Risiko zukünftiger Plattformen und sichern eine IRA-konforme, lokalisierte Versorgung mit EV-Batteriepacks.

Wie OEMs echte Partner vs. Anbieter erkennen

OEMs unterscheiden EV-Batteriepack-Lieferanten in „Anbieter“ und „Partner“ anhand von Signalen wie:

- Zeigen sie mit funktionsübergreifender Führung aufzutreten, oder nur Vertrieb?

- Zeigen sie Eigene Probleme schnell lösen, oder bei jedem Anspruch streiten und verzögern?

- Sind sie bereit zu ihr Design für EV-Batteriepacks anzupassen an die Service-Strategie des OEMs?

- Teilen sie Daten, Roadmaps und Risiken, oder hinter NDAs und vagen Folien verstecken?

Wenn Sie bei einer engen Bewertung von EV-Batteriepacks-Lieferanten ausgewählt werden möchten, benötigen Sie eine Partnerschaftseinstellung, zuverlässigen After-Sales-Support und die Struktur, um dies zu untermauern.

Rote Flaggen, die EV-Batteriepacks-Lieferanten schnell ausschließen

Wenn ich einen EV-Batteriepacks-Lieferanten auf dem Markt prüfe, töten einige rote Flaggen den Deal fast sofort. Wenn Sie eine dieser sehen, sollten Sie sie als Deal-Breaker behandeln.

Fehlende Sicherheits- und Qualitätszertifizierungen

Für jeden OEM oder Hersteller von EV-Batteriepacks sind fehlende oder veraltete Zertifizierungen ein klares Nein.

Sofortige rote Flaggen:

- Kein gültiges IATF 16949 oder automotive-Qualitätssystem

- Kein Pack-Level UN38.3 oder Transportzertifizierung

- Abgelaufene oder „in Bearbeitung“ Sicherheitsprüfungen ohne Zeitrahmen

- Unvollständige Dokumentation für IEC, SAE, oder lokale Anforderungen in Deutschland

Wenn ein Lieferant nicht nachweisen kann, dass er zertifiziert ist, können Sie seiner Qualität, Sicherheit oder Zuverlässigkeit bei EV-Batteriepacks nicht vertrauen.

Nicht überprüfbare Leistungs- und Missbrauchsdaten

Wenn ich die Zahlen nicht überprüfen kann, nehme ich an, dass sie nicht echt sind.

Achten Sie auf:

- Zykluslebensdauer-Aussagen ohne vollständige Testberichte (Bedingungen, Temperatur, DoD, C-Raten)

- Kein Transparenz Missbrauchstest Ergebnisse (Nagelpenetration, Quetschung, thermisches Durchgehen, Kurzschluss)

- Nur „interne Daten“ ohne Validierung durch Dritte oder OEM

- Ablehnung, reale Daten zu teilen Haltbarkeit oder Felderfolg-Daten

Bewertung des EV-Batteriepacks-Lieferanten hängt von Daten ab. Wenn sie diese verbergen, gehen Sie weg.

Single-Source-Zellen und kritische Materialien

Übermäßige Abhängigkeit von einer Quelle ist ein großes Risiko in der Lieferkette, insbesondere in Deutschland mit IRA- und Lokalisierungsdruck.

Rote Flaggen sind:

- Nur ein Zelllieferant qualifiziert ohne Plan für eine zweite Quelle

- Starke Abhängigkeit von einer einzigen Region (z.B. ein Land für alle Kathoden- oder Anodematerialien)

- Kein Strategiekonzept für Deutschland+1, Nordamerika oder EU-Diversifikation

- Kein Backup für kritische Komponenten wie BMS-ICs, Kontaktoren oder Kühleteile

Für ernsthaften Bezug von EV-Batteriepacks benötigen Sie Widerstandsfähigkeit, nicht Zerbrechlichkeit.

unrealistische Lieferzeiten und Kapazitätsversprechen

Wenn ein Hersteller von EV-Batteriepacks das Welt verspricht, es aber nicht beweisen kann, nehme ich an, dass er überverkauft.

Achten Sie auf:

- Große GWh „Kapazität“ auf Folien mit keinen laufenden Linien oder Automobilreferenzen

- Lieferzeiten, die nicht mit Werkzeug, Validierung und Hochlauf realistisch sind

- Keine Nachweise für Versand 10k → 100k → 500k+ Packs pro Jahr für jeden Kunden

- Kein klarer Plan für die Herstellung von Packs in Deutschland oder lokal für Deutschland

Wenn Produktionskapazitäts- und Lieferzeitangaben nicht mit Fabrikfotos, Personal- und Ausrüstungslisten übereinstimmen, ist das ein ernsthaftes Risiko.

Unklare Eigentumsverhältnisse an IP, Daten und Software

In der modernen EV-Batteriepack-Produktion sind IP und Software ebenso kritisch wie Hardware.

Rote Flaggen:

- Kein klares Abkommen darüber, wer besitzt BMS-Software, Kalibrierungsdaten oder Algorithmen

- Unklare Rechte für Batteriedaten, Cloud-Analytik oder Diagnosen

- Vage Lizenzierung bei Chemie, Modul- oder Packungsdesign-IP

- Laufende oder wahrscheinliche Rechtsstreitigkeiten im Zusammenhang mit Batterien in Deutschland oder der EU

Wenn Sie nicht klar definieren können, wer was besitzt, bereiten Sie sich später rechtliche, Garantie- und Integrationsprobleme vor.

Wenn ich EV-Batteriepacks für den deutschen Markt beschaffe, betrachte ich diese Warnzeichen als unverhandelbar. Ein seriöser EV-Batteriepack-Lieferant, egal ob Großhandel, maßgeschneidert oder vollständiger OEM-Partner, wird klare Antworten und solide Nachweise in all diesen Bereichen haben.

Verwendung dieses Kriterienrahmens zur Benchmarking Ihrer EV-Batteriepack-Lieferanten

Wenn ich einen EV-Batteriepack-Lieferanten für den deutschen Markt bewerte, behandle ich das wie ein strukturiertes Beschaffungsprojekt, nicht wie eine Bauchentscheidung. Ein einfaches, konsistentes Rahmenwerk hält alle ehrlich und ermöglicht es mir, einen etablierten EV-Batteriepack-Hersteller mit einem neuen Herausforderer anhand realer Daten zu vergleichen.

Erstellen Sie eine praktische Bewertungsübersicht für EV-Batteriepack-Lieferanten

Ich beginne mit einer einseitigen Bewertung, die widerspiegelt, wie OEMs und Tier-1-Unternehmen denken. Mindestens bewerte ich jeden EV-Batteriepack-Lieferanten anhand von:

- Gelieferte Kosten pro kWh & TCO (Preis, Logistik, Garantie-Risiko)

- Technologie & Leistung (Energiedichte, Zyklenlebensdauer, 400V/800V Kompatibilität)

- Kapazität & Lieferzeit (installierte GWh, Hochlauf-Risiko, regionale Versorgung)

- Qualität & Sicherheit (IATF 16949, UN38.3, Feld-Ausfallraten)

- Thermische & BMS-Fähigkeit (Thermomanagement, BMS-Software, Cybersicherheit)

- Lieferkette & Lokalisierung (IRA-konformer Inhalt, China+1, lokal-für-lokal)

- Nachhaltigkeit (kg CO₂e/kWh, Recycling, Second-Life-Optionen)

- Finanzielle Gesundheit & IP (Stabilität, IP-Eigentum, Freiheit zur Nutzung)

- Support & Partnerschaft (Ingenieurunterstützung, Service, Co-Entwicklung)

Jede Kategorie erhält ein Gewicht (zum Beispiel: Kosten 25%, Technik 20%, Qualität/Sicherheit 20%, Kapazität/Vorlaufzeit 15%, Lieferkette/Nachhaltigkeit 10%, Finanzen/IP 10%). Ich bewerte Lieferanten in jedem Bereich mit 1–5 und berechne dann eine Gesamtgewichtete Punktzahl.

Daten, die von jedem ausgewählten EV-Batteriepack-Lieferanten angefordert werden

Um die Scorecard realistisch zu machen, fordere ich immer denselben Datensatz von jedem EV-Batteriepack-OEM oder Automobilbatteriepack-Fabrik an:

- Kosten & TCO

- Posten Kosten des EV-Batteriepacks pro kWh (Zellen, Pack, Logistik, Zölle)

- Preisinflationsformeln, Absicherungsstrategie und langfristige Preis-Roadmap

- Garantiebestimmungen, Reservierungsannahmen, Feldausfallraten-Daten

- Technisch & Validierung

- Detailliert Spezifikationsblätter (Energiedichte, Zyklenlebensdauer, Kompatibilität mit 400V/800V)

- Vollständige Testberichte (Haltbarkeit, Missbrauch, Thermisch, Vibration, Korrosion)

- Liste der BMS-Softwarefunktionen, Diagnostikfähigkeiten, OTA-Roadmap

- Kapazität & Lieferzeit

- Installiert und geplant GWh-Kapazität nach Werk und Region

- Historisch Termingerechte Lieferung Leistungsfähigkeit und typische Vorlaufzeiten

- Hochlaufplan vom SOP bis zum Spitzenvolumen, einschließlich Personal und Werkzeugen

- Qualität & Sicherheit

- Kopien von IATF 16949, ISO 9001, UN38.3, IEC, SAE, GB/T-Zertifizierungen

- Überblick über den APQP/PPAP-Prozess und wichtige Qualitätskennzahlen (PPM, Cpk)

- Sicherheitsvorfallhistorie und Korrekturmaßnahmen

- Lieferkette & Nachhaltigkeit

- Stücklisten-Beschaffungsplan, Herkunft der Rohstoffe, Zelllieferanten

- IRA- und EU-Regulierung Compliance-Erklärungen

- kg CO₂e/kWh für die Packung, recycelter Inhalt %, Recyclingpartner

- Finanziell & Rechtlich

- Zuletzt geprüfte Finanzberichte, Großkunden und Risikoaufschlüsselung

- IP-Eigentumsmatrix (Packung, Modul, Thermik, BMS) und Lizenzstatus

Wenn ein Lieferant diese Transparenz nicht bieten kann, rücke ich ihn schnell nach unten auf der Liste

Vergleich von etablierten und neuen EV-Batteriepack-Lieferanten objektiv

Um eine interne Voreingenommenheit gegenüber dem etablierten EV-Batteriepack-Lieferanten zu vermeiden,:

- Nutzung denselben Scorecard und Datenanfrage für alle

- Kosten auf eine gemeinsame Packungs-Konfiguration und Jahresvolumen normalisieren

- Vergleichen Gesamtkosten des Eigentums, nicht nur den angebotenen Preis

- Betrachten Sie risikobereinigte Bewertungen (zum Beispiel, einen guten Preis abziehen, wenn die Kapazität unsicher erscheint oder die Finanzen schwach sind)

- Führen Sie eine einfache Szenariotabelle:

- Basissatz: aktuelle Angebote und Volumina

- Stressfall: höhere Garantieansprüche / langsamere Hochlaufphase

- Wachstumsfall: zusätzliches Volumen und Preissenkungen

Dies macht deutlich, wo ein Herausforderer im Bereich EV-Batteriepacks den etablierten Hersteller wirklich in Zahlen schlägt und wo nur Hype besteht.

Teams intern auf gewichtete Kriterien abstimmen, bevor Verhandlungen beginnen

Nichts vereitelt eine Beschaffung von Batterien schneller als nicht abgestimmte Stakeholder. Bevor ich mit einem OEM für EV-Batteriepacks verhandle,:

- Hole Einkaufs-, Ingenieur-, Qualitäts-, Finanz- und Programmteams dazu, sich auf:

- Die Gewicht der einzelnen Bewertungskategorie

- Muss-Kriterien (zum Beispiel IATF 16949, UN38.3, IRA-konforme Inhalte)

- K.O.-Kriterien (zum Beispiel fehlender lokaler Service, kein Zugriff auf BMS, unklare IP)

- Die Gewichtung festlegen bevor Lieferantenangebote prüfen

- Teile eine “SpielregelnEin-Pager intern, damit alle auf derselben Grundlage bewerten

Auf diese Weise passe ich die Kriterien nicht an, um einen bevorzugten Lieferanten nachträglich zu rechtfertigen.

Bewertungsergebnisse in Vertragsbedingungen und Schutzmaßnahmen umwandeln

Der ganze Zweck dieser EV-Batteriepack-Lieferantenbewertung ist es, einen sichereren Vertrag zu fördern. Ich bringe Schlüsselrisiken und Erwartungen direkt in die Vereinbarung ein:

- Kapazität & Lieferzeit

- Kapazitätsreservierungen mit Take-or-Pay oder „Zahlung für Kapazität“-Bedingungen

- Lieferleistungs-KPIs mit Strafen und Wiederherstellungsplänen

- Kosten & TCO

- Transparent Preisanpassung Formeln und Rohstoff-Weiterleitungsvorschriften

- Volumenbasierte Preissenkungen und langfristige Preisober- und -untergrenzen

- Qualität & Sicherheit

- Definiert PPM-Ziele, Cpk-Schwellenwerte und kontinuierliche Verbesserungspläne

- Klare Garantieumfang, Untersuchungsprozess und Kostenaufteilungsregeln

- Technologie & IP

- Zugang zu BMS-Daten, Diagnosen und APIs

- IP-Eigentum, Lizenzierung und Freedom-to-Operate Klauseln

- Regeln für gemeinsame Entwicklung, Exklusivität und plattformspezifische Rechte

- Nachhaltigkeit & Lokalisierung

- Mindest lokaler Inhalt, IRA-Konformität und CO2-Fußabdruckziele

- End-of-Life Recycling und Zweitnutzung Verantwortlichkeiten

Indem ich die Bewertung des EV-Batteriepacks-Lieferanten direkt an die Vertragsbedingungen knüpfe, verwandle ich eine einmalige Bewertung in einen langfristigen Schutz für das Programm und das Geschäft.