Kernkomponenten und ihre einzelnen Rollen

In Batteriesystemen für Elektrofahrzeuge (EV), die Battery Disconnect Unit (BDU) und Battery Management System (BMS) oder Battery Management Unit (BMU) erfüllen unterschiedliche, aber komplementäre Funktionen, die für Sicherheit und Leistung unerlässlich sind.

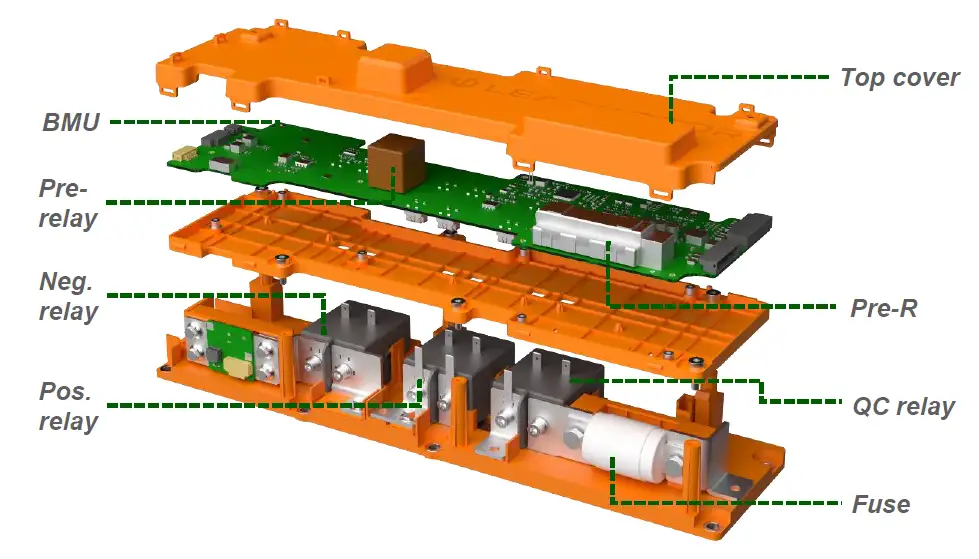

Übersicht Battery Disconnect Unit (BDU)

Die BDU fungiert als Hochspannungs-Gateway des Batteriepacks. Sie steuert physisch die elektrische Verbindung zwischen der Batterie und dem Antriebsstrang des Fahrzeugs durch Schlüsselkomponenten, einschließlich:

- Hochspannungs-Schütze: Ermöglichen eine sichere Verbindung und schnelle Trennung des Batteriepacks

- Sicherungen: Bieten Überstromschutz durch Unterbrechung von Fehlerströmen

- Pre-Charge-Schaltungen: Verhindern Einschaltstromspitzen beim Hochfahren

- Lichtbogenunterdrückungsmechanismen: Reduzieren elektrische Lichtbögen während des Schaltens der Schütze für erhöhte Sicherheit

Diese hardwarezentrierte Rolle stellt eine sofortige Isolierung von gefährlichen elektrischen Bedingungen sicher und dient als letzte physische Barriere zum Schutz des Fahrzeugs und der Batterie.

Übersicht Battery Management System (BMS/BMU)

Das BMS oder BMU dient als intelligente Überwachungs- und Steuerungsebene. Zu seinen Kernaufgaben gehören:

- Zellüberwachung: Misst Spannung, Strom und Temperatur einzelner Zellen im Batterypack

- Ladezustand (SOC) und Zustand der Gesundheit (SOH) Schätzung: Bewertet die Batteriekapazität und die verbleibende Nutzungsdauer

- Schutzlogikdurchsetzung: Veranlasst Sicherheitsmaßnahmen wie Trennbefehle oder Fehlerwarnungen basierend auf definierten Schwellenwerten

Das BMS liefert kontinuierliche Diagnosedaten und trifft berechnete Entscheidungen, um die Batterienutzung zu optimieren und Schäden zu verhindern.

Wesentliche Unterschiede und Ergänzungen

- Die Der BDU trennt physisch und schützt das elektrische System durch Steuerung der Hochvolt-Schütze und Sicherheitsvorrichtungen

- Die Das BMS liefert intelligente Entscheidungsfindung durch Analyse der Batteriezustände, Vorhersage von Fehlern und Anweisung des BDU entsprechend

Gemeinsam bilden BDU und BMS ein robustes Sicherheits- und Diagnosesystem, das Hardware-Isolierung mit Software-Intelligenz verbindet – entscheidend für eine zuverlässige EV-Batteriemanagement.

Integrationsarchitekturen und Kommunikation

Bei der Integration von BDU und BMS gibt es zwei gängige Architekturen: verteilte und zentrale. In einem verteilten System übernimmt das BMS die Überwachung und Entscheidungsfindung auf Zellebene, während der BDU als separates Hochvolt-Schaltgerät fungiert, das physische Trennungen ausführt. Ein zentraler Ansatz kombiniert diese Funktionen enger, manchmal werden BDU und BMU in ein einziges Modul integriert, zusammen mit Sensoren, was die Reaktionszeiten verbessert und die Verkabelung vereinfacht.

Die Kommunikation zwischen BMS/BMU und BDU basiert stark auf dem CAN-Bus-Protokoll. Dieser Echtzeit-Datenaustausch stellt sicher, dass das BMS kontinuierlich Batteriedaten überwacht und den BDU sofort anweist, Kontaktoren bei Bedarf zu öffnen oder zu schließen. Das BMS kommuniziert auch mit der Fahrzeugsteuerungseinheit (VCU), um Sicherheitsmaßnahmen für die Batterie mit den breiteren Fahrzeugoperationen abzustimmen.

Zum Beispiel, wenn das BMS eine Anomalie wie Überstrom oder Spannungsabweichungen erkennt, sendet es sofort einen Befehl an den BDU, um den Hochvoltkreis zu trennen, um Schäden oder Gefahren zu vermeiden. Gleichzeitig liefert der BDU Feedback an das BMS, bestätigt den Status der Kontaktoren und Diagnosedaten – was hilft, eine bidirektionale Sicherheitskette zu schaffen, die den Schutz der Batterie verbessert.

Diese nahtlose Integration zwischen Batterie-Trenngerät und Batteriemanagementsystem wird zunehmend wichtiger, um Sicherheitsstandards zu erfüllen und Funktionen wie prädiktive Wartung zu unterstützen. Für tiefere Einblicke in effektives Systemdesign und reduzierte Fertigungskomplexität, schauen Sie, wie Batteriepack-Integration die Herstellungskosten senkt.

Wie Integration die Batteriesicherheit verbessert

Die Integration des Batterie-Trenngeräts (BDU) mit dem Batteriemanagementsystem (BMS) erhöht die Sicherheit von EV-Batterien erheblich durch intelligente, Echtzeit-Fehlererkennung und schnelle Isolierung. Das BMS überwacht kontinuierlich kritische Parameter wie Spannung, Strom und Temperatur. Wenn es Probleme wie Überspannung, Kurzschlüsse oder Crash-Ereignisse erkennt, sendet es schnell einen Befehl an den BDU, um den Hochvoltkreis zu trennen und so weiteren Schaden oder Gefahren zu verhindern.

Diese enge Zusammenarbeit verbessert auch die Abschaltung bei thermischem Durchgehen. Durch die Kombination von Temperatur- und Stromsensoren kann das System Risiken frühzeitig vorhersagen und eingreifen, bevor eine gefährliche Eskalation eintritt, um katastrophale Batteriefehler zu vermeiden. Zusätzlich sorgen systemübergreifende Schutzfunktionen wie die Überwachung des Isolationswiderstands und die Hochspannungs-Sicherheitskette (HVIL) dafür, dass der Batteriepacks sicher und konform mit Branchenstandards wie ISO 6469, UN ECE R100 und den funktionalen Sicherheitszielen von ASIL-D bleibt.

Integrierte Designs beinhalten oft Redundanz und Fail-Safe-Mechanismen, die doppelte Sensoren verwenden – wie Shunt- und Hall-Effekt-Stromsensoren – sowie Selbstdiagnosefähigkeiten. Diese Funktionen stellen sicher, dass bei Ausfall eines Sensors ein anderer übernehmen kann, ohne die Sicherheit zu beeinträchtigen. Zusammen schaffen diese fortschrittlichen Schutzmaßnahmen einen robusten Schutzschild um die EV-Batterie, was integrierte BDU- und BMS-Systeme für zuverlässige und sichere Elektrofahrzeuge unerlässlich macht.

Für weitere Details darüber, wie Batterieschaltgeräte die Sicherheit von Elektrofahrzeugen erhöhen, können Sie unsere ausführliche Berichterstattung zu Batterieschaltgeräten zur Verbesserung der EV-Sicherheit.

Reihe von LEAPENERGY Zuverlässigkeitstests

Verbesserte Diagnostik durch Zusammenarbeit von BDU und BMS

Wenn der Batterieschaltgerät (BDU) und das Batteriemanagementsystem (BMS) eng zusammenarbeiten, erhält die Diagnostik einen erheblichen Schub. So verbessert ihre Zusammenarbeit die Gesundheit und Leistung der EV-Batterie:

Erweiterte Überwachungsfähigkeiten

- BDU-Sensoren überwachen ständig Strom, Spannung und Temperatur auf Pack-Ebene.

- Diese Echtzeitdaten fließen direkt in das BMS für präzise, kontinuierliche Diagnosen.

- Hilft, subtile Veränderungen zu erkennen, die auf frühe Batterienschäden hinweisen könnten.

Predictive Maintenance und Warnungen

- Genauere Zustand der Gesundheit (SOH) und Ladezustand (SOC) Schätzungen werden durch die Kombination von BDU-Daten mit BMS-Algorithmen verbessert.

- Ermöglicht die frühzeitige Fehlererkennung, bevor Probleme eskalieren.

- Unterstützt Fernüberwachung durch Cloud-Integration, sodass OEMs oder Flottenmanager Warnmeldungen überall und jederzeit erhalten können.

Fehlerprotokollierung und Ursachenanalyse

- Jede Anomalie oder Störung löst eine detaillierte Ereignisprotokollierung aus, die sowohl vom BDU als auch vom BMS erfasst wird.

- Diese Daten unterstützen:

- Diagnose nach Vorfällen

- Garantieforderungen

- Kontinuierliche Verbesserung des Batteriepacks-Designs und der Sicherheitsmerkmale

Vorteile für OEMs

| Vorteil | Beschreibung |

|---|---|

| Ausfallzeit Reduziert | Schnellere Fehlererkennung bedeutet weniger Ausfallzeit. |

| Beschleunigte Fehlerbehebung | Klare Datenprotokolle beschleunigen die Problemidentifikation. |

| Verlängerte Batterielebensdauer | Frühe Eingriffe verhindern tiefgreifende Schäden und verlängern die Pack-Lebensdauer. |

Gemeinsam schafft die Integration von BDU und BMS ein intelligenteres, sichereres EV-Batteriemanagement-Ökosystem. Diese Zusammenarbeit ist entscheidend für eine zuverlässige Leistung und stärkt das Vertrauen in die EV-Technologie.

Für einen tieferen Einblick in Batteriezustand und Langlebigkeit lesen Sie unsere Erkenntnisse zu 10 Dinge, die Ihre EV-Batterie schneller zerstören.

Praktische Vorteile und Branchenbeispiele

Die Integration der Battery Disconnect Unit (BDU) mit dem BMS/BMU bietet mehrere praktische Vorteile, die sowohl für EV-Hersteller als auch für Nutzer von Bedeutung sind:

| Vorteil | Erläuterung |

|---|---|

| Kosten- & Raumeffizienz | Weniger Verkabelungen, reduzierte Komponenten und eine einfachere Montage senken die Kosten und sparen Platz in Batteriepacks. |

| Leistungssteigerungen | Schnellere Fehlerreaktionszeiten und verbesserte Zuverlässigkeit unterstützen Hochspannungsarchitekturen, einschließlich Plattformen mit 800V+, die Effizienz und Ladegeschwindigkeiten erhöhen. |

| Anwendungen in der Praxis | Führende EV-Plattformen setzen auf integrierte BDU-BMS-Setups für eine engere Sicherheitskontrolle und intelligentere Diagnosen unter anspruchsvollen Bedingungen. |

Ein herausragendes Beispiel ist LEAPENERGY, das maßgeschneiderte Batterietrenneinheiten anbietet, die nahtlos in BMS-Lösungen integriert werden können. Ihr Engineering-Team bringt tiefgehende Expertise in Hochspannungs-Komponenten mit und bietet OEMs maßgeschneiderte BDU-Designs, die strenge Sicherheits- und Diagnoseanforderungen erfüllen. Diese Zusammenarbeit beschleunigt Entwicklungszyklen und stellt die Einhaltung der höchsten Industriestandards sicher.

Für Interessierte bietet LEAPENERGYs Ansatz für 800V EV-Batteriepack-Plattformen überlegene Integrationsvorteile, mit Fokus auf Zuverlässigkeit und modernste Sicherheitsmerkmale, die die nächste Generation von Elektrofahrzeugen unterstützen.

Erfahren Sie mehr über die innovativen Batterielösungen von LEAPENERGY und deren Einfluss auf moderne EV-Designs, indem Sie ihre Seiten zu 800V EV-Batterieplattformen und maßgeschneiderte EV-Batteriepacks.

durch die Kombination von BDU- und BMS-Intelligenz gewinnen OEMs einen Wettbewerbsvorteil – mit sichereren, effizienteren und leichter wartbaren Batteriesystemen.