Sie haben die technischen Spezifikationen festgelegt—Spannung, Kapazität, Chemie. Aber was, wenn die größten Bedrohungen für Ihre Batteriensystem-Beschaffung nicht auf dem Datenblatt stehen? Zu oft lauern verborgene Risiken unter der Oberfläche, sabotieren die Kapitalrendite und Projektzeitpläne, nachdem Verträge unterschrieben wurden. Es geht hier nicht nur um Zellen und Packs—es geht um Integrationsfallen, unerwartete Lebenszykluskosten und unzuverlässige Lieferanten, die durch Lücken im Engineering-Change-Management oder Zertifizierungsprozesse schlüpfen. Wenn Sie kostspielige Überraschungen vermeiden und sicherstellen wollen, dass Ihr Batteriesystem langfristig erfolgreich ist, müssen Sie über die Spezifikationen hinausblicken. Hier ist eine klare Einschätzung der fünf verborgenen Risiken, die Ihre Batteriebeschaffung gefährden könnten—und wie man sie erkennt, bevor es zu spät ist.

Der Beschaffungs-Eisberg und verborgene Ausführungsrisiken

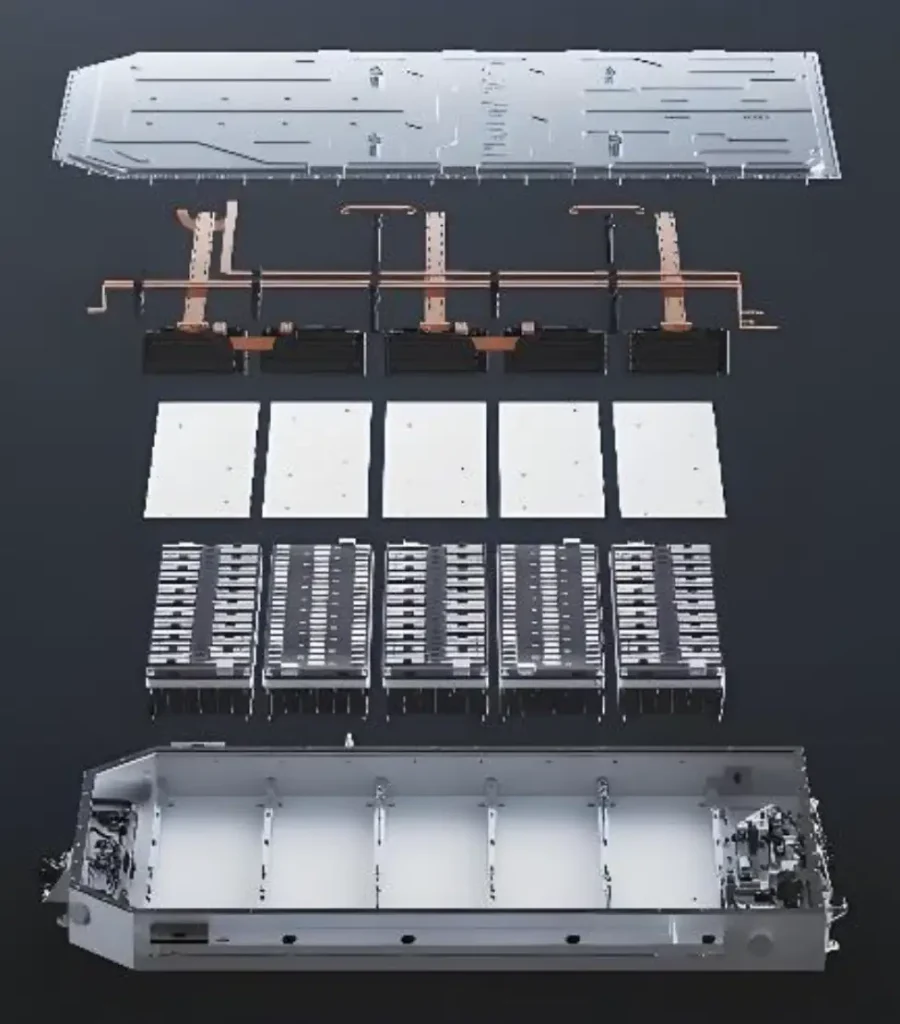

Bei der Beschaffung von Batteriesystemen ist es verlockend, sich stark auf das sogenannte „Goldmuster“ zu verlassen—das perfekte Prototypgerät, das alle Spezifikationen auf dem Papier erfüllt. Doch das führt zu einer häufigen Beschaffungsfalle: der Illusion des Goldmusters. Während es ein Ideal darstellt, spiegelt es selten die Realität der Massenproduktion wider. Die Herausforderungen unter der Oberfläche sind die wahren verborgenen Ausführungsrisiken.

Viele Beschaffungsexperten konzentrieren sich auf technische Spezifikationen und übersehen kritische Faktoren wie Fertigungskonstanz, Lieferfähigkeit der Zulieferer und Ergebnisse von Qualitätsmanagementsystem-Audits (QMS). Dieser enge Fokus kann zu kostspieligen Überraschungen bei Systemintegration, langfristigem Projektlebenszyklus-Management und Skalierungsbemühungen führen.

Hier ist, worauf Sie jenseits der anfänglichen Spezifikationen achten sollten:

- Prototyp vs. Produktionsvariabilität: Das Goldmuster ist möglicherweise handmontiert mit besonderer Sorgfalt, im Gegensatz zur Chargenfertigung, bei der Variabilität und Defekte auftreten können.

- Stabilität der Lieferkette: Partnerschaften mit OEM-Batteriesystemen im Ausland bergen oft Risiken bei der Beschaffung von Zellen der Tier-1-Stufe und der Resilienz der Lieferkette, die erst in späten Phasen sichtbar werden.

- Funktionale Koordination: Ein effektiver Validierungsprozess für Batteriesysteme und das Engineering-Change-Management (ECM) erfordern eine enge Zusammenarbeit zwischen Teams—nicht erkennbar an einem einzelnen Muster.

- Verborgene Kosten: Die Gesamtkosten des Eigentums (TCO) bei der Analyse übersehen oft nicht wiederkehrende Engineering-Kosten (NRE), die durch späte Designänderungen oder Herausforderungen bei der Garantieabwicklung ausgelöst werden.

Kurz gesagt, wächst der Beschaffungs-Eisberg jenseits dieses einzelnen Goldmusters. Effektive Beschaffungsstrategien erfordern eine gründliche Überprüfung der Zuverlässigkeit der Lieferanten, der Fertigungskapazitäten und der Lebenszykluskostenanalyse, um langfristige Risiken zu minimieren. LEAPENERGYs Ansatz beispielsweise betont die strategische Beschaffungsmethodik und Partnerschaften im Lebenszyklus, um diese Ausführungsrisiken frühzeitig anzugehen—und den Projekterfolg deutlich vorhersehbarer zu machen.

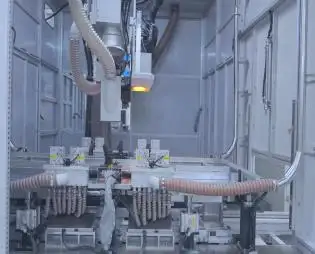

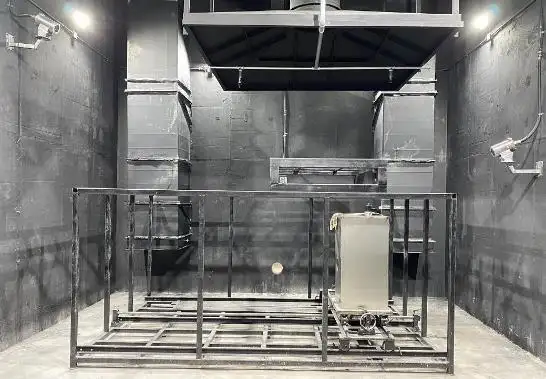

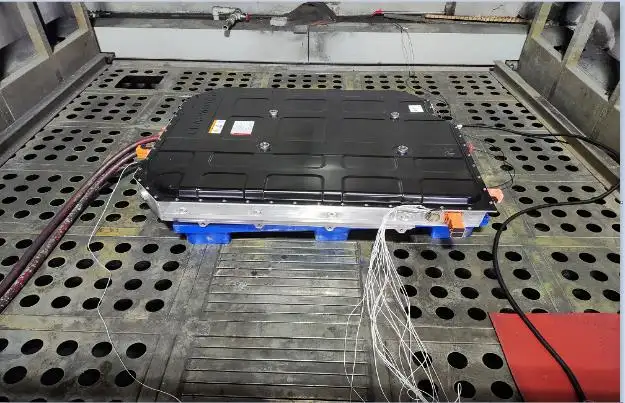

ANSICHT LEAPENERGY BATTERIEPACK-TESTBESCHAFFUNG

Risiko #1: Die Integrationslücke

Eines der größten verborgenen Risiken bei der Beschaffung von Batteriesystemen ist die Integrationslücke, insbesondere zwischen dem Battery Management System (BMS) und dem Wechselrichter. Selbst wenn jede Komponente die technischen Spezifikationen einzeln erfüllt, können Kommunikationsprotokoll-Fehlanpassungen das gesamte System aus der Bahn werfen. Ein BMS, das nicht gut mit dem Wechselrichter synchronisiert, führt zu Leistungseinbußen, Sicherheitsbedenken und kostspieligen Verzögerungen bei der Validierung.

Over-the-Air (OTA)-Software-Rigidität verschärft dieses Problem zusätzlich. Wenn Software-Updates nicht flexibel oder kompatibel über Geräte hinweg sind, schränkt das Ihre Fähigkeit ein, Fehler remote zu beheben oder die Systemleistung zu optimieren. Dies kann langfristig Kopfschmerzen bei Partnerschaften mit Batterieherstellern verursachen, bei denen eine reibungslose funktionsübergreifende Ingenieurkoordination entscheidend ist.

Um diese Fallstricke zu vermeiden, identifizieren Sie frühzeitig etwaige Lücken im Kommunikationsprotokoll und überprüfen Sie, ob Ihr Lieferant OTA-Updates unterstützt, ohne Sie in starre Softwareumgebungen zu sperren. Eine Abstimmung sorgt für eine geringere Umsetzungsrisiko, das über die Spezifikationen hinausgeht — ein entscheidender Schritt im Validierungsprozess des Batteriesystems.

Für zusätzliche Einblicke in Integrationsstrategien und Kosteneinsparungen, sehen Sie sich die Vorteile an Batteriepacks-Integration die sich direkt auf die Fertigungskosten und die Systemeffizienz auswirken.

Risiko #2: Die Falle der Gesamtkosten des Eigentums (TCO)

Beim Einkauf von Batteriesystemen kann die ausschließliche Fokussierung auf den anfänglichen Preis ein kostspieliger Fehler sein. Die Gesamtkosten des Eigentums (TCO) umfassen mehr als nur den Aufkleberpreis — sie berücksichtigen versteckte Ingenieurkosten, Garantieerfüllung und potenzielle langfristige Supportkosten, die leicht übersehen werden.

Versteckte Ingenieurkosten entstehen oft durch Anpassungen, Integrationsarbeiten oder die Behebung unvorhergesehener Probleme während des Projektlebenszyklus. Zum Beispiel können Nicht-Wiederholbare Ingenieurkosten (NRE), die mit Designänderungen oder Compliance-Anpassungen verbunden sind, Budgets erheblich über die ursprünglichen Angebote hinaus erhöhen. Zudem können Garantieansprüche nicht nur aufgrund von Materialausfällen entstehen, sondern auch durch Integrationsfehler oder Softwarefehler — Bereiche, in denen Lieferanten mit schwacher After-Sales-Technikunterstützung teure Verzögerungen verursachen können.

Das Ignorieren der TCO kann auch Herausforderungen bei der Lebenszykluskostenanalyse und bei Audits des Qualitätsmanagementsystems (QMS) verschleiern, die beide entscheidend sind, um dauerhaften Wert zu gewährleisten und Risiken zu minimieren. Die Garantiebedingungen eines Lieferanten in Kombination mit ihrer Fähigkeit zum Engineering-Change-Management (ECM) beeinflussen maßgeblich, wie reibungslos Garantieansprüche gelöst werden und wie schnell Korrekturmaßnahmen umgesetzt werden.

Bevor Sie einen Lieferanten festlegen, gehen Sie über den Preis hinaus und bewerten Sie seine Fähigkeit, langfristigen technischen Support zu gewährleisten und versteckte Kosten abzudecken, einschließlich der unvermeidlichen Überraschungen bei Compliance oder Skalierbarkeit in der Zukunft. Dieser Ansatz schützt nicht nur Ihr Projektbudget, sondern erhöht auch die Resilienz der Lieferkette und die Zuverlässigkeit der Projektumsetzung.

Für einen umfassenden Überblick über diese Kostenfaktoren bei der Beschaffung von EV-Batteriepacks, sehen Sie sich unsere detaillierte Erläuterung des Leitfadens für EV-Batteriepacks.

Risiko #3: Unzureichendes Engineering-Change-Management (ECM)

Eines der größten versteckten Risiken bei der Beschaffung von Batteriesystemen ist schlechtes Engineering-Change-Management (ECM). Wenn Lieferanten ungeplant Tauschvorgänge vornehmen — wie den Wechsel des Zelllieferanten oder die Änderung interner Komponenten ohne ordnungsgemäße Kommunikation — steht Ihr Projekt vor unerwarteten Rückschlägen. Diese nicht dokumentierten Änderungen überspringen oft wichtige Schritte im Validierungsprozess des Batteriesystems, was zu Produktinkonsistenzen oder -ausfällen führt.

Ohne ein solides ECM-Verfahren können kleine Anpassungen die bereichsübergreifende Ingenieurkoordination stören, was zu verpassten Design-for-Manufacturability (DFM)-Chancen und erhöhten Nicht-Wiederholbaren Ingenieurkosten (NRE) führt. Im Laufe der Zeit erhöhen diese Abkürzungen Ihre Gesamtkosten des Eigentums (TCO) deutlich über die ursprünglichen Angebote hinaus, da Garantieansprüche und Nacharbeiten sich anhäufen.

Um diese ECM-Fallen zu vermeiden, bestehen Sie auf einem Partner mit transparenten Änderungsbenachrichtigungen und strengen Validierungsprotokollen. Dies hält Ihre Partnerschaft für OEM-Batteriesysteme gesund und das Projektlebenszyklusmanagement auf Kurs, insbesondere bei komplexen kundenspezifischen Batteriepacks. Eine enge ECM-Umsetzung hilft, die Zuverlässigkeitsbewertung des Lieferanten aufrechtzuerhalten und die Resilienz der Lieferkette zu sichern, auf die Ihre in Deutschland ansässigen Betriebe angewiesen sind.

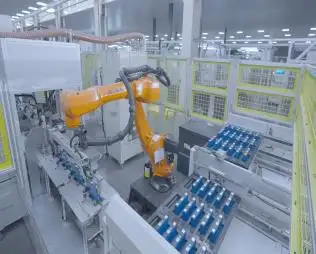

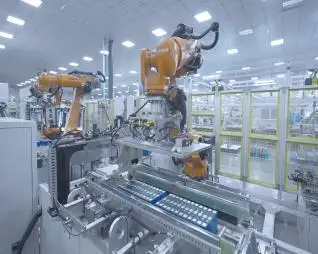

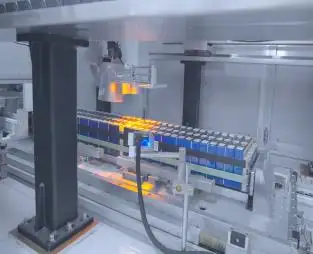

Risiko #4: Skalierbarkeit und Fertigungskonstanz

Eines der größten versteckten Risiken bei der Beschaffung von Batteriesystemen ist die Kluft zwischen Prototyp-Erfolg und den Realitäten der Massenproduktion. Ein Batteriepacks, das in kleinen Chargen oder ersten Mustern perfekt funktioniert, kann bei der Skalierung auf Hindernisse stoßen. Die Fertigungskonstanz wird zur Herausforderung, insbesondere wenn Ihr Lieferant kein robustes Qualitätsmanagementsystem (QMS) oder Design for Manufacturability (DFM)-Prozesse für die Volumenproduktion hat.

Kapazitätsbeschränkungen können Ihren Projektzeitplan verzögern, Kompromisse erzwingen oder hastige Produktionsläufe verursachen, die die Produktzuverlässigkeit beeinträchtigen. Diese Inkonsistenzen entstehen oft durch unzureichende bereichsübergreifende Ingenieurkoordination — bei der Prototyp-Designs nicht vollständig in skalierbare Fertigungseinrichtungen übertragen werden. Ohne eine klare Strategie zur Skalierung der Produktion können OEM-Batteriesystempartnerschaften Engpässe erleben, die Ihre Gesamtkosten des Eigentums (TCO) erhöhen.

Um diese Fallstricke zu vermeiden, konzentrieren Sie sich auf Lieferanten mit Erfahrung in der Skalierung von Prototypen auf die Großserienfertigung. Überprüfen Sie ihre Erfolgsbilanz bei der Verwaltung langfristiger Fertigungskapazitäten und ihrer Fähigkeit, Prozesskonstanz über Chargen hinweg aufrechtzuerhalten. Für eine vertiefte Betrachtung, wie man diese Fähigkeit bewertet, erkunden Sie Einblicke zu Skalierung der EV-Batteriepack-Herstellung vom Prototyp bis zur Massenproduktion. Diese Sorgfalt hilft, die Resilienz der Lieferkette und ein reibungsloses Projektlebenszyklusmanagement ohne Überraschungen zu gewährleisten.

Risiko #5: Konformitäts- und Zertifizierungsbereitschaft versus Realität

Wenn es um die Beschaffung von Batteriesystemen geht, ist die Konformitäts- und Zertifizierungsbereitschaft oft der Punkt, an dem Pläne auf unerwartete Hindernisse stoßen. Ein Lieferant könnte behaupten, dass seine Batteriepacks für globale Zertifizierungen wie UL 2580 oder IEC-Standards bereit sind, aber die Realität umfasst oft regionsspezifische Hürden, die Genehmigungen und Versand verzögern. Diese Barrieren können aus unterschiedlichen lokalen Vorschriften, schwankenden Testanforderungen oder einfach bürokratischen Verzögerungen bei Zertifizierungsstellen resultieren.

Für in Deutschland ansässige Unternehmen bedeutet dies, dass selbst wenn Ihr Batterielieferant mit globaler Zertifizierungsbereitschaft wirbt, Sie potenzielle Verzögerungen bei der Erlangung notwendiger Genehmigungen wie der UN38.3-Transportzertifizierung oder der ISO 26262-Sicherheitskonformität berücksichtigen müssen. Diese Verzögerungen können Ihren gesamten Projektzeitplan verzögern und Ihre Gesamtbetriebskosten (TCO) durch unerwartete Compliance-Kosten und Zeit erhöhen.

Um Überraschungen zu vermeiden, bestehen Sie auf einem Batterielieferanten mit nachweislicher Erfahrung in der Navigation durch deutsche und internationale Zertifizierungslandschaften. Regelmäßige Updates zum Zertifizierungsprozess und klare Einblicke in den Compliance-Status sollten während Ihres Batterievalidierungsprozesses Standard sein. Die Nutzung von erfahrenen Partnern, die mit globalen Batteriepackstandards und -vorschriften vertraut sind, spart Zeit und reduziert Risiken. Zum Beispiel bieten Ressourcen wie die detaillierten Informationen von LEAPENERGY EV-Batteriepack-Zertifizierungsleitfaden Einblicke in den effizienten Umgang mit diesen komplexen Anforderungen.

In der Praxis hilft Ihnen das Verständnis, dass die Zertifizierungsbereitschaft auf dem Papier selten der Realität entspricht, Projektverzögerungen zu vermeiden. Planen Sie die zusätzliche Zeit und die technische Supportinfrastruktur ein, die erforderlich sind, um diese regionalen Zertifizierungshürden reibungslos zu überwinden. Die Zusammenarbeit mit einem Lieferanten, der die Compliance konsequent verwaltet, kann ein wichtiger Faktor sein, um sicherzustellen, dass Ihr Batteriesystem alle Sicherheits-, Umwelt- und Versandstandards ohne Überraschungen in letzter Minute erfüllt.

ANSICHT LEAPENERGY BATTERIEPACK-TESTBESCHAFFUNG

Mitigationsstrategie: So prüfen Sie Ihren Partner

Die Navigation durch die versteckten Risiken bei der Beschaffung von Batteriesystemen erfordert eine solide Prüfstrategie für Ihre OEM-Batteriesystempartnerschaft. Beginnen Sie mit einer strategischen Beschaffungscheckliste, die diese kritischen Punkte abdeckt:

- Lieferfähigkeit des Lieferanten: Überprüfen Sie die stabile und skalierbare Fertigungskapazität, um Überraschungen zu vermeiden, die sich auf die Projektabwicklung auswirken.

- Qualitätsmanagementsystem (QMS) Audit: Bestätigen Sie, dass das QMS des Lieferanten mit den Industriestandards übereinstimmt, um eine konsistente Produktqualität sicherzustellen.

- Funktionsübergreifende Engineering-Koordination: Bewerten Sie, wie gut der Lieferant das Engineering Change Management (ECM) und die Integration zwischen Batteriemanagementsystem (BMS) und Wechselrichtern verwaltet.

- Gesamtbetriebskostenanalyse (TCO): Blicken Sie über die anfängliche Preisgestaltung hinaus, um versteckte Engineering-Kosten, Garantiesupport und Lebenszykluskostenanalyse zu antizipieren.

- Compliance- und Zertifizierungsbereitschaft: Bewerten Sie ihre Erfolgsbilanz bei UL/IEC-Zertifizierungen und die Bereitschaft für regionale regulatorische Herausforderungen.

- Technischer Support nach dem Verkauf: Stellen Sie sicher, dass eine robuste Supportinfrastruktur für die Fehlerbehebung und den langfristigen Erfolg der Partnerschaft vorhanden ist.

Der Lifecycle-Partnerschaftsansatz von LEAPENERGY verkörpert diese Best Practices und konzentriert sich auf nahtlose Integration, Design für die Fertigung und fortlaufende Validierung während des gesamten Projektlebenszyklus. Ihr Engagement für die Widerstandsfähigkeit der Lieferkette und den Batterievalidierungsprozess macht sie zu einem zuverlässigen Partner für kundenspezifische Batteriepackprojekte.

Für ein tieferes Verständnis der Integrationsherausforderungen und wie strategische Beschaffung die Ergebnisse von Batteriesystemen verbessern kann, erfahren Sie, wie die Batterieeinheit integriert sich mit dem BMS, um die Sicherheit der EV-Batterie zu verbessern.

Die Annahme dieser umfassenden Überprüfungsstrategie hilft, langfristige Risiken zu reduzieren und stellt sicher, dass Ihre Beschaffung von Batteriesystemen den Anforderungen des deutschen Marktes an Qualität, Skalierbarkeit und regulatorische Konformität entspricht.