Phase 1: Ingenieurkompetenz & Reifegrad des Designs

Die Bewertung der langfristigen Zuverlässigkeit chinesischer Batteriesystemlieferanten beginnt mit einer tiefgehenden Analyse ihrer Ingenieurkompetenz und des Reifegrads ihrer Konstruktionsprozesse. Im wettbewerbsintensiven Umfeld der OEM-Batterieherstellung in China ist die Fähigkeit, robuste und skalierbare Designs zu liefern, unverzichtbar.

Design for Manufacturability (DFM)

Ein entscheidender Frühindikator ist der Ansatz des Lieferanten zu Design for Manufacturability (DFM). Effektive DFM-Analysen reduzieren die Komplexität, optimieren die Stückliste (BOM) und stellen sicher, dass das Design mit den Produktionsfähigkeiten übereinstimmt. Wichtige Punkte zur Bewertung:

- Integriert der Lieferant DFM frühzeitig, um kostspielige Neugestaltungen zu vermeiden?

- Wie gut balancieren sie Innovation mit Produktionseffizienz?

- Welche Werkzeuge oder Standards verwenden sie, um die Machbarkeit des Designs in großem Maßstab zu überprüfen?

Ein ausgereifter DFM-Prozess signalisiert geringeres Risiko von Produktionsengpässen und Rückrufen in der Zukunft.

Validierungs- & Testprotokolle

Als nächstes betrachten Sie genau ihre Validierungsprotokolle für Batteriesysteme. Strenge Tests – die Leistung, Sicherheit und Umweltbelastungen abdecken – sind unerlässlich, um die Langlebigkeit des Produkts zu garantieren. Achten Sie auf:

- Der Umfang und die Tiefe der Werkstoffabnahmetests (FAT) und Standortabnahmetests (SAT).

- Verwendung von branchenanerkannten Standards und maßgeschneiderten Testzyklen, die reale Bedingungen nachahmen.

- Qualität der Dokumentation und Wiederholbarkeit der Testergebnisse.

Umfassende Validierung hilft, Designfehler vor der Serienproduktion zu erkennen, wodurch Garantie- und Kundenzufriedenheitskosten reduziert werden.

Engineering Change Management (ECM)

Abschließend, robustes Engineering Change Management (ECM) ist entscheidend für die Verwaltung von Designüberarbeitungen, ohne Unterbrechungen zu verursachen. Bewerten Sie ihre ECM-Prozesse für:

- Strukturierte Änderungsanfragen- und Genehmigungsworkflows.

- Klare Kommunikationskanäle zwischen Ingenieurwesen, Fertigung und Qualitätsteams.

- Rückverfolgbarkeit von Änderungen zur Aufrechterhaltung der Versionskontrolle und Compliance.

Effektives ECM minimiert Risiken im Zusammenhang mit Änderungen in späten Phasen und richtet das Projektlebenszyklusmanagement an die Produktionszeitpläne aus.

In , starke Ingenieurkompetenz in Kombination mit ausgereiftem DFM, zuverlässigen Validierungsprotokollen und diszipliniertem ECM bilden die Grundlage für vertrauenswürdige Beschaffung von Batteriesystemen. Lieferanten, die in dieser Phase herausragen, sind besser positioniert, um konsistente Qualität und Innovation zu bieten, was den Branchenstandards wie den Standards von LEAPENERGY für Batteriesystembeschaffung und Bewertung von Batteriepacks-Lieferanten.

Phase 2: Stabilität und Skalierbarkeit der Lieferkette

Bei der Bewertung der langfristigen Zuverlässigkeit chinesischer Batteriesystemlieferanten hat die Stabilität der Lieferkette oberste Priorität. Eine solide Strategie für die vorgelagerte Beschaffung bedeutet, dass Lieferanten auf seriöse Tier-1-Batteriezellpartner setzen, um Risiken im Zusammenhang mit Rohstoffknappheit oder Qualitätsproblemen zu minimieren. Diese Grundlage ist entscheidend, um Unterbrechungen zu vermeiden, die Ihren Produktionszeitplan und Ihre Lieferverpflichtungen beeinträchtigen.

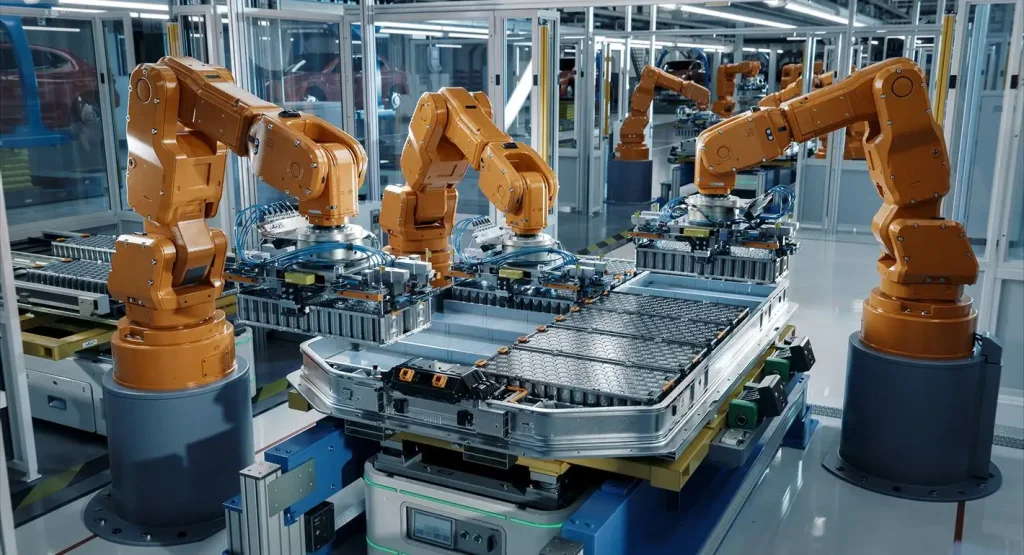

Fertigungskapazität und Skalierbarkeit sind ebenso wichtig. Lieferanten müssen nachweisen, dass sie die Produktion reibungslos hochfahren können, ohne die Qualität zu beeinträchtigen. Dazu gehören flexible Anlagen und robuste Prozesse, die für skalierbare Energiespeicherproduktion ausgelegt sind. Eine frühzeitige Planung zukünftiger Volumensteigerungen hilft, Engpässe und Verzögerungen bei Nachfrageanstiegen zu vermeiden.

Interdisziplinäre Ingenieurkoordination ist ein weiterer Schlüsselfaktor. Effektive Zusammenarbeit zwischen Beschaffung, Design und Fertigung stellt reibungslose Übergänge und schnelle Problemlösungen beim Skalieren sicher. Dies reduziert das Risiko der Projektlieferung und unterstützt die effiziente Umsetzung von kundenspezifischen Batteriepacks. Für weitere Einblicke in das Management von Wachstum und die Bewertung von Lieferanten, betrachten Sie, wie OEM-Batteriesystempartnerschaften diese Herausforderungen in der Praxis bewältigen, wie in unserem Leitfaden beschrieben, wie EV-Batteriepack-Lieferanten bewerten.

Wichtige Punkte zur Bewertung:

- Stabilität der Beschaffung kritischer Komponenten von vertrauenswürdigen Lieferanten

- Kapazität, die Fertigung ohne Verlust der Lieferfähigkeit zu skalieren

- Teamübergreifende Koordination, die agile Änderungen und Integration unterstützt

- Risikominderung bei Auslandseinkaufsstrategien

Die Fokussierung auf diese Bereiche hilft, eine widerstandsfähige Lieferkette zu sichern und legt den Grundstein für langfristigen Erfolg bei der Beschaffung von Batteriesystemen, der auf die Nachfrage nach Zuverlässigkeit und Versorgungskontinuität auf dem Markt abgestimmt ist.

Phase 3: Qualitätsmanagementsysteme (QMS) & Compliance

Bei der Bewertung der langfristigen Zuverlässigkeit chinesischer Batteriesystemlieferanten ist ein starkes Qualitätsmanagementsystem (QMS) essenziell. Untersuchen Sie genau, wie sie das Gleichgewicht halten Prozesskontrolle Ganzheitliche Fertigung im Vergleich zur hauptsächlich auf Endkontrolle basierenden Qualitätssicherung. Ein solides QMS stellt eine gleichbleibende Qualität sicher, indem es Fehler während der Produktion verhindert, anstatt sie später zu erkennen, was die Risiken bei der Beschaffung von Batteriesystemen reduziert.

Compliance- und Zertifizierungsbereitschaft sind ebenfalls entscheidend. Lieferanten sollten proaktiv auf internationale Standards wie ISO 9001 Batterielieferanten-Zertifizierung, UN38.3 und IEC 62660 vorbereitet sein, die mit den globalen OEM-Anforderungen übereinstimmen. Diese Bereitschaft bestätigt nicht nur die Qualität, sondern erleichtert auch die Produktintegration und behördliche Genehmigungen. Für eine vertiefte Betrachtung der Zertifizierungserfordernisse für Batteriepacks ist die Überprüfung von Ressourcen wie unserem detaillierten EV-Batteriepack-Zertifizierungsleitfaden sehr nützlich.

Wichtige Fokusbereiche sind:

- Prüfungsergebnisse von ihrem Batterie-Qualitätsmanagementsystem (QMS)

- Dokumentierte Prozesskontrollen im Vergleich zu den Ergebnissen der Endproduktprüfungen

- Rückverfolgbarkeit und Verantwortlichkeit der Teile, insbesondere von Tier-1-Batteriezellbeschaffung

- Aktuelle Einhaltung relevanter Energiespeicher-Zertifizierungen, um Versorgungsausfälle zu vermeiden

Ein starkes QMS und Compliance-Management bei chinesischen Batteriesystemherstellern reduzieren langfristige Projektrisiken und schützen vor unerwarteten Produktionsproblemen, sodass Sie jedes Mal zuverlässige, konsistente Batteriepacks erhalten.

Phase 4: Die finanzielle Realität: TCO vs. Stickerpreis

Bei der Bewertung chinesischer Batteriesystemlieferanten ist es einfach, sich vom Stickerpreis blenden zu lassen. Doch die wahre Geschichte liegt im Gesamtkostenbesitz (TCO) des Batteriesystems. Über die anfänglichen Kosten hinaus tauchen oft versteckte Engineering-Kosten auf – wie Designanpassungen, Nacharbeit aufgrund von Herstellbarkeitsproblemen und laufende Qualitätsverbesserungen. Diese versteckten Ausgaben können die anfänglichen Einsparungen schnell übersteigen.

Eine gründliche Lebenszykluskostenanalyse ist entscheidend. Das bedeutet, die Kosten über die gesamte Projektlaufzeit hinweg zu betrachten, einschließlich Beschaffung, Integration, Wartung und technischer Unterstützung. Das Verständnis dieser Faktoren hilft, Überraschungen zu vermeiden und sicherzustellen, dass Ihre Bewertung des Batteriesystemlieferanten über den reinen Preis hinausgeht.

Die Überwachung der Lebenszykluskostenanalyse im Bereich Energiespeicherung hilft nicht nur bei der Budgetplanung, sondern hebt auch Risiken im Zusammenhang mit dem Projektlebenszyklusmanagement hervor. Unternehmen, die OEM-Batteriefertigung in Deutschland beziehen, benötigen diese ganzheitliche Sicht, um langfristige Projektrisiken bei den Kosten zu minimieren.

Zum Beispiel kann eine frühzeitige Investition in Design for Manufacturability (DFM) die versteckten Engineering-Kosten später reduzieren. Sie können auch erkunden, wie Batteriepack-Integration die Herstellungskosten senkt und unterstützt eine niedrigere Gesamtkostenbilanz, was Ihnen eine klarere finanzielle Perspektive auf Ihre Lieferantenpartnerschaft gibt.

Phase 5: Nach der Implementierung & Langfristige Partnerschaft

Bei der Bewertung der langfristigen Zuverlässigkeit chinesischer Batteriesystemlieferanten ist die Phase nach der Inbetriebnahme entscheidend. Eine starke technische Supportstruktur stellt sicher, dass etwaige Probleme nach der Installation schnell behoben werden, minimiert Ausfallzeiten und schützt Ihre Investition. Achten Sie auf Anbieter, die klare langfristige technische Supportvereinbarungen anbieten, die Fehlerbehebung, Software-Updates und Ersatzteilverfügbarkeit abdecken.

Ebenso wichtig ist die kulturelle Passung und Kommunikation zwischen Ihrem Team und dem des Lieferanten. Reibungslose Kommunikation hilft Missverständnisse zu vermeiden, Erwartungen abzustimmen und die Problemlösung zu beschleunigen. Dies ist besonders relevant für komplexe Projekte wie die Integration von maßgeschneiderten Batteriesätzen, bei denen eine präzise Koordination zwischen den Teams unerlässlich ist.

| Wichtige Faktoren nach der Inbetriebnahme | Warum sie wichtig sind |

|---|---|

| Langfristiger technischer Support | Schnelle Problemlösung, verlängerte Systemlebensdauer |

| Klare Kommunikationskanäle | Vermeidet Projektverzögerungen, verbessert die Zusammenarbeit |

| Verständnis kultureller Unterschiede | Aufbaut Vertrauen und erleichtert Verhandlungen |

Priorisieren Sie Anbieter mit nachweislicher Erfahrung im laufenden Support und einem Ruf für starke interkulturelle Zusammenarbeit. Dies reduziert Risiken bei der Beschaffung von Batteriesystemen und unterstützt eine produktive Partnerschaft im Bereich OEM-Batteriesysteme.

Weitere Informationen zur Gestaltung zuverlässiger Batteriesätze, die den langfristigen Service vereinfachen, finden Sie in den Erkenntnissen zu zur Entwicklung langlebiger automotive-geeigneter Batteriepacks für langfristige Zuverlässigkeit.

Überprüfen Sie auch häufige Herausforderungen bei der Auslandssourcing, die den Support nach der Inbetriebnahme beeinflussen könnten, indem Sie unseren Leitfaden zu Häufige Fehler bei OEM-EV-Batteriesätzen.