Die Elektromobilitätslandschaft verändert sich schnell – aber ein Durchbruch steht an der Spitze dieses Rennens: Batteriepacks-Integration. Während die Nachfrage nach längerer Reichweite, niedrigeren Kosten und verbesserter Leistung steigt, können herkömmliche Batteriedesigns einfach nicht mithalten. Heute sind fortschrittliche Ansätze wie Zell-zu-Paket (CTP) und Zell-zu-Chassis (CTC) nicht nur technische Verbesserungen – sie werden zum größten Wettbewerbsvorteil bei Elektrofahrzeugen. Wenn Sie verstehen möchten, wie intelligenteres Integrieren größere Energiedichte, leichteres Gewicht und Fertigungseffizienz vorantreibt, sind Sie hier genau richtig. Lassen Sie uns eintauchen, warum diese Entwicklung heute wichtiger denn je ist.

Die Entwicklung der Batteriepacks-Designs für Elektrofahrzeuge

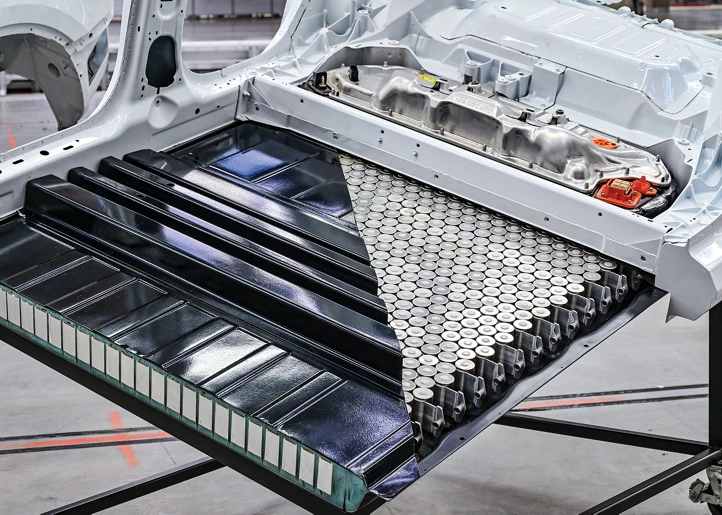

Batteriepacks für Elektrofahrzeuge (EV) haben einen langen Weg hinter sich, seit den traditionellen modularen Designs. Frühe Packs wurden aus mehreren kleineren Modulen gebaut, die jeweils Gruppen von Lithium-Ionen-Zellen in Schutzgehäusen enthielten. Während diese modulare Struktur die Wartung und Sicherheit erleichterte, brachte sie auch erhebliche Einschränkungen mit sich:

- Zusätzliche Gewicht durch Modulgehäuse und zusätzliche Komponenten

- Niedrigere Energiedichte aufgrund des Raums zwischen den Modulen

- Erhöhte Komplexität bei Montage und Kühlung

Da die Anforderungen an die Energiespeicherung stiegen, verlagerte sich die Branche hin zu stärker integrierten, modulfreien Designs, um Leistung und Effizienz zu steigern. Dieser Übergang führte zu Zell-zu-Paket (CTP) Technologien, bei denen Zellen direkt in das Batterypack integriert werden, ohne Zwischenmodule. Das Ergebnis ist ein schlankeres, leichteres Pack mit verbesserter EV-Batterie-Energiedichte.

Aufbauend auf CTP, Innovationen wie Zell-zu-Chassis (CTC) und Zelle-zu-Karosserie (CTB) ging weiter, indem die Batterie direkt mit der Struktur des Fahrzeugs integriert wurde. Dies reduziert nicht nur das Gewicht, sondern erhöht auch die Steifigkeit und Sicherheit des Fahrzeugs.

Zeitplan der Einführung:

- Frühe Pioniere wie BYD führten ihre Klingenbatterien mit einem CTB-Ansatz im Jahr 2020 ein, was verbesserte Sicherheit und Verpackungseffizienz zeigte.

- Nach diesen Durchbrüchen übernahmen große Automobilhersteller und Batterielieferanten schnell CTP- und CTC-Designs in den Modellen ab 2026, wodurch die Integration fortschrittlicher Batteriepacks zu einem neuen Branchenstandard wurde.

Diese Entwicklung markiert einen bedeutenden Schritt bei der Optimierung der Batterieleistung, Verbesserung der Reichweite von Elektrofahrzeugen und Reduzierung des Packgewichts, was die Grundlage für die heutige wettbewerbsfähige Landschaft bildet.

Schlüsseltechnologien für die Integration von Batteriepacks

Die Integration von Batteriepacks in Elektrofahrzeugen wird hauptsächlich durch zwei Durchbruchstechnologien vorangetrieben: Zelle-zu-Pack (CTP) und Zelle-zu-Karosserie/Körper (CTC/CTB). Beide weichen vom traditionellen modularen Batteriedesign ab und bringen bedeutende strukturelle und leistungsbezogene Verbesserungen.

Zelle-zu-Pack (CTP): Vereinfachung der Montage für Effizienz

CTP entfernt die Notwendigkeit von Modulen, indem Batteriezellen direkt in den Pack montiert werden. Dies reduziert die Anzahl der Teile und den Schnitt, erhöht die Energiedichte der Batterie und verringert das Gewicht. Anstatt Zellen in separate Module einzufügen, werden die Zellen eng zusammengepackt, mit einem einheitlichen Kühlsystem und schützender Hülle, was die Produktion vereinfacht.

- Strukturelle Änderungen:

- Keine Module, weniger Komponenten

- Verbesserte thermische Management-Layouts

- Dichtere Zellanordnung

Dieser Ansatz reduziert das Gesamtvolumen und die Masse des Batteriepacks, was zu einer besseren Reichweite von Elektrofahrzeugen und Kosteneinsparungen bei der Herstellung führt.

Zelle-zu-Chassis/Body (CTC/CTB): Batterien als Fahrzeugstruktur

CTC und sein enger Verwandter CTB gehen die Integration weiter, indem sie das Batteriepacks zu einem Strukturelement des Fahrzeugchassis oder der Karosserie machen. Mit anderen Worten, die Batterie ist nicht nur eine Ergänzung – sie hilft, den Rahmen zu bilden. Dies erhöht die Steifigkeit des Fahrzeugs, reduziert das Gewicht des Rahmens und schafft Innenraumfreiheit.

- Vorteile:

- Erhöht die Chassis-Steifigkeit für besseres Handling und Crashsicherheit

- Senkt den Fahrzeugschwerpunkt, was die Effizienz steigert

- Reduziert das Gewicht durch den Austausch traditioneller Rahmenkomponenten

Vergleich auf einen Blick

| Merkmal | Modulare Packs | Zelle-zu-Pack (CTP) | Zelle-zu-Karosserie/Körper (CTC/CTB) |

|---|---|---|---|

| Anzahl der Teile | Hoch (Module + Zellen) | Reduziert (keine Module) | Niedrigste (Pack + Chassis kombiniert) |

| Energiedichte | Basislinie | +10-15% Steigerung | +15-20% Steigerung |

| Strukturelle Rolle | Keine | Nur Batteriepack | Batteriepack + Fahrzeugstruktur |

| Fertigungs-Komplexität | Mäßig | Vereinfachte Montage | Erhöhter Integrationsaufwand |

| Gewichtseinfluss | Zusätzliches Modulgewicht | Gewicht reduziert | Signifikante Gewichtsreduzierung |

| Produktionseinflüsse | Standardprozess | Schneller, kosteneffizient | Erfordert Chassis-Neugestaltung |

Diese Fortschritte treiben die nächste Welle im Design von EV-Batterien voran, wobei Effizienz, Leistung und Kosten ausbalanciert werden. Für tiefere Einblicke, wie CTP- und CTC-Technologie die Leistung von EV-Batterien steigert, ist die sich entwickelnde Landschaft einen genauen Blick wert.

Durch die direkte Integration von Batterien in die Fahrzeugstruktur verbessern Hersteller die Gesamtreliabilität des Packs und eröffnen neue Wege für Innovationen bei Elektrofahrzeugen, während die Kosten wettbewerbsfähig bleiben.

Kernwettbewerbsvorteile der fortschrittlichen Batteriepacks-Integration

Die fortschrittliche Batteriepacks-Integration in Elektrofahrzeugen bietet mehrere entscheidende Vorteile, die Herstellern in einem heutigen wettbewerbsintensiven Markt einen echten Vorteil verschaffen:

Höhere Energiedichte und erweiterte Reichweite

- Mehr Zellen effizient verpackt bedeuten 10-20% mehr Fahrreichweite, ohne die Batterie größer zu machen.

- Die Optimierung des Zelllayouts eliminiert ungenutzten Raum, der in traditionellen modularen Packs vorhanden ist.

Gewichtsreduzierung und Effizienzsteigerung

- Leichtere Batteriepacks reduzieren das Gesamtgewicht des Fahrzeugs.

- Dies verbessert das Handling, die Beschleunigung und den Energieverbrauch, wodurch Elektrofahrzeuge auf der Straße effizienter werden.

Kosteneinsparungen in der Fertigung

- Fortschrittliche Integration reduziert die Anzahl der Teile um bis zu 40%, was die Materialkosten senkt.

- Vereinfachte Montageprozesse beschleunigen die Produktion und verbessern die Skalierbarkeit, wodurch Arbeitskosten reduziert werden.

Verbesserte Sicherheit und Thermomanagement

- Bessere Wärmeableitung verringert das Risiko eines thermischen Durchgehens.

- Batteriepacks erfüllen oder übertreffen die Sicherheitsstandards für EV-Batterien wie UL 2580 und IEC 62660 für einen sichereren Betrieb.

Strukturelle und Designvorteile

- Die Integration der Batterie als strukturelles Bauteil versteift das Chassis.

- Dies senkt den Schwerpunkt und schafft mehr Innenraum, wodurch mehr Platz für Passagiere oder Fracht entsteht.

| Vorteil | Vorteil | Auswirkung |

|---|---|---|

| Höhere Energiedichte | 10-20% längere Reichweite ohne größere Batterie | Bessere Reichweite, Wettbewerbsvorteil |

| Gewichtsreduzierung | Leichtere Batterie verbessert Handling und Effizienz | Verbesserte Fahrdynamik |

| Einsparungen bei den Herstellungskosten | Bis zu 40% weniger Teile, einfachere Montage | Niedrigere Produktionskosten |

| Sicherheits- & Thermomanagement | Verbesserte Kühlung, geringeres Brandrisiko | Einhaltung der Sicherheitsstandards |

| Strukturelles Design | Steiferes Chassis, niedrigerer Schwerpunkt | Verbesserte Stabilität und Raumangebot |

Diese kombinierten Vorteile machen Zell-zu-Paket (CTP) und Zell-zu-Chassis (CTC) Integration zu einem Muss für EV-Hersteller, die sich abheben möchten. Für weitere Details zu wichtigen Sicherheitsmerkmalen in modernen EV-Batteriepacks können Sie unseren detaillierten Leitfaden zu Schlüsselsicherheitsmerkmale in EV-Batteriepacks.

Reale Auswirkungen: Fallstudien von führenden Akteuren

Die Integration von Batteriepacks hat bereits verändert, wie Top-EV-Hersteller in Bezug auf Reichweite, Sicherheit und Kosten konkurrieren. Nehmen wir BYD als Beispiel. Ihre Blade-Batterie in Kombination mit dem Cell-to-Body (CTB)-Ansatz reduziert das Packgewicht und die Teilezahl, was einen klaren Vorteil bei Kostenführerschaft und Sicherheit bietet. Durch die Umwandlung der Batterie in eine strukturelle Komponente verbessert BYD den Aufprallschutz und das Wärmemanagement, wodurch ihre Packs sowohl robust als auch effizient sind.

Tesla ist ein weiterer großer Akteur, der mit strukturellen Batteriepacks in Modellen wie dem Model Y und Cybertruck neue Maßstäbe setzt. Teslas Integrationsstrategie erhöht die Steifigkeit des Fahrzeugs und beschleunigt die Produktion durch die Vereinfachung der Montage. Dieser Ansatz unterstützt auch schnellere Ladegeschwindigkeiten und eine längere Zykluslebensdauer, was Tesla einen Vorteil in Leistung und Haltbarkeit verschafft.

Andere globale Marktführer wie CATL und LG Energy Solution setzen schnell auf CTP- und CTC-Technologien. Sie arbeiten eng mit globalen OEMs zusammen, um diese Innovationen zu skalieren, wodurch nicht nur die Energiedichte der Batterien verbessert wird, sondern auch eine schnellere Flottenoptimierung ermöglicht wird. Mehr integrierte Packs helfen, die Reichweite von EVs zu verlängern, ohne die Größe zu erhöhen, was ein bedeutender Vorteil für sowohl Passagier- als auch Nutzfahrzeuge ist.

Diese Beispiele aus der Praxis zeigen, wie intelligenteres Battery-Pack-Design der Schlüssel zur Kosteneinsparung, zur Erfüllung strenger Sicherheitsstandards für EV-Batterien und zur Steigerung der Gesamtfahrzeugeffizienz ist. Für einen tieferen Einblick in diese Integrationstrends lohnt sich ein detaillierter Leitfaden für EV-Batteriepacks für 2026 der wertvolle Einblicke in aktuelle und zukünftige Branchenentwicklungen bietet.

Herausforderungen und Kompromisse bei fortschrittlicher Battery-Pack-Integration

Während die fortschrittliche Battery-Pack-Integration viele Vorteile bietet, bringt sie auch mehrere Herausforderungen mit sich, die Automobilhersteller und Zulieferer bewältigen müssen.

- Fertigungskomplexität: Der Übergang von traditioneller Offline-Montage zu integrierter Batteriepacks-Produktion, insbesondere mit Cell-to-Pack (CTP)- und Cell-to-Chassis (CTC)-Designs, erfordert neue Fertigungsprozesse und -ausrüstung. Dieser Wandel kann die Produktionssteigerung verlangsamen und die Anfangskosten erhöhen.

- Reparaturfähigkeit und Wartungsfreundlichkeit: Integrierte Packs sind oft schwerer zu reparieren oder zu ersetzen. Im Gegensatz zu modularen Packs, bei denen beschädigte Module ausgetauscht werden können, bedeuten strukturelle Batteriepacks mehr Komplexität und potenzielle Ausfallzeiten während der Wartung.

- Material- und Sicherheitsanforderungen: Die Verwendung von Batterien als strukturelle Komponenten erfordert höhere Standards für Materialfestigkeit und die Einhaltung von Sicherheitsstandards für EV-Batterien wie UL 2580 oder GB/T. Diese Packs müssen thermische Belastungen und Aufprallkräfte bewältigen, ohne die Sicherheit zu beeinträchtigen.

- Kosten-Nutzen-Abwägung: Bei Passagier-EVs liegt der Fokus auf maximaler Energiedichte und Reichweite, während bei Nutzfahrzeugen Haltbarkeit und Hochleistungs-Packs Priorität haben. Die Entwicklung integrierter Batteriepacks, die diese unterschiedlichen Bedürfnisse erfüllen und gleichzeitig kosteneffizient bleiben, ist eine schwierige Balance.

Die Bewältigung dieser Herausforderungen erfordert die Kombination fortschrittlicher Fertigungstechnologien mit intelligenten Designentscheidungen und robusten Batteriemanagementsystemen (BMS). Für mehr Informationen zu Sicherheit und Systemintegration werfen Sie einen Blick auf diese detaillierte Übersicht darüber, wie Batterieschaltgeräte Verbessern Sie die Sicherheit von Elektrofahrzeugen während des Betriebs.

Zukünftige Trends: Was kommt als Nächstes für die Integration von Batteriepacks

Mit Blick auf 2026 und darüber hinaus wird die Integration von Batteriepacks in Elektrofahrzeugen tiefer und ausgefeilter. Die breitere Akzeptanz von Cell-to-Chassis (CTC)-Designs wird weiter zunehmen, da immer mehr Hersteller die Vorteile der Verwendung der Batterie als strukturellen Bestandteil des Fahrzeugs erkennen. Erwarten Sie auch hybride Ansätze—die traditionelle modulare Elemente mit fortschrittlichen Cell-to-Pack (CTP)- und CTC-Techniken kombinieren, um Kosten, Sicherheit und Leistung auszugleichen.

Kompatibilität mit Festkörperbatterien ist ein weiterer großer Trend am Horizont. Diese Batterien versprechen eine höhere Energiedichte und verbesserte Sicherheit, aber ihr Erfolg hängt stark davon ab, wie gut sie strukturell integriert werden können—etwas, das fortschrittliche Pack-Designs zu unterstützen versuchen.

Der Schlüssel zu all diesen Entwicklungen werden intelligentere, fortschrittlichere Batteriemanagementsysteme (BMS) sein. Diese Systeme optimieren die Zykluslebensdauer, verbessern die Batteriekonsistenz und verwalten thermische Profile effektiver, was sowohl die Sicherheit als auch die Effizienz steigert. Leichtbaumaterialien werden ebenfalls eine entscheidende Rolle spielen, um das Packgewicht zu reduzieren, ohne die Festigkeit zu beeinträchtigen, was zur Gesamtoptimierung der Reichweite von Elektrofahrzeugen beiträgt.

Nachhaltigkeit wird ebenfalls zu einem Kernfokus. Zukünftige integrierte Batteriepacks werden so gestaltet sein, dass sie leichter recycelt werden können und Second-Life-Anwendungen ermöglichen, um sowohl Umweltbelange als auch Kosteneffizienz zu adressieren. Dieser Wandel unterstützt langfristige Nachhaltigkeitsziele auf dem deutschen Markt, wo umweltbewusste Verbraucher verantwortungsvolle Herstellung erwarten.

Hersteller wie LEAPENERGY stehen an der Spitze dieser Trends und entwickeln Hochleistungs-Batteriepacks, die strukturell integriert sind und sowohl Sicherheit als auch Leistung priorisieren. Ihre Arbeit zeigt, wie vertikale Integration—vom Zell- bis zum Pack- und Fahrzeugdesign—essenziell ist, um den Anforderungen moderner Elektrofahrzeuge gerecht zu werden. Für eine detaillierte Übersicht über aktuelle und kommende Batteriepacks-Technologien, schauen Sie sich unseren ausführlichen Leitfaden an zu elektrischem Batteriepacks-Design und Technologietrends.

Durch die Kombination dieser Fortschritte ist die Elektrofahrzeugbranche bereit, sicherere, leichtere und leistungsstärkere Batteriesysteme zu liefern, die perfekt auf die Bedürfnisse der Verbraucher in Deutschland nach Leistung, Erschwinglichkeit und Nachhaltigkeit abgestimmt sind.