Die Prototyping-Phase: Eine solide Grundlage schaffen

Stark in der Produktion von EV-Batteriepacks zu starten bedeutet, während der Prototyping-Phase eine solide Basis zu legen. Diese Phase konzentriert sich auf die Definition klarer Anforderungen die den Bedürfnissen des Fahrzeugs entsprechen – einschließlich Energiedichte, Spannung, Kapazität, Formfaktor und wie das Pack in das gesamte Fahrzeug integriert wird. Diese Benchmarks steuern alles von der Konstruktion bis zur Fertigung.

Als nächstes, Zellenauswahl und erste Tests sind entscheidend. Die Wahl zwischen beliebten Chemien wie NMC (Nickel-Mangan-Kobalt) und LFP (Lithium-Eisenphosphat) hängt von Faktoren wie Kosten, Leistung und Sicherheit ab. Das Testen von Zulieferern stellt sicher, dass die Zellen Qualitäts- und Zuverlässigkeitsstandards erfüllen, die für die Skalierung später unerlässlich sind.

Das Design muss wichtige Aspekte berücksichtigen wie thermisches Management um Überhitzung zu verhindern, Strukturelle Integrität für Langlebigkeit, nahtlose Integration des Batteriemanagementsystems (BMS), und integrierte Sicherheitsmerkmale um Risiken zu minimieren. Diese Überlegungen prägen die Leistung des Packs und die Machbarkeit der Herstellung.

Schnelle Prototyping-Techniken beschleunigen die Validierung. Verwendung von 3D-Druck, Kleinserienmontage, und Frühphasentests können Teams schnell Designs verfeinern, Integrationsherausforderungen lösen und sicherstellen, dass das Paket alle Kriterien erfüllt, bevor die Massenproduktion beginnt. Dieser praktische Ansatz ist entscheidend für eine effiziente, skalierbare Herstellung von EV-Batteriepacks.

Wichtige Unterschiede zwischen Prototyp und Serienproduktion

Der Übergang von einem Prototyp zur Serienproduktion in der Herstellung von EV-Batteriepacks bedeutet große Veränderungen in Bezug auf Umfang, Kosten und Einhaltung. Hier eine kurze Übersicht:

| Aspekt | Prototypenphase | Serienproduktion |

|---|---|---|

| Materialbeschaffung | Kleine Chargen, flexible Lieferanten | Großvolumenverträge, stabile Lieferketten |

| Toleranzgenauigkeit | Akzeptable Abweichungen erlaubt | Enge Toleranzen für gleichbleibende Qualität |

| Ausschussraten | Niedriger, mit mehr manuellen Korrekturen | Höher, basierend auf Automatisierung und Qualitätskontrolle |

| Fehlerverwaltung | Reaktiv, während der Tests | Proaktiv, mit statistischer Prozesskontrolle |

| Kostenentwicklung | Hohe Kosten pro Einheit, maßgeschneiderte Werkzeuge | Skaleneffekte senken die Kosten pro kWh erheblich |

| Regulatorische Konformität | Grundlegende Labortests und frühe Zertifizierungen | Vollständige Einhaltung von UN 38.3, ISO 26262 und Automobilstandards |

Prototyping konzentriert sich auf den Nachweis des Konzepts und die Leistungsprüfung, während die Massenproduktion Effizienz, Konsistenz und Zertifizierung im großen Maßstab erfordert. Dieser Wandel erfordert Investitionen in Automatisierung, die Sicherung zuverlässiger EV-Batteriepacks-Lieferanten und die Einhaltung strenger Qualitätskontrollstandards.

Das frühzeitige Verständnis dieser Unterschiede hilft Ihnen, die Skalierung zu optimieren, ohne kostspielige Neugestaltungen oder Verzögerungen. Für detaillierte Anleitungen zu Sicherheitszertifizierungen konsultieren Sie Ressourcen wie UL 2580 und ISO 26262 EV-Batteriezertifizierungen, die für die vollständige Automobilkonformität unerlässlich sind.

Design for Manufacturability (DFM): Ermöglichung nahtloser Skalierung

Design for Manufacturability (DFM) ist entscheidend bei der Skalierung der Produktion von EV-Batteriepacks. Es stellt sicher, dass Ihre Batteriepacks-Designs reibungslos vom Prototyp zur Hochvolumenfertigung übergehen können, ohne kostspielige Änderungen oder Verzögerungen.

Modulare vs. Integrierte Architekturen

Die Wahl der richtigen Architektur beeinflusst Kosten, Montagegeschwindigkeit und Leistung:

| Architektur | Vorteile | Überlegungen |

|---|---|---|

| Zelle-zu-Modul-zu-Pack (CTMTP) | Einfachere Reparaturen, flexibles Design, einfacheres Qualitätsmanagement | Mehr Teile und Montageschritte |

| Zelle-zu-Pack (CTP) | Gewichtsreduzierung, weniger Komponenten, niedrigere Kosten pro kWh | Höhere Designkomplexität, enge Toleranzen |

Beide Ansätze haben ihre Berechtigung. Zum Beispiel modularen und integrierten EV-Batteriepack-Designs helfen bei der Entscheidung, welche am besten für Ihre Anwendung geeignet ist.

Standardisierung von Komponenten

Standardteile wie Stromschienen, Kühlsysteme, Gehäuse und Verbindungselemente reduzieren die Montagezeit und senken die Kosten. Die Verwendung standardisierter Komponenten verbessert auch die Zuverlässigkeit der Lieferkette und erleichtert die Skalierung.

Simulation und Digitale Zwillinge

Digitale Zwillinge simulieren thermisches, elektrisches und strukturelles Verhalten vor der Produktion. Diese Werkzeuge helfen, Probleme frühzeitig zu erkennen — wie Überhitzungsrisiken oder mechanische Schwachstellen — und sparen Zeit und Geld während der Hochlaufphase.

Frühe Zusammenarbeit mit OEMs

Die Zusammenarbeit mit OEM-Partnern in der frühen Konstruktionsphase sorgt dafür, dass Ihr Batteriepacks auf die Fahrzeuganforderungen abgestimmt sind. Dies reduziert kostspielige Neudesigns später, verkürzt die Lieferzeiten und sorgt für eine reibungslose Integration in das Fahrzeug.

Indem Sie sich auf DFM-Prinzipien konzentrieren — die richtige Architektur wählen, Teile standardisieren, Simulationen nutzen und mit OEMs zusammenarbeiten — legen Sie den Grundstein für eine effiziente, skalierbare Herstellung Ihres EV-Batteriepacks.

Der Herstellungsprozess: Schritt-für-Schritt-Skalierung

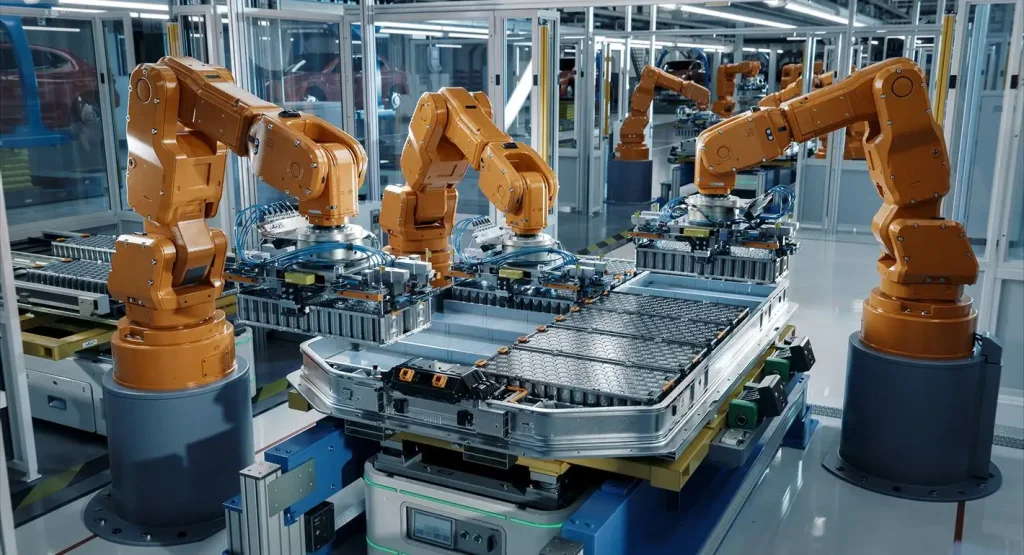

Der Übergang von Prototypen zur Massenproduktion von EV-Batteriepacks erfordert einen reibungslosen, skalierbaren Herstellungsprozess. Alles beginnt mit Zellenselektion und Modulkonstruktion, wobei Automatisierung eine Schlüsselrolle bei präzisem Schweißen und Verbinden spielt. Automatisierte Geräte stellen sicher, dass jede Zelle strenge Qualitätsstandards erfüllt, bevor sie zu Modulen zusammengefasst wird, was Fehler reduziert und die Ausbeute verbessert.

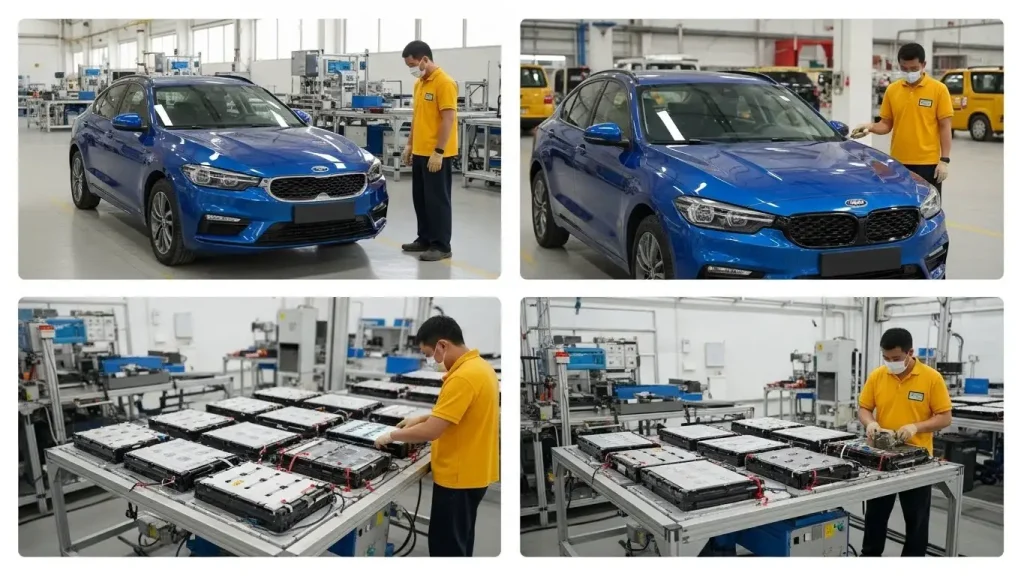

Als Nächstes folgt Packintegration, die die Gehäusefertigung, die Installation des Batteriemanagementsystems (BMS) und die sichere sowie effiziente Verbindung der Hochvoltverkabelung umfasst. Eine ordnungsgemäße Montage ist hier entscheidend für das thermische Management und die elektrische Leistung, um die Haltbarkeit des Packs unter realen EV-Bedingungen zu gewährleisten.

Fortschrittliche Techniken wie Laserschweißen, Klebeverbindungen und robotergestützte Montagelinien werden während der Skalierung eingeführt, um Geschwindigkeit und Konsistenz zu verbessern. Diese Methoden reduzieren manuelle Fehler und helfen, die Anforderungen an die Hochvolumenproduktion zu erfüllen, ohne die Qualität zu beeinträchtigen.

Abschließend erfolgt der Übergang durch ein Pilotlinienphase überbrückt die Lücke zwischen Prototypenläufen und der Kleinserienproduktion. Dieser Schritt validiert Prozesse, testet die Fähigkeiten der Ausrüstung und ermöglicht Feinabstimmungen, bevor die Massenfertigung vollständig hochgefahren wird.

Durch das Befolgen dieser Phasen können Hersteller von EV-Batteriepacks in Deutschland die Produktion mit Vertrauen skalieren, Kosten kontrollieren, die Qualität verbessern und anspruchsvolle Automobilstandards erfüllen. Die Zusammenarbeit mit erfahrenen OEMs für EV-Batteriepacks stellt eine nahtlose Integration von Automatisierung und Best Practices während dieses Prozesses sicher. Für weitere Informationen zu kundenspezifischen Lösungen und Fertigungsinnovationen ist die Erforschung vertrauenswürdiger Zulieferer wie LEAPENERGY eine kluge Entscheidung.

Große Herausforderungen bei der Skalierung der EV-Batteriepack-Produktion

Die Skalierung der EV-Batteriepack-Produktion bringt mehrere ernsthafte Herausforderungen mit sich, die Hersteller direkt angehen müssen:

- Lieferketten-Schwachstellen: Die Sicherung von Rohstoffen wie Lithium, Kobalt und Nickel ist nicht immer einfach. Geopolitische Risiken und globale Nachfragespitzen können Verzögerungen oder Preiserhöhungen verursachen, was den gesamten Produktionsprozess für EV-Batteriepacks beeinflusst.

- Qualitäts- und Ertragsprobleme: Beim Übergang von Prototypen zu Hochvolumenfertigung ist es schwierig, eine gleichbleibende Qualität aufrechtzuerhalten. Kleine Fehler können sich schnell ausweiten, daher ist eine strenge Qualitätskontrolle bei EV-Batteriepacks unerlässlich, um hohe Erträge zu gewährleisten.

- Kostenkontrolle: Die Senkung der Kosten pro kWh für EV-Batteriepacks erfordert intelligente Strategien wie Volumenbeschaffung und Prozesseffizienz. Ohne diese kann die Skalierung schnell wirtschaftlich unvorteilhaft werden.

- Lieferzeiten- und Kapazitätsbeschränkungen: Der Bau neuer Anlagen, die Schulung einer qualifizierten Belegschaft und die Hochrüstung der Ausrüstung benötigen Zeit. Diese Faktoren können die Lieferzeiten für EV-Batteriepacks verlängern und die Markteinführung verzögern.

- Sicherheits- und thermisches Durchgehen-Risiko: Die Hochgeschwindigkeitsproduktion erhöht die Wahrscheinlichkeit von Sicherheitsvorfällen. Die Implementierung eines robusten thermischen Managements und Brandschutzes während der Montage von EV-Batteriepacks ist entscheidend, um thermisches Durchgehen zu verhindern und die Arbeiter zu schützen.

Frühes Angehen dieser Herausforderungen in der Planungs- und Pilotphase kann Zeit und Geld sparen, insbesondere für Hersteller, die im schnell wachsenden Markt für Elektrofahrzeuge in Deutschland konkurrieren möchten. Für einen tieferen Einblick in Technologie- und Produktionstrends kann die Erforschung von Erkenntnissen zu Technologietypen und Trends bei EV-Batteriepacks sehr hilfreich sein.

Strategien und Technologien für eine erfolgreiche Skalierung

Die Skalierung der EV-Batteriepack-Produktion erfordert eine Mischung aus intelligenten Strategien und modernster Technologien. Automatisierung und Industrie 4.0 sind hier Spielveränderer—Robotik beschleunigt die Montage, während KI-gesteuerte Qualitätskontrolle und Echtzeitüberwachung Defekte niedrig halten und hohe Erträge sichern. Diese Technologien helfen, die Konsistenz auch bei großem Maßstab aufrechtzuerhalten.

Best Practices für Gigafabriken spielen ebenfalls eine Schlüsselrolle. Die Optimierung von Fabriklayouts, die Einführung vertikaler Integration und die Nutzung nachhaltiger Energien senken die Kosten und steigern die Effizienz. Diese groß angelegten Anlagen setzen den Maßstab für eine nahtlose Produktion von EV-Batteriepacks.

Die Zusammenarbeit mit zuverlässigen OEMs für EV-Batteriepacks wie LEAPENERGY bietet einen weiteren Vorteil. Ihre Expertise in maßgeschneiderten EV-Batteriepack-Lösungen sorgt für reibungslose Beschaffung und individuell angepasste Designs, die auf Ihre Bedürfnisse zugeschnitten sind. Frühe Kooperationen mit vertrauenswürdigen Lieferanten reduzieren Verzögerungen und kostspielige Neuentwicklungen während der Skalierung.

Kostenreduzierung ist ebenfalls entscheidend. Der Einsatz von Zellen mit höherer Energiedichte, die Implementierung von Trocken-Elektroden-Herstellungsverfahren und die Integration von Recycling-Systemen senken alle die Kosten pro kWh für das Batterypack. Diese Innovationen machen die Massenproduktion auf dem Markt in Deutschland wettbewerbsfähiger.

Schließlich bieten führende Hersteller wertvolle Erkenntnisse zur Überwindung gängiger Skalierungsprobleme – von der Risikomanagement in der Lieferkette bis hin zur Optimierung von Arbeitskräften und Anlagen. Die Anpassung dieser bewährten Strategien wird Ihrem Betrieb helfen, zuverlässig und nachhaltig zu wachsen.

Für weitere Einblicke in die Zusammenarbeit mit erstklassigen OEMs für EV-Batteriepacks, werfen Sie einen Blick auf unsere detaillierte Übersicht darüber, warum LEAPENERGY bei 800V EV-Batterien führend ist.

Zukünftige Trends in der Herstellung von EV-Batteriepack

Die Zukunft der Herstellung von EV-Batteriepack entwickelt sich mit vielversprechenden Technologien der nächsten Generation. Festkörperbatterien und Natrium-Ionen-Zellen gewinnen aufgrund ihres Potenzials für höhere Energiedichte, verbesserte Sicherheit und längere Lebensdauer an Aufmerksamkeit. Neben diesen Innovationen werden schnellere Produktionsmethoden entwickelt, um die wachsende Nachfrage zu erfüllen, ohne Qualität oder Kosteneffizienz zu opfern.

Nachhaltigkeit ist ein weiterer Schwerpunkt. Geschlossene Recycling-Systeme helfen Herstellern, Abfall zu reduzieren, indem wertvolle Materialien zurückgewonnen werden, während ethische Beschaffung sicherstellt, dass Rohstoffe verantwortungsvoll bezogen werden. Die Verringerung des CO2-Fußabdrucks bei der Batteriefertigung wird immer wichtiger und stimmt mit den breiteren Umweltzielen in der Automobilbranche überein.

Weltweit erwarten wir einen signifikanten Anstieg der Produktionskapazitäten, insbesondere in Regionen wie Europa und Asien, wo die Akzeptanz von EVs schnell wächst. Dieser Ausbau wird durch Fortschritte in der Automatisierung und Verbesserungen im Design unterstützt, wie z.B. verbesserte Montageverfahren für EV-Batteriepacks und bessere thermische Managementsysteme. Für Hersteller, die an innovativen Lösungen interessiert sind, kann die Erforschung der neuesten Entwicklungen in CTP- und CTC-Technologien ein Wendepunkt sein.

Kurz gesagt, die nächste Welle der EV-Batteriepack-Produktion wird Innovation, Nachhaltigkeit und strategische Fertigungsverschiebungen kombinieren, um den sich entwickelnden Marktanforderungen gerecht zu werden.