Verstehen der Gesamtkosten des Eigentums (TCO) von Elektrofahrzeugen

Wenn Sie Zahlen für ein Elektrofahrzeug durchgehen, ist der Listenpreis nur der Anfang. Was für Flotten, OEM-Programme und sogar einzelne Käufer wirklich zählt, ist Gesamtkosten des Eigentums (TCO) von Elektrofahrzeugen—was das Fahrzeug tatsächlich im Laufe seiner gesamten Lebensdauer kostet.

Wichtige Komponenten der TCO von Elektrofahrzeugen

Für die meisten Betreiber gliedert sich die TCO von Elektrofahrzeugen in sechs Hauptbereiche:

- Anschaffungskosten

Fahrzeugkaufpreis, einschließlich der Kosten des EV-Batteriepacks pro kWh, Steuern, Anreize und Finanzierung. - Energiekosten

Strom zum Laden des Fahrzeugs, Nachfragegebühren für Flotten, Ladeinfrastruktur und Ladeeffizienzverluste. - Wartungskosten

Reifen, Bremsen, Kühlsysteme, Software-Updates und Wartung der EV-Batterie (Diagnose, Balancierung, Inspektionen). - Reparaturkosten

Leistungselektronik, Ladegeräte und insbesondere Reparaturkosten für Batteriepacks wenn ein Pack oder Modul außerhalb der Garantie ausfällt. - Ausfallkosten

Für Flotten ist das entscheidend: Wenn ein Fahrzeug geparkt ist statt zu arbeiten, verlieren Sie Einnahmen und Produktivität. - Wiederverkaufs- / Restwert

Was der E-Fahrzeug am Ende seiner ersten Lebensdauer wert ist, stark beeinflusst durch die Gesundheit, Wartungsfähigkeit und Aufrüstbarkeit des Batteriepacks.

Warum die Batterie den TCO von E-Fahrzeugen dominiert

Bei Leicht- und Nutzfahrzeugen sind die Batteriepacks:

- können darstellen 30–50 % der Anschaffungskosten des Fahrzeugs

- Treibt den größten Teil der Energieeffizienz, Reichweite und Ladeverhalten an

- Bestimmt Wartungs- und Reparaturrisiko wenn das Pack nicht leicht wartbar ist

- Hat einen enormen Einfluss auf Restwert und Lebenszykluskosten der Elektrofahrzeugbatterie

Deshalb drehen sich so viele TCO-Gespräche um eine Frage: Wie flexibel, reparierbar und zukunftssicher ist die Batterie?

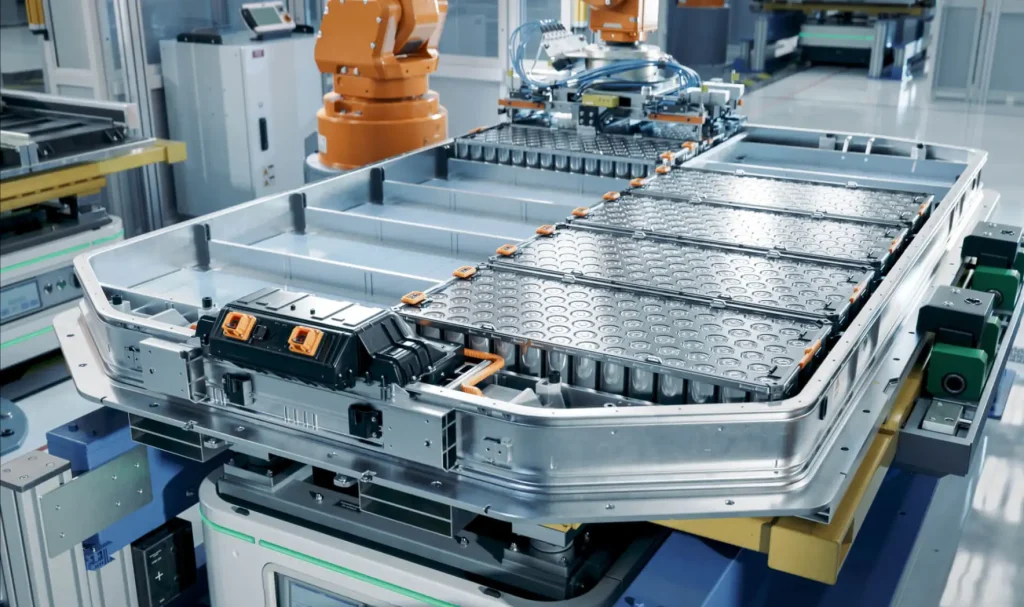

Feste Packs vs. Modulare EV-Batteriearchitekturen

Traditionelle Elektrofahrzeuge verwenden feste Batteriepacks:

- Zellen sind eng in eine große, versiegelte Struktur integriert

- Wenn ein Abschnitt ausfällt, muss möglicherweise der gesamte Pack ersetzt werden

- Reparaturen sind langsam, teuer und verursachen lange Ausfallzeiten

- Aufrüstungen oder Teilrenovierungen sind schwierig oder unmöglich

Mit einem modularen EV-Batteriepack:

- Der Pack wird aus standardisierten, austauschbaren Batteriemodulen

- Sie können nur die defekten Module reparieren oder austauschen, nicht den ganzen Pack

- Diagnose, Reparatur und Upgrades sind schneller und günstiger

- Flotten und OEMs erhalten einen direkten Weg zu Reduzierung der Gesamtkosten für EV-Batterien und bessere Kontrolle der Lebenszykluskosten

Dieser Wandel—from festen Packs zu modularer Batteriearchitektur—ist der Ort, an dem die größten langfristigen Einsparungen in Gesamtkosten des Eigentums für EV sind freigeschaltet.

Was ist das modulare Design von EV-Batteriepacks?

Modulares EV-Batteriepack-Design bedeutet, das Pack aus wiederholbaren, standardisierten Batteriemodulen anstatt eines großen versiegelten Blocks zu bauen. Jedes Modul ist eine eigenständige Einheit mit Zellen, BMS und Kühlung, sodass ich die Energie nach oben oder unten skalieren, einzelne Komponenten warten und die Gesamtkosten des Eigentums an EV-Batterien von Anfang an steuern kann.

Kernprinzipien modularer EV-Batteriepacks

Ein solides modularen EV-Batteriepack ist um einige Schlüsselideen herum aufgebaut:

- Standardmodul-Bausteine (derselbe Spannungs-/Formatstandard in allen Modellen)

- Skalierbare Pack-Architektur (Module hinzufügen/entfernen, um verschiedene kWh-Ziele zu erreichen)

- Wartungsfreundlichkeit an erster Stelle (einfacher Zugang, klare Diagnosen, sichere Isolierung)

- Lebenszyklus-Wert (Reparieren, Aufarbeiten, Wiederverwenden, dann effizient recyceln)

Diese Art von modularer Batteriearchitektur ist genau das, worauf wir optimieren, wenn wir maßgeschneiderte Packs für OEMs und Flotten in Deutschland entwerfen.

Standardisierte Module & skalierbare Pack-Architektur

Mit standardisierten Modulen kann ich:

- Verschiedene Packs (Leicht-, Gewerbe-, Off-Highway) aus demselben „Lego-Set“ bauen

- Packgröße an Betriebszyklus und Reichweitenanforderungen anpassen, ohne von Grund auf neu zu gestalten

- Steuern Kosten des EV-Batteriepacks pro kWh durch Wiederverwendung derselben Automobilbatteriepack-Fertigungsausrüstung

Diese Skalierbarkeit ist ein großer Vorteil gegenüber vollständig integrierten Packs, wie wir in unserer Aufschlüsselung erläutert haben modulare vs. integrierte EV-Batteriepacks vergleichen.

Austauschbare Komponenten & Schnellanschluss-Schnittstellen

Modulare EV-Packs verwenden:

- Schnellanschluss-Strom- und Dateninterfaces auf Modulebene

- Werkzeuglose oder werkzeugarme Befestigung wo möglich

- Austauschbare Batteriemodule damit ein defektes Modul das Fahrzeug nicht tagelang außer Betrieb setzt

Für Flottenbetreiber in Deutschland reduziert dies direkt Reparaturkosten für Batteriepacks und sorgt dafür, dass Lastwagen und Vans verdienen, anstatt in der Werkstatt zu stehen.

Integriertes BMS und thermisches Management pro Modul

Jedes Modul umfasst typischerweise:

- Lokales BMS für Zellenausgleich, Fehlererkennung und Berichterstattung

- Integrierte thermische Wege für Flüssigkeits- oder Luftkühlung

- Lokale Sicherheitsfunktionen zur Eindämmung von Problemen bei Modul bevor sie sich auf den gesamten Pack ausbreiten

Dieses modulare BMS-Integration und thermisches Management verbessert Sicherheit der EV-Batterie und die Eindämmung thermischer Durchgehung, was in gewerblichen Anwendungen und dicht besiedelten städtischen Umgebungen kritisch ist.

Modulare Packs vs CTP und CTC

Verglichen mit Zell-zu-Paket (CTP) und Zell-zu-Chassis (CTC) Designs:

- CTP/CTC:

- Höhere Energiedichte

- Weniger Teileanzahl

- Aber schwerer und teurer zu reparieren; oft mehr Wegwerfartikel

- Modulare Pakete:

- Etwas geringere Energiedichte

- Viel besser Wartungsfähigkeit, Aufrüstbarkeit und TCO-Reduktion

- Leichter zu verwalten Lebenszykluskosten der EV-Batterie über mehrere Eigentümer hinweg

Für viele europäische OEMs und Flotten ist dieser Kompromiss lohnenswert, weil der TCO die Roh-Wattstunden pro Liter übertrifft.

Wie sich modulare EV-Plattformen entwickelt haben

Modulare Plattformen haben sich von „Retrofit-ähnlichen“ Boxen zu:

- Fahrzeugintegrierten, crash-optimierten Packstrukturen entwickelt

- Gemeinsam 400 V und 800 V modulare Plattformen über Modellreihen hinweg geteilt

- Pakete, die von Anfang an für Aufarbeitung, Zweitnutzung und Recycling ausgelegt sind

Als maßgeschneiderter Hersteller und Lieferant von EV-Batteriepacks, entwerfe ich modulare Systeme, um bestimmte TCO-Ziele zu erreichen, nicht nur Spezifikationsnummern. Genau hier zahlt sich das modulare Design von EV-Batteriepacks wirklich aus.

Wie das modulare Design von EV-Batteriepacks die Gesamtkosten des Besitzes senkt

Geringere Wartungs- und Reparaturkosten für EVs

Mit einem modularen EV-Batteriepack, Sie ersetzen nicht das ganze Pack, wenn etwas schiefgeht – Sie tauschen ein einzelnes Modul aus. Das allein ist ein großer Reduzierung der Gesamtkosten für EV-Batterien Treiber.

- Modulweiser Austausch senkt Reparaturkosten bei jedem Vorfall um Tausende von Dollar.

- Die Arbeit ist schneller, die Diagnosen sind einfacher, und Händler oder Flottenwerkstätten benötigen keine komplexen Demontagewerkzeuge.

- Anstatt ein Pack wegen eines schwachen Abschnitts wegzuwerfen, isolieren wir nur dieses Modul und ersetzen es.

Im Vergleich zu festen Packs verwandelt eine modulare Batteriarchitektur große, seltene, teure Ausfälle in kleinere, vorhersehbare Serviceereignisse.

Weniger Ausfallzeiten, höhere Flottenproduktivität

Für Flotten in Deutschland sind Ausfallzeiten der eigentliche Kostenfaktor. Modulare EV-Batteriepacks helfen Ihnen, Fahrzeuge in Bewegung zu halten:

- Fehlerhaftes Modul? Tauschen Sie es aus und setzen Sie das Fahrzeug innerhalb von Stunden, nicht Tagen, wieder in Betrieb.

- Geplante Wartungen können gebündelt werden, wobei Module nach einem Zeitplan überprüft und ausgetauscht werden.

- Flottenbetreiber können Ersatzbatteriemodule zum Austausch vor Ort bereithalten um die Stillstandszeit der Fahrzeuge zu minimieren.

Dies verbessert direkt TCO-Optimierung für Flotten von Elektrofahrzeugen, insbesondere für Liefer-, Berufs- und Mitfahrflotten, bei denen jede parkende Stunde den Umsatz schädigt.

Längere Batterielebensdauer durch Upgrades und Aufarbeitung

Ein modulares Paket ist für Aufrüstbarkeit und Aufarbeitung:

- Wenn sich die Chemie verbessert oder Ihr Einsatzprofil ändert, können Sie bestimmte Module aufrüsten, anstatt ein neues Paket zu kaufen.

- Alternde Module können entfernt, getestet, neu klassifiziert und wiederverwendet werden, wenn eine geringere Kapazität akzeptabel ist.

- Gezielte Aufarbeitung verlängert den Lebenszyklus der Batterie von Elektrofahrzeugen ohne vollständigen Austausch des Pakets.

Diese Flexibilität hilft Ihnen, die Nutzungsdauer des teuersten Komponenten im EV zu verlängern.

Höherer Wiederverkaufswert durch wartbare modulare Packs

Käufer auf dem Gebraucht-EV-Markt achten auf eines: Batteriezustand. Ein wartbares modulares Batterypack hilft beiden Seiten:

- Verkäufer können schwächere Module vor dem Verkauf austauschen, um Reichweite und Leistung wiederherzustellen.

- Käufer wissen, dass das Paket später gewartet und repariert werden kann, was stärkere Restwerte unterstützt.

Das hat sich verbessert Restwert der EV-Batterie ist ein direkter Gewinn bei Ihrer Gesamtkostenrechnung.

Second-Life-Anwendungsfälle für außer Dienst gestellte EV-Batteriemodule

Wenn EV-Batteriemodule die Reichweitenanforderungen des Fahrzeugs nicht mehr erfüllen, haben sie dennoch einen Wert:

- Stationäre Speicherlösungen für das zweite Leben (Solarpufferung, Spitzenkappung, Notstromversorgung).

- Kleine gewerbliche oder gemeinschaftliche Speichersysteme mit ausrangierten EV-Modulen.

- Industrielle Anwendungen, bei denen Gewicht und Volumen weniger kritisch sind als die Kosten.

Da die Module standardisiert und leicht zu handhaben sind, Anwendungen für das zweite Leben von EV-Batterien sind praktischer und kosteneffizienter als der Versuch, eine versiegelte, fest installierte Packung wiederzuverwenden.

Geschätzte TCO-Einsparungen durch modulare EV-Batteriepacks

Die tatsächlichen Einsparungen hängen von Ihrem Anwendungsfall ab, aber im Bereich gewerblicher und privater Anwendungen sehen wir typischerweise:

- 15–30 % niedrigere lebenslange batterenbezogene Kosten durch weniger vollständige Packaustausche und geringere Reparaturkosten.

- 20–40 % weniger Ausfallzeiten im Zusammenhang mit Batteriethemen im Flottenbetrieb.

- 5–10 % höherer Wiederverkaufswert dank eines wartungsfähigen, aufrüstbaren Batteriesystems.

Für eine vertiefte Analyse der Kostentreiber und Packoptionen habe ich Architekturen und Kostentreiber in unserem Leitfaden für EV-Batteriepacks für 2026, was eng closely mit der Gestaltung modularer Systeme übereinstimmt, um aggressive TCO-Ziele zu erreichen.

Wichtige Vorteile modularer EV-Batteriepacks

Verbesserte Wartungsfreundlichkeit & Einfachere Diagnosen

Modulare EV-Batteriepacks sind für schnelle, gezielte Wartung gebaut. Statt eines gesamten Packs zu entfernen, können Techniker ein einzelnes Batteriemodul austauschen.

Warum das für TCO wichtig ist:

- Schnellere Fehlerbehebung mit Modul-übergreifenden BMS-Daten

- Geringere Reparaturkosten für Batteriepacks

- Weniger Ausfallzeiten für gewerbliche EV-Flotten

- Bessere Wartungsfähigkeit von EV-Batterien über den gesamten Lebenszyklus

| Vorteil | Auswirkungen auf TCO |

|---|---|

| Reparatur auf Modulebene | Vermeidet den Austausch des gesamten Packs |

| Detaillierte Diagnosen | Kürzere Werkstattzeiten, niedrigere Arbeitskosten |

| Austauschbare Module | Hält Fahrzeuge länger einsatzbereit |

Skalierbarkeit für verschiedene EV-Modelle & Flotten

A modularer Batteriearchitektur ermöglicht die Nutzung derselben Kernmodule auf verschiedenen EV-Plattformen.

- Richtige kWh-Kapazität für leichte, mittlere oder schwere Nutzung

- Einfache Skalierung für gemischte Anwendungen TCO-Optimierung für Flotten von Elektrofahrzeugen

- Geringere Entwicklungs- und Validierungskosten pro Modell

| Anwendungsfall | Vorteile modularer Packs |

|---|---|

| Personen-Elektrofahrzeuge | Flexible Reichweitenoptionen pro Ausstattungslinie |

| Gewerblichen Transporter | Verschiedene Packs für Routen/Arbeitszyklen |

| Flotten | Gemeinsame Ersatzteile, vereinfachtes Inventar |

Sicherheitsvorteile & Thermisches Durchgehen-Containment

Gut gestaltete modulare Packs verbessern Sicherheit von EV-Batterien und machen thermische Ereignisse leichter zu isolieren und zu steuern.

- Bessere Trennung zwischen Modulen

- Geregelte Entlüftungswege und Brandschutzbarrieren

- Modulübergreifende Sensorik für Frühwarnungen

Für weitere Details zur Sicherheitsgestaltung empfehle ich die Überprüfung der Sicherheitsmerkmale von EV-Batteriepacks wie thermische Barrieren und Belüftungsstrategien in diesem Leitfaden besprochen kritische Sicherheitsmerkmale von EV-Batteriepacks.

Vereinfachte Herstellung & Flexible Lieferkette

Die Verwendung standardisierter Module vereinfacht Produktion von EV-Batteriepacks und Beschaffung.

- Geteilte Modulplattformen über mehrere OEM-Programme hinweg

- Einfacheres Multi-Sourceing von Zellen und Komponenten

- Geringere Kosten des EV-Batteriepacks pro kWh im Volumen

| Bereich | Vorteil modularer Packs |

|---|---|

| Fertigung | Wiederholbare Modulmontage |

| Lieferkette | Austauschbare Komponenten/Module |

| Lieferzeiten | Schnellere Builds und einfacheres Skalieren |

Nachhaltigkeit & Reduzierter Batteriematerialabfall

Modulare EV-Batteriepacks unterstützen direkt nachhaltige EV-Batterien und Kreislaufwirtschaft.

- Nur defekte Module ersetzen, nicht komplette Packs

- Lebensdauer mit erweitern EV-Batterie-Wiederaufbereitung

- Material- und Energieverbrauch im Lebenszyklus reduzieren

Einfacheres Recycling & End-of-Life-Handhabung

Am Ende der Lebensdauer sind modulare Packs viel einfacher zu zerlegen und zu recyceln.

- Standardisierte Module vereinfachen die Demontage

- Saubere Trennung von Zellen, Sammelschienen und Gehäusen

- Bessere Rückgewinnungsquoten für kritische Materialien

| Phase | Vorteil der Modularität |

|---|---|

| Zweitnutzung | Module in stationären Speichern wiederverwenden |

| Recycling | Schnellerer Prozess, höherer Materialertrag |

| Einhaltung von Vorschriften | Einfacher die EOL-Regelungen einzuhalten |

Fazit: Modulare EV-Batteriepacks senken die Gesamtkosten des Eigentums, indem sie Wartungsfreundlichkeit, Sicherheit, Skalierbarkeit und Nachhaltigkeit verbessern – ohne Leistungseinbußen.

Praxisbeispiele für modulare EV-Batterien

Kommerzielle EV-Flotten, die modulare EV-Batteriepacks verwenden

In Deutschland beobachten wir, dass Flottenbetreiber auf modulare EV-Batteriepacks um Betriebsrisiko und Gesamtkosten des Eigentums (TCO) zu senken. Lieferwagen, Hoftrucks und Shuttle-Busse verwenden austauschbare Batteriemodule damit sie:

- Ein schwaches Modul austauschen, anstatt das ganze Fahrzeug zu parken

- Batteriekapazität passend für verschiedene Routen und Einsatzzyklen dimensionieren

- Lastwagen während der Stoßzeiten auf der Straße halten und Module außerhalb der Schicht laden

Für Flotten mit hoher Auslastung ist diese modulare Batteriearchitektur zu einem der praktischsten Werkzeuge geworden für TCO-Optimierung für Flotten von Elektrofahrzeugen, insbesondere dort, wo Betriebszeit und vorhersehbare Reparaturkosten der Batteriepacks wichtiger sind als ein paar zusätzliche Wh/kg herauszuholen.

Anwendungen für modulare Batterien bei Personenkraftwagen

Auf der Passagierseite verwenden mehrere Plattformen jetzt skalierbare Batteriearchitektur mit standardisierten Modulen über mehrere Modelle hinweg. Das ermöglicht OEMs:

- Das gleiche modulare EV-Plattformdesign über Limousinen, SUVs und leichte Nutzfahrzeuge hinweg zu teilen

- Verschiedene Reichweitenoptionen durch Hinzufügen/Entfernen von Modulen anzubieten

- Vereinfachen Wartungsfähigkeit von EV-Batterien auf Händlerseite

Dieser Ansatz hilft auch OEMs, die Stabilität zu erhöhen die Beschaffung von EV-Batteriepacks durch die Wiederverwendung des gleichen modularen Packungsdesigns in globalen Märkten, ähnlich wie führende globale Hersteller von EV-Batteriepacks Standardisierung von Plattformen zur Senkung der Kosten pro kWh.

Gemessene TCO-Reduktionen in echten Einsätzen

In echten Einsätzen zeigen modulare EV-Batteriepacks:

- 15–30 % niedrigere lebenslange wartungskosten im Zusammenhang mit Batterien dank modulebasiertem Austausch

- 20–40 % weniger Ausfallzeiten in kommerziellen EV-Flotten, die austauschbare Packs oder schnellservicefähige modulare Designs verwenden

- Höhere Restwert der EV-Batterie, da Packs refurbished, aufgerüstet oder in Second-Life-Anwendungen zerlegt werden können

Wenn Sie ein einfaches Lebenszykluskosten der Elektrofahrzeugbatterie Modell verwenden, ist der größte Vorteil meist die Vermeidung eines vorzeitigen vollständigen Packaustauschs. Für den Austausch von 10–20 % des Packs auf Modulebene zu bezahlen, anstatt 100 % davon, zeigt die tatsächliche Reduktion der TCO bei modularen EV-Batterien.

Trends beim Batteriewechsel und modularen EV-Plattformen

Batteriewechsel erlebt eine Rückkehr – aber intelligenter. Neue Systeme sind aufgebaut um modulares vs. Zell-zu-Pack-Batteriedesign, mit:

- Standardmodulformate, die für automatischen Austausch entwickelt wurden

- Integrierte modulare Batteriemanagementsystem-Integration sodass Fahrzeuge sofort neue Module erkennen

- Packs, die für Sicherheit von EV-Batterien und thermisches Durchgehen Eindämmung auf Modulebene

In Europa sehen wir die größte Akzeptanz für den Austausch und modulare EV-Plattformen in:

- Lieferflotten für die letzte Meile

- Ride-Hailing- und Taxi-Betriebe

- Gewerbehubs, in denen Fahrzeuge täglich zur Basis zurückkehren

Da immer mehr OEMs und Flottenbetreiber auf Kosten des EV-Batteriepacks pro kWh über den gesamten Lebenszyklus hinweg statt nur beim Kauf setzen, entwickelt sich das Design modularer EV-Batteriepacks von „Nice-to-have“ zu einer Kernstrategie für Gesamtkosten des Eigentums für EV Kontrolle.

Herausforderungen und Designüberlegungen für modulare EV-Packs

Abwägung zwischen Anfangskosten und Einsparungen im Lebenszyklus

Modulare EV-Batteriepacks kosten in der Regel mehr pro kWh als feste Packs, hauptsächlich wegen zusätzlicher Gehäuse, Anschlüsse und BMS-Hardware. Der Schlüssel ist, auf Gesamtkosten des Eigentums für EVzu schauen, nicht nur auf den Listenpreis. Für die meisten Flotten in Deutschland rechnet es sich, wenn man berücksichtigt:

- Geringere Reparaturkosten für Batteriepacks (Modul austauschen, nicht das ganze Pack)

- Weniger Ausfallzeiten und höhere Fahrzeugauslastung

- Höherer Restwert dank wartungsfähiger modularer EV-Batteriepacks

Wenn Sie ein Pack spezifizieren, fordern Sie Ihren EV-Batteriepack-Lieferanten auf, die Lebenszykluskosten der Batterie zu modellieren über 8–12 Jahre, nicht nur das anfängliche Angebot für das Pack.

Energiedichte vs. Servicefähigkeit und Sicherheit

Modulare Packs fügen Struktur und Schnittstellen hinzu, was die Energiedichte im Vergleich zu Zell-zu-Pack (CTP) oder Zell-zu-Chassis (CTC) Designs leicht reduzieren kann. Im Gegenzug gewinnen Sie:

- Einfacheren Zugang für Wartung der EV-Batterie und Modulwechsel

- Bessere Eindämmung, wenn ein Modul ein thermisches Ereignis hat

- Sauberere Wege für Batteriepacks-Thermomanagement und Isolierung

Für kommerzielle E-Fahrzeugflotten in Deutschland zahlt sich dieser Kompromiss in der Regel in Betriebszeit und Sicherheit aus, insbesondere bei harten Einsatzzyklen.

Systemintegrationsherausforderungen bei modularen Architekturen

Ein modularer E-Fahrzeugbatteriepack ist nur so gut wie seine Integration in das Fahrzeug:

- Das BMS muss koordinieren Modul‑Ebene BMS-Platinen und den Hauptcontroller

- Hochspannungsverkabelung, Schütze und Batterieschaltgeräte müssen richtig dimensioniert und platziert werden, um Sicherheit und Wartungszugang zu gewährleisten (hier kommt das robuste BDU-Design für E-Fahrzeugsicherheit wirklich ins Spiel)

- Der Pack, das Kühlsystem und die Befestigungspunkte müssen in mehreren Modellen funktionieren, wenn Sie eine echte skalierbare Batteriearchitektur

Ohne enge Integration riskieren Sie Störfälle, inkonsistente SOC-Werte und höhere Servicekosten.

Warum OEMs mit erfahrenen Batteriefabrikanten zusammenarbeiten sollten

Modulare Architektur ist kein Plug-and-Play. OEMs sollten mit einem Hersteller von EV-Batteriepacks zusammenarbeiten, der:

- Versteht modular vs. Zell-zu-Paket vs. Zell-zu-Chassis Trade-offs

- Maßgeschneiderte modulare EV-Batteriepacks entwerfen kann, die Ihre genauen TCO- und Leistungsziele erreichen

- über echte Fertigungstiefe als ein OEM für EV-Batteriepacks und Großhändler für EV-Batteriepacks

- Ihnen bei der Auswahl von Spezifikationen, Chemien und Lieferanten helfen kann, ähnlich dem Ansatz in diesem Leitfaden zum Wie man ein EV-Batteriepack auswählt

Wenn Sie diese Partnerschaft richtig gestalten, werden modulare EV-Packs zu einem strategischen Werkzeug, um die TCO der EV-Batterie zu senken, und nicht nur ein weiteres Bauteil auf Ihrer Stückliste.

Die Wahl von LEAPENERGY für das Design modularer EV-Batteriepacks

Wenn es um die Reduzierung der Gesamtkosten für den Besitz eines EV geht mit einem modularen EV-Batteriepack habe ich LEAPENERGY um ein klares Ziel herum aufgebaut: OEMs und Flottenbetreiber in Deutschland eine zuverlässige, wartungsfähige und kosteneffiziente Batterielösung über den gesamten Lebenszyklus zu bieten.

LEAPENERGY als Hersteller von EV-Batteriepacks

Als ein engagierter Hersteller von EV-Batteriepacks und OEM-Lieferant, wir konzentrieren uns auf:

- Automobilqualität Batteriepack-Produktion mit strenger Qualitätskontrolle

- Wettbewerbsfähig Kosten des EV-Batteriepacks pro kWh für kommerzielle und Passagierplattformen

- Skalierbare Linien, die sowohl Pilotfertigungen als auch Volumenprogramme unterstützen

Unser Engineering-Team optimiert auch die Pack-Kühlung und Sicherheit, wobei Know-how aus fortschrittlichen Systemen wie flüssigkeitsgekühlten und hybridgekühlten EV-Batteriedesigns nutzt, um die Leistung in realen Klimazonen und Einsatzzyklen in Deutschland stabil zu halten.

Maßgeschneiderte modulare EV-Batteriepacks-Lösungen für TCO-Ziele

Wir setzen nicht auf eine Einheitslösung für Packs. Wir entwickeln gemeinsam maßgeschneiderte modulare EV-Batteriepacks basierend auf Ihrem TCO-Modell:

- Die richtige Energiekapazität (kWh) für Ihre Route, Nutzlast und Einsatzzyklus

- Modulare Architektur für einfachen Service, Reparaturen und Upgrades

- Optimiertes thermisches Management, BMS-Integration und Sicherheitskonzept

Unser Ziel ist einfach: Senken Sie Ihre Lebenszykluskosten für die Batterie Ihres Elektrofahrzeugs, nicht nur Ihren Erstpreis.

OEM-Partnerschaften und Großhandelsbatterielieferung

Wir sind darauf ausgelegt, als langfristiger OEM-Partner für EV-Batteriepacks und Großhändler:

- Gemeinsame Entwicklung mit Ihrem Fahrzeugtechnikteam

- Transparent die Beschaffung von EV-Batteriepacks und Komponentenstrategie

- Verpflichtet Lieferzeiten und Kapazitätsplanung für mehrjährige Programme

Egal, ob Sie eine neue EV-Plattform starten oder eine bestehende auffrischen, wir unterstützen alles von Prototypenpaketen bis hin zur vollständigen Produktionsversorgung.

Fokus auf Zuverlässige, Kosteneffiziente Modulare Systeme

Jeder LEAPENERGY modularen EV-Batteriepack ist um vier Prioritäten herum aufgebaut:

- Zuverlässigkeit: Robustes Pack-Design, bewährte Komponenten, konservative Sicherheitsmargen

- Wartungsfreundlichkeit: Zugang auf Modulebene, klare Diagnosen, schnelle Austauschmöglichkeiten

- Skalierbarkeit: Gleiche modulare Architektur über verschiedene Modelle und Flotten hinweg

- TCO-Auswirkung: Geringere Reparaturkosten für Batteriepacks, bessere Verfügbarkeit, höherer Restwert

Wenn Sie nach einem individuellen EV-Batteriepack Partner suchen, der sowohl Technik als auch die Gesamtkosten des Eigentums versteht, ist LEAPENERGY genau dafür gemacht.

Häufig gestellte Fragen zur Reduzierung der TCO durch modulare EV-Batteriepacks

Häufige Fragen zu modularen EV-Packs und TCO

F1: Wie senken modulare EV-Batteriepacks die Gesamtkosten des Eigentums (TCO)?

Modulare EV-Batteriepacks reduzieren die TCO um:

- Ermöglichen Reparatur auf Modulebene statt den Austausch des gesamten Packs

- Reduzieren Fahrzeugausfallzeiten durch schnellere Diagnosen und Service

- Unterstützen Aufrüstungen und Aufarbeitungen statt vorzeitiger Verschrottung

- Verbessern Restwert, weil das Pack wartungsfähig und überprüfbar bleibt

Für Flotten wirkt sich dies direkt aus EV TCO-Optimierung indem Fahrzeuge auf der Straße gehalten werden und große „Einmal“-Batterie-Schläge in kleinere, geplante Wartungsereignisse verschoben werden.

Q2: Kosten modulare Packs anfangs mehr?

In der Regel ja, aber sie amortisieren sich über den Lebenszyklus durch:

- Geringere Reparaturkosten für Batteriepacks

- Länger Lebenszyklus der Batterie von Elektrofahrzeugen

- Höherer Wiederverkaufswert und bessere Anwendungen für das zweite Leben von EV-Batterien

Wenn Sie gewerbliche EVs oder Hochkilometer-Passagierfahrzeuge in Deutschland betreiben, sind die Wirtschaftlichkeit über den Lebenszyklus wichtiger als der Listenpreis.

Wie man die Lebenszykluskosten von EV-Batterien berechnet

Wenn wir sprechen Reduzierung der Gesamtkosten für EV-Batterien, teile ich die Lebenszykluskosten immer in einen einfachen Rahmen:

- Anschaffungskosten

- Batteriepack-Kosten pro kWh × Packgröße

- Jede Prämie für modularer Batteriearchitektur

- Betriebskosten (pro Meile oder pro Jahr)

- Energiekosten (kWh/Meile × Strom $/kWh)

- Geplante Wartung an Kühlung, Anschlüssen und modularen BMS

- Erwartete Austausch von Modulen über die Lebensdauer

- Ausfallkosten (insbesondere für Flotten)

- Umsatz- oder Serviceverlust pro Tag × erwartete Ausfalltage

- Modulare Packs reduzieren dies deutlich durch schnellere Servicefähigkeit

- Restwert und Zweitnutzungswert

- Wiederverkaufspreis des Fahrzeugs mit einem intakten, testbaren modularen Pack

- Wert von ausrangierten EV-Batteriemodulen für Speicherung oder andere Zweitnutzungszwecke

Ein einfacher Weg:

Batterielebenszykluskosten pro Meile = (Anschaffung + Service + Ausfallzeit – Restwert – Zweitnutzungswert) ÷ Gesamte Meilen

Wenn Sie auf UL 2580 und ISO 26262–zertifizierte Packs hinarbeiten, berücksichtigen Sie, dass höhere Sicherheit und Zuverlässigkeit in der Regel niedrigere unerwartete Ausfälle und Garantie kosten im Laufe der Zeit bedeuten; Sie können sehen, wie wir das in unseren EV-Batteriesicherheits- und Zertifizierungsstandards.

Lieferzeiten, Anpassungsoptionen und Integrationsmöglichkeiten für modulare Packs

Lieferzeiten

Bei modularen EV-Batteriepacks hängt die Lieferzeit ab von:

- Packspannung / Kapazitätsspezifikation

- Zellchemie (LFP vs NMC usw.)

- Volumen (Pilot- vs. Flottenbestellung)

In den meisten deutschen Projekten sehen wir:

- Prototyp / Pilot: ~8–12 Wochen

- Skalierte Produktion: ~12–20 Wochen, abhängig vom Volumen und der Validierung

Anpassungsoptionen

Wir entwerfen maßgeschneiderte EV-Batteriepacks um Ihre TCO-Ziele zu erreichen, einschließlich:

- Packspannung (400V / 800V) und kWh-Berechnung

- Modul-Formfaktor und Montage

- Kühlart (Flüssigkeit / Luft)

- BMS-Integration (CAN, ISO-Standards, Flotten-Telematik-Hooks)

Unser Fokus liegt auf zuverlässiger, kosteneffizienter modularer EV-Batteriepack-Herstellung, nicht nur einer einmaligen Ingenieurleistung.

Integrationssupport

Als OEM-Lieferant für EV-Batteriepakete, unterstützen wir Ihr Team bei:

- Mechanischen und elektrischen Schnittstellenspezifikationen

- Thermomanagement-Design und Validierung

- Sicherheitskonzept und Konformität (Aufprall, Missbrauch, funktionale Sicherheit)

- Unterstützung vom Prototyp bis Großhandel für EV-Batteriepacks Lieferung

Wenn Sie ein Automobilhersteller, Flottenbauer oder Systemintegrator sind und sich mit 800V modulare Architekturen für bessere Effizienz und TCO beschäftigen, basiert unsere Arbeit in Hochspannungs-EV-Pack-Plattformen auf einer soliden Grundlage, die wir in unserer Übersicht über warum wir bei 800V-EV-Batterien führend sind, näher erläutern.