Verstehen von Standard-EV-Batteriepacks

Wenn ich mit OEM-Teams in Deutschland spreche, bedeuten „Standard“ oder fertige EV-Batteriepacks in der Regel vorentwickelte, modulare Systeme, die mit minimalem Nacharbeit in mehrere Fahrzeugplattformen integriert werden können. Diese Standard-EV-Batteriepacks sind um feste elektrische Spezifikationen, mechanische Gehäuse und Schnittstellen herum aufgebaut, die ein OEM-EV-Programm schnell übernehmen kann, ohne bei Null anfangen zu müssen.

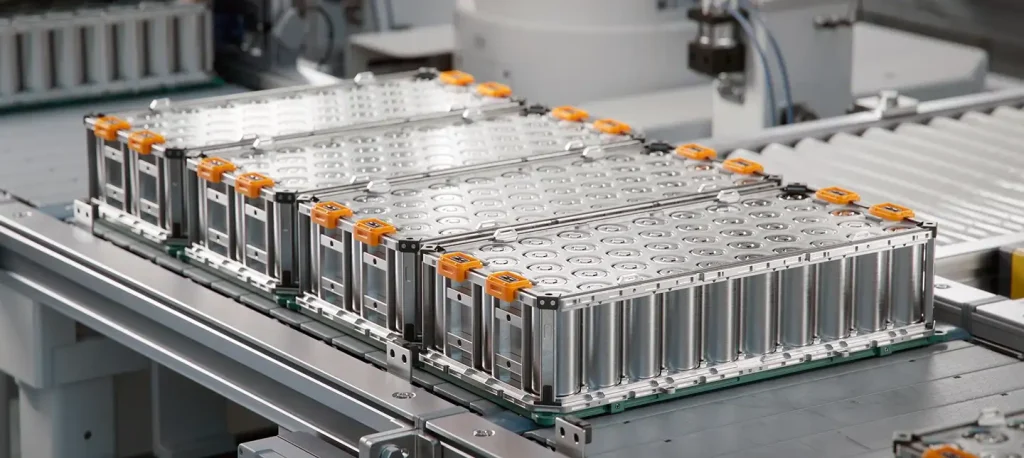

Die meisten Standard-EV-Batteriepacks verwenden eine der drei typischen Zellformate:

- Prismen-Zellen – Ideal für hohe Packdichte und einfachere Modullayouts; häufig in vielen gängigen OEM-Plattformen für EV-Batteriepacks.

- Zylindrische Zellen – Hochreif, leicht in großem Maßstab zu beschaffen und sehr robust; weit verbreitet, wenn Kosten pro kWh und Zuverlässigkeit entscheidend sind.

- Beutelzellen – Flexible Formen und gute Energiedichte, erfordern jedoch eine sorgfältigere mechanische und thermische Gestaltung.

In einem Standardpaket sind die Spannung, Kapazität und Modulkonfiguration vorgegeben. Zum Beispiel könnten Sie sehen:

- Nennspannung des Packs in 350–400 V or 700–800 V Reichweite

- Kapazitätsbereiche wie 50–60 kWh, 70–80 kWh, oder 90+ kWh

- Fest Modulanzahl und Reihen-/Parallelkonfigurationen die innerhalb einer Produktlinie konsistent sind

Diese Packs folgen ebenfalls Standardformfaktoren und Verpackungsstrategien, die zu gängigen EV-Skateboard-Plattformen oder Unterbodeninstallationen passen:

- Flache, unterbodenmontierte Packs, die für Massenmarkt-Crossover und Limousinen entwickelt wurden

- Modulare „Block“-Packs, die für Vans, leichte Nutzfahrzeuge und Flotten-EVs kombiniert werden können

- Standardisierte Befestigungspunkte, Kühlschnittstellen und Hochvoltanschlüsse

Aus diesem Grund passen Standard-EV-Batteriepacks nahtlos in typische EV-Architekturen: ein zentraler Pack, der im Boden montiert ist, mit einer bestehenden BMS-Schnittstelle, DC-Schnellladehardware und standardisierten Hochvolt-Bus-Layouts integriert. Für viele OEM-EV-Batteriepack-Programme, insbesondere wenn Geschwindigkeit und Einfachheit wichtig sind, ist diese Art von vorkonfiguriertem System der praktischste Ausgangspunkt.

Vorteile von Standard-EV-Batteriepacks für OEM-Programme

Standard-EV-Batteriepacks bieten OEMs in Deutschland eine schnelle, risikoarme Möglichkeit, Elektrofahrzeuglinien zu starten oder zu erweitern, ohne Budget oder Zeitpläne zu sprengen.

Schnellere Entwicklung und Markteinführung

Fertige EV-Batteriepacks verfügen über:

- Vordefinierte Spannungen, Kapazitäten und Modulkonfigurationen

- Bestehende Testdaten und Integrationsleitfäden für gängige EV-Architekturen

Das bedeutet, dass Ihr Engineering-Team mehr Zeit mit Integration verbringt und weniger Zeit mit Erfindung, was Monate vom Entwicklungszyklus spart und Ihnen hilft, aggressive Markteinführungsdaten einzuhalten.

Geringere Entwicklungs- und NRE-Kosten

Mit einem Standardpaket sind die meiste harte Arbeit—mechanisches Design, BMS-Integration und Sicherheitsvalidierung—bereits erledigt.

Sie vermeiden:

- Schwer NRE (nicht wiederkehrende Entwicklungskosten) Kosten

- Mehrere Design-Iterationen und Werkzeugwechsel

Dies hält die Kosten für Ihren EV-Batteriepack pro kWh und das Programm-Budget unter Kontrolle, insbesondere bei margenschwachen oder Flottenprogrammen.

Einfachere Validierung, Tests und Zertifizierung

Standardpakete sind in der Regel:

- Vorzertifiziert für die wichtigsten Zertifizierungsanforderungen für EV-Batteriepakete

- Validiert für Missbrauchstests, thermisches Durchgehen, Vibrationen und Crashbelastungen

Sie starten nicht bei Null mit UL, UN38.3 oder regionaler Konformität, was die Freigabe beschleunigt und das Zertifizierungsrisiko für OEM-EV-Batteriepack-Programme reduziert.

Bewährte, erprobte Zuverlässigkeit

Standardpakete werden häufig gebaut auf:

- Bekannten Zellchemien und BMS-Plattformen

- Bereits in ähnlichen Fahrzeugen oder Flotten im Einsatz

Diese Feldgeschichte ist wichtig. Sie liefert Ihnen reale Daten zu Zykluslebensdauer, Ausfallmodi und thermischer Leistung, was Überraschungen nach SOP minimiert.

Einfach skalierbar für die Massenproduktion

Diese Pakete sind für wiederholbare, hochvolumige Fertigungen ausgelegt:

- Reife Montagelinien und Automatisierung

- Stabile Beschaffungsstrategien und langfristige Lieferverträge

Wenn Sie eine Hochvolumenproduktion von EV-Batteriepacks oder Großhandelsprogramme planen, helfen Standarddesigns beim Hochfahren, ohne Ihre Lieferkette zu belasten.

Geringeres Integrationsrisiko für Einstiegs- und Flotten-EVs

Für Stadtfahrzeuge, letzte Meile Lieferung und grundlegende Flotten-EVs treffen Standardpacks in der Regel den richtigen Punkt:

- Ausreichende Reichweite und Leistung für typische Einsatzzyklen in Deutschland

- Saubere Integration mit gängigen Plattformen und modularen EV-Batteriepack-Designs

Wenn Sie keine extreme Energiedichte oder einzigartige Verpackung benötigen, reduzieren Standardpacks die Komplexität und das Risiko, während Ihre TCO vorhersehbar bleibt. Für eine tiefere Analyse, wie Pack-Layouts die Integration und das Risiko beeinflussen, sollten Sie sich diese Aufschlüsselung ansehen modularen und integrierten EV-Batteriepack-Designs.

Einschränkungen von Standard-EV-Batteriepacks

Standard-EV-Batteriepacks sind großartig für Kosten und Geschwindigkeit, bringen aber echte Kompromisse mit sich, denen sich OEMs auf dem deutschen Markt stellen müssen.

- Begrenzte Flexibilität bei Größe und Befestigung

Fertige EV-Batteriepacks binden Sie an feste Abmessungen, Layouts und Befestigungspunkte. Wenn Ihr Fahrgestell, Radstand oder die Bodenfreiheit auch nur geringfügig einzigartig sind, werden Sie wahrscheinlich das Fahrzeug um das Pack herum anpassen – nicht umgekehrt. - Kompromisse bei Energiedichte und Reichweite

Standardpacks sind so konzipiert, dass sie „den meisten passen“, nicht um jede kWh zu maximieren. Das bedeutet in der Regel:- Niedrigere Energiedichte auf Pack-Ebene

- Kürzere reale Reichweite bei gleicher Grundfläche

- Weniger Spielraum, sich im Vergleich zu anderen EVs mit ähnlichen Standardpacks zu differenzieren

- Thermisches Management, das nur „gut genug“ ist

Generische Flüssigkeits- oder Luftkühlungsdesigns können nicht auf Ihren spezifischen Einsatzzyklus, das Klima oder das Ladeprofil abgestimmt werden. In heißen Regionen wie Deutschland oder bei Hochlastanwendungen wie Anhängerkupplung kann das bedeuten:- Schnellere Verschlechterung

- Leistungsreduzierung bei hoher Belastung

- Konservativere Sicherheitsgrenzen

- Schwer, extreme oder Nischenleistungsanforderungen zu erfüllen

Hochleistungs-, Geländewagen-, Schwerlast- oder Kälteklima-Elektrofahrzeuge überschreiten oft, was Standardbatteriearchitekturen bequem bewältigen können. Sie stoßen auf Grenzen bei:- Spitzenleistung

- Schnellladeverläufen

- Zyklenlebensdauer bei harter Nutzung

- Schwache Produktdifferenzierung

Wenn Ihr Elektrofahrzeug die gleiche Standardbatterie wie die Hälfte des Marktes verwendet, ist es schwierig, sich bei Reichweite, Leistung oder Ladegeschwindigkeit hervorzuheben. Sie konkurrieren hauptsächlich im Design und Preis statt bei den Kernspezifikationen. - Suboptimale Gewichts- und Raumnutzung

Da Standardbatterien nicht auf Ihre Plattform zugeschnitten sind, können Sie sehen:- Nicht-ideale Gewichtsverteilung (beeinträchtigt Handling und Komfort)

- Verschwendeter Unterboden- oder Tunnelraum

- Verpackungsumgehungen, die Kosten und Komplexität erhöhen

Wenn Sie eine umfassendere Sicht darauf wünschen, wie die Designentscheidungen bei der Batteriearchitektur Einfluss auf Reichweite und Leistung haben, lohnt es sich, einen detaillierteren Leitfaden für EV-Batteriepakete zu betrachten, der Packtypen und Layouts abdeckt.

Verstehen von maßgeschneiderten EV-Batteriepacks für OEMs

Maßgeschneiderte EV-Batteriepacks werden von Grund auf nach den genauen Fahrzeug- und Programmrequirements eines Automobilherstellers gebaut, anstatt ein generisches, fertiges Pack zu verwenden. Als OEM-Lieferant für EV-Batteriepacks behandle ich jedes Projekt als systemübergreifendes Design: Wir beginnen damit, wie Sie möchten, dass das Auto performt, und entwickeln das Batterypack rückwärts daraus.

Was treibt das Design maßgeschneiderter EV-Batteriepacks an

Für OEM-Programme werden maßgeschneiderte EV-Batteriepacks in der Regel durch einen oder mehrere dieser Bedürfnisse angetrieben:

- Spezifische Reichweiten- und Leistungsziele (0–60, Anhängerbetrieb, schnelle Ladezeiten)

- Einzigartige Fahrzeuglayouts (Skateboard-Plattformen, Pickup-Rahmen, Vans, Niederflurbusse)

- Harte Einsatzzyklen (Flotten, Logistik, Mitfahrgelegenheiten, letzte Meile Lieferung, Off-Road)

- Regionale Sicherheits- und Compliance-Anforderungen in Deutschland und weltweit

Diese OEM-spezifischen Anforderungen definieren alles über das Design des maßgeschneiderten Packs.

Wichtige Designhebel bei maßgeschneiderten Packs

Wenn wir ein maßgeschneidertes EV-Batteriepack im Vergleich zu einem Standard entwickeln, justieren wir einige Haupthebel:

- Zellchemie: NMC, LFP oder andere je nach Energiedichte, Kosten pro kWh, Sicherheit und Zyklenlebensdauer

- Spannung und Kapazität: Packspannung, um Ihren Wechselrichter und Antriebsstrang anzupassen; kWh-Größe für Ihr Reichweitenziel

- Packarchitektur: Modulbasiert, Zell-zu-Pack oder Zell-zu-Chassis für bessere Energiedichte und Plattformskalierbarkeit

Hier erschließen wir echtes Optimierung der Leistung von EV-Batteriepacks anstatt generische Spezifikationen zu akzeptieren.

BMS, Software und Kommunikation

Für OEM-EV-Batteriepacks-Programme ist die BMS-Integration genau so kritisch wie die Hardware:

- Maßgeschneiderte BMS-Hardware, die auf Ihr Packlayout und Ihr Sicherheitskonzept abgestimmt ist

- Software, die auf Ihre thermische Strategie, Schnellladeprofil und Zykluslebensziele abgestimmt ist

- CAN-, LIN- oder Ethernet-Kommunikationsprotokolle, die auf Ihre Fahrzeug-ECU und bestehende Architektur abgestimmt sind

Ein robustes BMS-Design ermöglicht es dem Pack, sicher Spitzenleistung zu liefern, Zellen zu schützen und strenge Zertifizierungsanforderungen für EV-Batteriepakete.

Kühlung und mechanische Struktur

Maßgeschneiderte EV-Batteriepacks ermöglichen es uns auch, zu individualisieren:

- Thermomanagementsysteme: Flüssigkeitskühlplatten, Kaltplatten oder refrigerantengestützte Systeme, die auf Ihren tatsächlichen Einsatzzyklus und die Klimabedingungen in Deutschland abgestimmt sind

- Mechanische Strukturen: Gehäuse, Befestigungspunkte, Crashstrukturen und Abdichtungen (IP-Bewertungen), die auf Ihr Chassis und Ihre Karosserie-in-Weiß abgestimmt sind

So erreichen wir sowohl Sicherheits- als auch Haltbarkeitsziele, ohne Platz oder Gewicht zu verschwenden.

Von Anforderungen bis zum Konzeptdesign

Unser typischer Engineering-Workflow für maßgeschneiderte EV-Batteriepacks für OEMs sieht folgendermaßen aus:

- Anforderungserfassung: Reichweite, Leistung, Ladezeit, Einsatzzyklus, Verpackungsraum, Vorschriften, Zielkosten pro kWh für das EV-Batteriepack

- Konzeptoptionen: Hochrangige Pack-Architekturen, Chemieoptionen, Spannungsbereiche und thermische Konzepte

- Simulation und Abwägungen: Modellleistung, Sicherheit und thermisches Verhalten, um das beste Konzept für Ihre Plattform auszuwählen

Wenn Sie einen umfassenderen Blick darauf werfen möchten, wie sich Pack-Architektur und Marktrichtung entwickeln, bevor Sie sich auf ein Konzept festlegen, lohnt es sich, eine Globale Aussichten für den Markt für EV-Batteriepacks wie diese Marktübersicht für EV-Batteriepacks für 2026–2030.

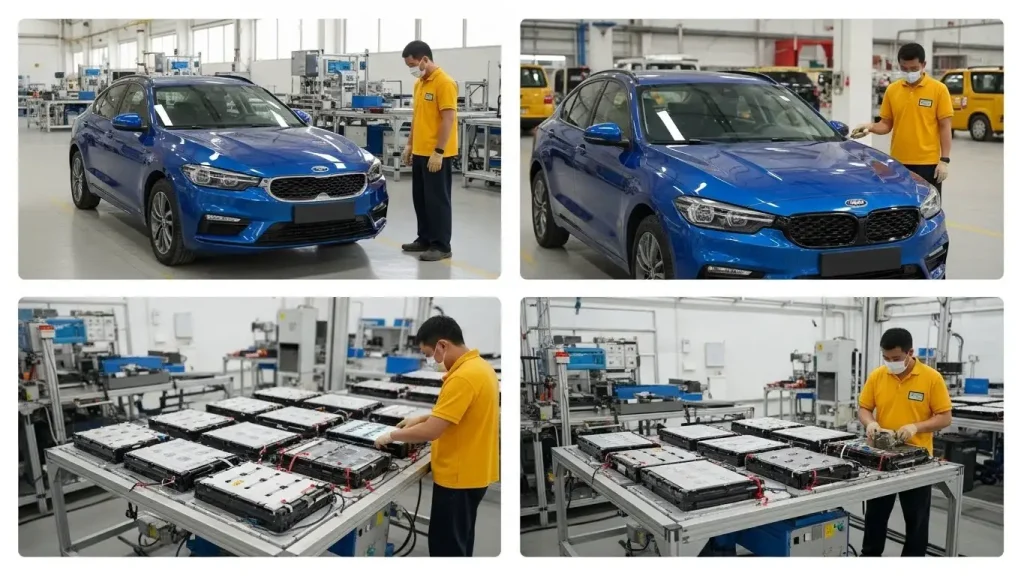

Individueller Entwicklungsprozess für EV-Batteriepacks

Wenn wir eine maßgeschneiderte EV-Batteriepack für OEM-Programme bauen, folgen wir einem engen, wiederholbaren Prozess, der das Risiko gering hält und die Leistung hoch.

1. Frühe Machbarkeits- & Anforderungsabstimmung

Wir beginnen mit detaillierter Machbarkeitsarbeit und Anforderungszuordnung mit Ihrem Engineering-Team:

- Spannung, Kapazität, Pack-Architektur und Einsatzzyklus definieren

- Schlüsselziele festlegen: Reichweite, Leistung, Schnellladung, Lebensdauer und Kosten pro kWh

- Sicherheits-, Zertifizierungs- und regionale Compliance-Anforderungen für den deutschen Markt und globale Märkte prüfen

Dieser Schritt stellt sicher, dass der individuellen EV-Batteriepack zu Ihrer Plattform und Ihrem Budget passt, bevor wir Metall schneiden.

2. Auswahl der Pack-Architektur

Als nächstes wählen wir die Batteriepack-Architektur basierend auf Ihrer Fahrzeugplattform:

- Wählen Sie Zellformat (prismatisch, zylindrisch, Beutel) und Chemie

- Entscheiden Sie sich für Modul- oder Zell-zu-Paket-Layout

- Richten Sie Montage, strukturelle Rolle und Crasheigenschaften mit Ihrem Chassis-Team aus

Das Ziel ist ein Pack-Design, das herstellbar, skalierbar und einfach in Ihr OEM-EV-Programm integrierbar ist.

3. Simulation und Modellierung

Vor der Prototypenentwicklung führen wir umfangreiche digitale Analysen durch:

- Elektrische Leistungs- und Energieübertragungsmodellierung

- Thermomanagement- und Kühlsystemsimulationen

- Sicherheits-, Missbrauchs- und Fehlerfallmodellierung basierend auf realen Einsatzzyklen in Deutschland

Wir integrieren Thermomanagement für EV-Batterien und Sicherheit von Anfang an, nach bewährten Praktiken, ähnlich denen der führenden globalen Anbieter von EV-Batteriepacks.

4. Prototypenentwicklung, Bench-Tests & Fahrzeugvalidierung

Sobald das virtuelle Design feststeht, gehen wir zur Hardware über:

- Erstellen von A- und B-Serien-Prototypenpacks

- Durchführung von Bench-Tests: Leistung, Schnellladung, Zyklenlebensdauer und Missbrauchstests

- Integration in Ihre Testfahrzeuge für die Straßenerprobung

Wir optimieren BMS-Integration für OEM-Batteriepacks damit Kommunikation, Diagnose und Sicherheitslogik nahtlos mit Ihren Fahrzeugsteuerungen funktionieren.

5. Designiteration mit OEM-Feedback

Basierend auf Testdaten und Feedback Ihres Teams verfeinern wir:

- Mechanisches Design, Verkabelung und Montage

- BMS-Algorithmen, SOC/SOH-Genauigkeit und Sicherheitsgrenzwerte

- Hardware und Steuerungsstrategien für das thermische System

Dieser Kreislauf wird fortgesetzt, bis individuellen EV-Batteriepack alle OEM-Ziele und Zertifizierungsanforderungen erreicht sind, einschließlich wichtiger Sicherheitsmerkmale von EV-Batteriepacks.

6. Industrialisierung und Hochlauf

Schließlich industrialisieren wir für die Stückzahl:

- Werkzeugdesign, Vorrichtungsentwicklung und Linienlayout

- Prozessvalidierung, PPAP und Qualitätskontrollpläne

- Skalierte Produktion für OEM-EV-Batteriepacks mit vorhersehbaren Lieferzeiten

Unsere Fabriken sind eingerichtet für hochvolumige EV-Batteriepack-Produktion und OEM für EV-Batteriepacks Lieferung, um die Kosten pro kWh wettbewerbsfähig zu halten und gleichzeitig strenge Qualitätsstandards für den deutschen Markt einzuhalten.

Vorteile von maßgeschneiderten gegenüber standardisierten EV-Batteriepacks für OEM-Programme

Wenn ich maßgeschneiderte EV-Batteriepacks für OEM-Programme baue, konzentriere ich mich darauf, Leistung, Reichweite und Lebensdauer zu maximieren, die von Standardpacks einfach nicht erreicht werden können.

Optimierte Energiedichte und reale Reichweite

Mit einem maßgeschneiderten EV-Batteriesatz kann ich:

- Die richtige Zellchemie und das Format auswählen, um Ihre genauen Energiedichte und Reichweite Ziele zu erreichen

- Packarchitektur und Kühlung abstimmen, um Verluste zu reduzieren und die Effizienz auf Packebene zu verbessern

- Nutzbare Kapazität und Garantie-Lebensdauer ausbalancieren, damit Ihre angegebene Reichweite mit der realen Fahrpraxis übereinstimmt

So erhalten Premium- und Langstrecken-Elektrofahrzeuge einen Vorteil gegenüber Fahrzeugen mit standardisierten, modularen EV-Batteriepacks.

Höhere Leistung, Schnellladung und längere Zykluslebensdauer

Maßgeschneiderte Packs ermöglichen es mir auch,:

- Höhere Entladungsleistung für Performance-Elektrofahrzeuge, Anhängerbetrieb oder steile Anstiege

- Stabile Schnellladefähigkeit ohne Überhitzung oder übermäßigen Verschleiß

- Zell-, BMS- und Kühlerstrategien, die verlängern Zyklenlebensdauer und das Garantie-Risiko reduzieren

Durch die gemeinsame Gestaltung des Packs, der BMS-Integration und des thermischen Systems kann ich das Schnellladen sicher vorantreiben, während die Kosten pro kWh des EV-Batteriepacks über den Fahrzeuglebenszyklus optimiert werden.

Perfekte Passform und nahtlose Integration

Anstatt Ihre Plattform um einen generischen Pack zu zwingen, forme ich den Pack um Ihr Fahrzeug:

- Benutzerdefinierte Gehäuse, um Ihre Chassis und Karosserie-in-Weiß anzupassen

- Montagepunkte, die mit Ihren Crash-Strukturen und NVH-Zielen ausgerichtet sind

- Kabelverlegung, HV-Schnittstellen und BDU-Designs für eine saubere Integration

Dies reduziert Integrationsprobleme und löst viele OEM-Batteriepacks-Integrationsherausforderungen im Voraus.

Maßgeschneiderte thermische Verwaltung und Sicherheit

Wärme- und Sicherheitssysteme sind die Bereiche, in denen maßgeschneiderte EV-Batteriepacks wirklich hervorstechen:

- Kühlplatten, Kanäle und Kühlkreisläufe, die für Ihren Betriebszyklus und das Klima gebaut sind

- Schutzstrategien und Batterie-Trennschaltgeräte (BDUs) die die Sicherheit auf Pack-Ebene und den Crash-Response verbessern

- Marktspezifische Sicherheits- und Compliance-Entwicklungen, die von Anfang an in das Design integriert sind

Wenn Sie sich mit Sicherheitsarchitektur beschäftigen, lohnt es sich zu verstehen, wie BDUs die EV-Sicherheit und Fehlererkennung verbessern in modernen Packs.

Stärkere Markenunterscheidung und Spezifikationen

Ein maßgeschneiderter EV-Batteriepack ermöglicht es Ihnen, zu sichern:

- Einzigartige Reichweiten-, Lade- und Leistungsspezifikationen, die Ihre Wettbewerber nicht leicht kopieren können

- Software- und BMS-Funktionen, die Ihre Markenidentität definieren (Ladeprofile, Leistungsmodi, thermische Strategien)

- Skalierbarkeit der Plattform, sodass Sie mehrere Varianten und Versionen aus einer optimierten Packarchitektur erstellen können

Hier trennt sich wirklich, ob es sich um maßgeschneiderte oder standardisierte EV-Batteriepacks handelt, was den Massenmarkt vom Premiumprodukt unterscheidet.

Langfristige Kosten- und Plattformstrategie

Ja, maßgeschneiderte Packs haben höhere NRE- und Entwicklungskosten anfangs. Aber OEMs, mit denen ich arbeite, gewinnen das normalerweise durch:

- Niedrigere Gesamtkosten im Besitz durch verbesserte Effizienz und Haltbarkeit

- Weniger Kompromisse bei zukünftigen Modelljahren und Plattform-Updates

- Bessere Abstimmung mit langfristigen die Beschaffung von EV-Batteriepacks und regionalen Produktionsstrategien

Wenn Sie zwischen maßgeschneiderten und standardisierten Packs für Ihr nächstes Programm wählen, beginnen Sie damit, Ihre Muss-Anforderungen und Einschränkungen aufzulisten. Ein zuverlässiger EV-Batteriepack-Lieferant, der sowohl maßgeschneiderte als auch fertige Lösungen versteht, kann Ihnen helfen, Abwägungen bei NRE, Lieferzeit und Lebenszykluskosten zu modellieren.

Nachteile und Risiken von maßgeschneiderten EV-Batteriepacks

Maßgeschneiderte EV-Batteriepacks können definitiv Spitzenleistungen für OEM-Programme freisetzen, aber sie bringen echte Kompromisse mit sich, auf die Sie planen müssen.

Höhere NRE- und Entwicklungskosten

Die Entwicklung maßgeschneiderter EV-Batteriepacks bedeutet höhere NRE (nicht wiederkehrende Entwicklungskosten) im Voraus. Sie bezahlen für:

- Grundlegendes Design der Packarchitektur

- Maßgeschneiderte BMS-Entwicklung und Validierung

- Werkzeuge, Vorrichtungen und einzigartige Produktionslinien

Für deutsche OEMs, die zuschauen Kosten des EV-Batteriepacks pro kWh, das in den frühen Phasen ein großer Erfolg sein kann, auch wenn die langfristigen TCO gut aussehen.

Längere Entwicklung und Validierung

Ein benutzerdefinierter Pack erhöht Ihren Zeitplan um Monate:

- Detaillierte Simulationen, Belastungstests und regulatorische Konformität

- Mehrere Prototypenschleifen und Validierung im Fahrzeug

- Zusätzliche Zeit, um das thermische Management und die Software abzustimmen

Dieser erweiterte Zeitplan wirkt sich direkt aus auf Lieferzeit für EV-Batteriepacks und kann Ihren SOP-Termin verschieben, wenn er nicht eng gesteuert wird.

Mehr technische und Projektbezogene Risiken

Sie arbeiten mit höherer Komplexität bei:

- Zellenauswahl, BMS-Integration und Packsteuerung

- Mechanische, thermische und elektrische Schnittstellen zum Fahrzeug

- Sicherheitssysteme wie BDU, Kontaktoren und Sicherungen

Diese Komplexität erfordert ein starkes Programmmanagement und ein fähiges Hersteller von EV-Batteriepacks. Schwächen in einem Bereich (Design-Reviews, Tests, Dokumentation) werden zu Launch-Risiken.

Abhängigkeit vom richtigen Lieferanten

Bei benutzerdefinierten EV-Batteriepacks sind Sie stark an die Expertise und Qualitätssysteme Ihres Automobilbatteriefabrik. Wenn Ihr Lieferant:

- Fehlt an tiefgehender BMS- und Thermalerfahrung

- Probleme mit Automatisierung oder Ertrag in großem Maßstab

- Hat Lücken in funktionaler Sicherheit oder Validierung

Sie tragen dieses Risiko in die Produktion. Überprüfen Sie die Erfolgsbilanz in hochvolumige EV-Batteriepack-Produktion und kritischen Teilsystemen wie Batterie-Trennschaltgeräte (BDUs) frühzeitig.

Lieferketten- und Beschaffungsherausforderungen

Einzigartige Designs bedeuten oft:

- Nicht-standardisierte Zellen oder Formate mit längeren Lieferzeiten

- Maßgeschneiderte Kühleinheiten, Sammelschienen und Gehäuse

- Regionale Beschaffungseinschränkungen für Werke in Deutschland

Das macht die Beschaffung von EV-Batteriepacks anfälliger. Jede Störung bei einem kritischen Sonderteil kann das gesamte EV-Programm verzögern.

Vom Prototyp zur Serienproduktion skalieren

Was beim Prototyp funktioniert, lässt sich nicht immer reibungslos skalieren:

- Manuelle Fertigungstechniken müssen auf automatisierte Linien umgestellt werden

- Toleranzen, Verbindungsmethoden und Qualitätssicherung müssen neu validiert werden

- Prozessabweichungen können Sicherheit und Leistung bei Volumenproduktion beeinträchtigen

Ein maßgeschneidertes EV-Batteriepaket von Kleinserienpilot zu OEM-Massenproduktion skalieren ist ein großer Schritt – wenn Sie nicht von Anfang an auf Herstellbarkeit ausgelegt haben, spüren Sie es in Verzögerungen und Ausschuss.

Benutzerdefinierte vs. Standard-EV-Batteriepacks: Ein direkter Vergleich

Wenn ich OEM-Programme entwickle, betrachte ich immer benutzerdefinierte vs. Standard-EV-Batteriepacks anhand von Zahlen, nicht von Hype. Hier ist, wie sie für Automobilhersteller in Deutschland wirklich abschneiden.

Kosten: Vorabkosten vs. Gesamtbetriebskosten

- Standard-Packs

- Niedrige Vorabkosten, minimaler NRE (einmalige Entwicklungskosten)

- Besser für knappe Budgets und einfache Flotten-EVs

- Kann über die Fahrzeuglebensdauer pro Meile teurer sein, wenn Reichweite oder Effizienz suboptimal sind

- Benutzerdefinierte Packs

- Höhere NRE und Engineering-Stunden im Vorfeld

- Kann die Kosten pro kWh in der Massenproduktion senken

- Bessere langfristige TCO, wenn Volumen und Plattformlebensdauer hoch sind

Leistung: Energiedichte, Reichweite, Leistung, Lebenszyklus

- Standard-Packs

- „Gut genug“-Energiedichte und Reichweite für Stadt- und Flotten-EVs

- Leistung und Schnellladung werden normalerweise durch generische Kühlungs- und BMS-Grenzwerte begrenzt

- Lebenszyklus auf breite Nutzung abgestimmt, nicht auf extreme Betriebszyklen

- Benutzerdefinierte Packs

- Pack-Architektur, Zellenauswahl und 800V-fähige Designs können Reichweite und Leistung deutlich erhöhen (ähnlich wie bei unserem Ansatz Hochvolt-800V-EV-Batterien)

- Maßgeschneiderte Lebensdauer für spezifische Betriebszyklen (Lieferung, Leistung, Abschleppen)

- Einfacher, aggressive EPA-Reichweitenziele zu erreichen

Thermische Leistung und Sicherheit

- Standard-Packs

- Bewährte, konservative Kühkonzepte

- Sicherheitsmerkmale, die auf globale Normen ausgelegt sind, nicht auf spezifische regionale oder Nischenanwendungen

- Benutzerdefinierte Packs

- Fahrzeugspezifische thermische Wege, Kühlmittelverlegung und Zell-zu-Paket-Anordnung

- Kann fortschrittliche Überwachung, Fehlerisolierung und marktspezifische Sicherheitsmerkmale integrieren

- Bessere Kontrolle über die Abschaltung bei thermischem Durchgehen und Hochstromladung

Integrationsaufwand und Verpackungskomplexität

- Standard-Packs

- Drop-in-Integration, weniger CAD-Arbeit und weniger Validierungsschleifen

- Kann Kompromisse bei Bodenfreiheit, Kofferraumvolumen oder Sitzanordnung erzwingen

- Benutzerdefinierte Packs

- Mehr Ingenieurstunden und teamübergreifende Koordination

- Perfekte Passform für Fahrgestell, Unterboden und Crash-Strukturen

- Sauberere Verkabelung, leichterer Servicezugang und bessere Gewichtsverteilung

Skalierbarkeit und Plattformflexibilität

- Standard-Packs

- Funktioniert gut für modulare EV-Plattformen mit gleicher Grundfläche

- Begrenzte Flexibilität beim Hinzufügen neuer Karosserievarianten oder Langstreckenmodelle

- Benutzerdefinierte Packs

- Für Plattformskalierbarkeit ausgelegt (Kurzstrecke, Langstrecke, Performance-Varianten)

- Einfachere Wiederverwendung von Modulen und Unterpaketen über mehrere Modelle und Jahre hinweg

Markteinfluss

- Standard-Packs

- Schnellster Weg, um ein EV- oder Flottenprogramm zu starten

- Weniger Risiko bei Validierung und Zertifizierung, insbesondere für neue OEMs

- Benutzerdefinierte Packs

- Längere Vorlaufzeiten aufgrund von Design, Simulation und Tests

- Zahlt sich aus, wenn Ihr EV-Programm herausragende Spezifikationen und eine lange Plattformlebensdauer benötigt

Schnelle OEM-Vergleichstabelle

| Faktor | Standard-EV-Batteriepaket | Maßgeschneidertes EV-Batteriepaket |

|---|---|---|

| Anschaffungskosten / NRE | Niedrig | Hoch |

| Kosten pro kWh (hohes Volumen) | Mittel | Niedrig–Mittel (abhängig vom Volumen) |

| Energiedichte & Reichweite | Mäßig | Hoch, optimiert |

| Leistung & Schnellladung | Begrenzt durch generisches Design | Abgestimmt auf hohe Leistung / ultraschnelles Laden |

| Wärmemanagement | Standard, bewährt | Fahrzeugspezifisch, optimiert |

| Sicherheitsmerkmale | Generische globale Konformität | Auf Region und Anwendungsfall zugeschnitten |

| Integrationsaufwand | Niedrig | Hoch |

| Verpackung / Einbau im Fahrzeug | Feste Bauform | Maßgeschneidert für Fahrgestell und BIW |

| Skalierbarkeit über Modelle hinweg | Begrenzte Flexibilität | Hoch, gut für Plattformfamilien |

| Time-to-Market | Kurz | Länger |

| Am besten geeignet für | Flotte, Einstiegsmodell, schnelle Markteinführung | Premium-, Hochvolumen- oder Hochleistungs-Elektrofahrzeugplattformen |

Wenn Sie eine skalierbare EV-Plattform oder ein Hochleistungsmodell planen, ist ein maßgeschneiderter EV-Batteriepack—insbesondere mit fortschrittlichen Packarchitekturen wie CTP/CTC (Zell-zu-Pack- und Zell-zu-Fahrgestell-Designs)—in der Regel leistungsstärker und kosteneffizienter. Für budgetbeschränkte oder flottenorientierte Programme ist ein bewährter Standardpack oft wirtschaftlicher.

Wenn Standard-EV-Batteriepack sinnvoller sind

Standard-EV-Batteriepack sind sinnvoll, wenn Sie schnell auf den Markt kommen, Risiken kontrollieren und Ihr EV-Programmbudget im Griff behalten möchten. Als OEM benötigen Sie nicht immer einen vollständig maßgeschneiderten EV-Batteriepack, um erfolgreich zu sein—manchmal ist ein fertiges oder modulares EV-Batteriepack die klügere Wahl.

Enge Budgets und straffe Markteinführungsfristen

Wenn Sie mit einem strengen Budget und einem festen Markteinführungstermin arbeiten, sind Standard-EV-Batteriepack in der Regel die bessere Wahl:

- Niedrigere NRE- und Entwicklungskosten – Sie vermeiden die hohen Kosten für die Entwicklung und Validierung des kundenspezifischen Batteriepacks.

- Kürzere Lieferzeiten für EV-Batteriepacks – Sie können schneller vom Einkauf zum Serienstart übergehen, da das Pack bereits entworfen und zertifiziert ist.

- Weniger Programmarisiko – Die meisten technischen Probleme wurden bereits bei früheren OEM-EV-Batteriepack-Programmen gelöst.

Für viele deutsche Start-ups und mittelständische Automobilhersteller, die zunächst ein Geschäftsmodell beweisen möchten, hält ein Standard-EV-Batteriepack die finanziellen Risiken unter Kontrolle und liefert dennoch zuverlässige Leistung.

Flottenfahrzeuge, Last‑Meile-Lieferung und Stadt-EVs

Standardpacks sind besonders geeignet für Flotten-EVs, Nutzfahrzeuge und Fahrzeuge für die letzte Meile:

- Tägliche, vorhersehbare Einsatzzyklen

- Niedrigere Reichweitenerwartungen

- Hoher Fokus auf Gesamtkosten des Eigentums und Betriebszeit

In diesen Fällen ist ein Fertigprodukt-EV-Batteriepack mit bewährter Zuverlässigkeit oft wertvoller als das Erzielen einiger zusätzlicher Kilometer Reichweite. Flotten legen mehr Wert auf:

- Niedrige Kosten pro kWh

- Schnelle Wartung

- Einfache Austauschbarkeit durch stabile, hochvolumige Hersteller von EV-Batteriepack

Wenn Energiedichte und Design keine obersten Prioritäten sind

Wenn Ihr Fahrzeug nicht auf Reichweiten-Ruhm oder ultra-schlankes Design angewiesen ist, ist ein Standardpack in der Regel ausreichend:

- Einsteiger- und Mittelklasse-Elektrofahrzeuge

- Gemeinsam genutzte Mobilität, Carsharing- oder Mietflotten

- Nutzfahrzeuge und Arbeitsfahrzeuge

Sie akzeptieren eine „ausreichende“ Energiedichte, um Preis und Komplexität niedrig zu halten. Statt für ein maßgeschneidertes Hochleistungs-EV-Batteriepaket zu bezahlen, setzen Sie auf ein standardisiertes modulbasiertes Paket, das bereits auf Kosten und Zuverlässigkeit optimiert ist.

Plattformen, die standardisierte Batteriemodule verwenden

Wenn Ihre Plattform so konzipiert ist, dass sie bestehende standardisierte Module nutzt, bietet Ihnen ein standardisiertes EV-Batteriepaket:

- Schnelle Integration mit minimaler Neuentwicklung

- Ein klarer Weg zu skalierbarer Plattform über verschiedene Ausstattungsvarianten und Varianten hinweg

- Einfachere Beschaffung und Großhandelsoptionen für EV-Batteriepakete aus mehreren Fabriken

Dieser Ansatz ist üblich, wenn OEMs eine Batteriarchitektur über mehrere Modelle oder Regionen hinweg teilen möchten, während sie gleichzeitig die Kosten pro kWh für das EV-Batteriepaket verwalten.

Begrenztes Zertifizierungsrisiko und Ressourcen im Engineering

Wenn Ihr internes Engineering-Team klein ist oder bereits ausgelastet ist, reduzieren standardisierte Pakete die Belastung:

- Vorgeschulte, vorzertifizierte Designs minimieren den Zertifizierungsaufwand für EV-Batteriepakete.

- Sie verlassen sich auf die Qualitäts- und Compliance-Systeme des Batterieanbieters.

- Weniger interne Kapazitäten werden für die Integration des Batteriemanagementsystems (BMS), thermische Modellierung und Sicherheitsfallentwicklung benötigt.

In diesen Situationen ist die Zusammenarbeit mit einem erfahrenen Hersteller von Automobilbatteriepacks der Standard-Paketplattformen anbietet, ermöglicht es Ihnen, sich auf das Fahrzeug zu konzentrieren und nicht das Batterie-Design neu zu erfinden. Wenn Sie tiefer in die Auswirkungen des Pack-Designs auf Sicherheit, Leistung und Projektrisiken eintauchen möchten, empfehle ich oft die Überprüfung technischer Einblicke, ähnlich wie Sie sie in spezialisierten Batterie- und Energiespeicherressourcen vor der Festlegung Ihrer Beschaffungsstrategie sehen würden.

Wenn maßgeschneiderte EV-Batteriepacks die bessere Wahl sind

Maßgeschneiderte EV-Batteriepacks für Premium- und Performance-Elektrofahrzeuge

Wenn Sie ein Hochleistungs- oder Premium-Elektrofahrzeug auf dem Markt bauen, maßgeschneiderte EV-Batteriepacks sind fast immer die klügere Wahl. Sie erhalten:

- Höhere Energiedichte für längere reale Reichweite

- Stärkere Leistungsabgabe für sofortiges Drehmoment und konstante Leistung

- Abgestimmte BMS-Integration für Schnellladung sowie Track- oder Anhängermodi

So erreichen Sie herausragende Spezifikationen, die sich tatsächlich in Marketing, EPA-Reichweitenetiketten und unabhängigen Straßentests zeigen.

Unkonventionelle Layouts und enge Verpackung

Für Fahrzeuge mit kniffligen Layouts—Pickup-Trucks, Vans, Niederflur-Shuttles, Off-Road-Fahrzeuge—erzwingt ein Standard-EV-Batteriepack meist Kompromisse. Mit einem maßgeschneiderten Batteriepack können Sie:

- Die Packung an Ihren Rahmen und die Karosserie-in-Weiß anpassen

- Verwenden Sie Abstand um Querträger, Tunnel und Fußstufen

- Stellen Sie die Gewichtsverteilung für bessere Handhabung und Sicherheit ein

Dies ist besonders wichtig für OEM-EV-Plattformen in Deutschland, die Rahmen mit ICE- oder Hybridmodellen teilen.

Harte Betriebszyklen und raue Umgebungen

Wenn Ihr Programm auf Nutzfahrzeuge, Lieferflotten, Geländefahrzeuge oder Hochkilometer-Fahrdienste abzielt, eine individuellen EV-Batteriepack ermöglicht es:

- Thermisches Management für heiße deutsche Bundesländer und schnelle Flottenladung zu entwickeln

- Gehäuse für Vibration, Staub, Wasser und Straßensalz verstärken

- Chemie und Pack-Architektur für lange Zykluslebensdauer unter Beanspruchung optimieren

Hierbei haben serienmäßige EV-Batteriepacks oft Schwierigkeiten, die tatsächliche Betriebszeit der Flotte und die TCO-Erwartungen zu erfüllen.

Markenunterscheidung und langfristige Strategie

OEMs, die eine starke Markenidentität rund um Reichweite, Leistung und Schnellladung anstreben benötigen maßgeschneiderte Packs, um sich in einem überfüllten Markt hervorzuheben:

- Einzigartige Spezifikationen, die nicht mit Wettbewerbern geteilt werden, die dieselben Standardmodule verwenden

- Pack und BMS auf Ihre Fahrmodi, UX und Ladeprofile abgestimmt

- Bessere Abstimmung mit langfristigen Plattform-Roadmaps und Mittelzyklus-Refreshs

Maßgeschneiderte EV-Batteriepacks erleichtern auch die Erweiterung einer Fahrzeugplattform auf mehrere Ausstattungsvarianten, von Basis bis Leistung, ohne das gesamte Fahrzeug neu zu gestalten.

Ultra-schnelles Laden und Next-Gen-Funktionen

Wenn Sie auf Ultra-schnelles Laden (250 kW+), fortschrittliche thermische Steuerung oder zukünftige V2G / V2H-Fähigkeit, Sie benötigen die individuelle Lösung:

- Zellenauswahl und Packungsdesign optimiert für Hochstrom-Laden

- Kühlsysteme, die für wiederholte DC-Schnellladeeinsätze ausgelegt sind

- BMS- und Kommunikationsprotokolle, die auf Ihre spezifische Ladestrategie abgestimmt sind

Als Hersteller von EV-Batteriepacks und OEM-fokussierter Zulieferer, ich verwende maßgeschneiderte EV-Batteriepacks, um deutschen Automobilherstellern und Flottenbetreibern zu helfen, ambitionierte Spezifikationen zu erfüllen, die Standardpacks einfach nicht erreichen können—wobei ich die Kosten pro kWh, die Lieferzeit und die skalierbare Produktion vom Prototyp bis zur Hochvolumenfertigung im Blick behalte.

Auswahl und Zusammenarbeit mit einem Hersteller von EV-Batteriepacks

Wenn Sie ein OEM-EV-Programm in Deutschland aufbauen, ist Ihre EV-Batteriepack-Lieferanten so entscheidend wie Ihr Motor- oder Chassis-Partner. Ich sage den OEM-Teams immer: Wählen Sie Ihren EV-Batteriepack-Hersteller, als wäre er ein langfristiger Technologieträger, nicht ein Warenanbieter.

Was OEMs bei einem EV-Batteriepack-Lieferanten beachten sollten

Konzentrieren Sie sich auf einen Batterieteilhaber, der sowohl fertige EV-Batteriepacks und vollständig maßgeschneiderte EV-Batteriepacks für OEMs.

Kernpunkte:

- Bewährt OEM EV-Batteriepack Projekte (Referenzprogramme, SOP-Historie)

- Fähigkeit, Angebote zu machen Kosten des EV-Batteriepacks pro kWh klar und transparent

- Erfahrung mit Großhandel für EV-Batteriepacks und langfristigen Lieferverträgen

- Deutschland-freundlicher Support: Zeitzone, Sprache und lokale Anwendungsentwicklung

Erfahrung bei kundenspezifischen vs. Standard-EV-Batteriepacks

Sie möchten einen Hersteller, der unterstützen kann kundenspezifische EV-Batteriepacks vs. Standard im selben Werk. Das gibt Ihnen Flexibilität bei Einstiegs- und Premium-Plattformen.

Warum das wichtig ist:

- Standardpacks: schnelle Markteinführung, geringere NRE-Kosten, weniger Entwicklungsaufwand

- Kundenspezifische Packs: höhere Leistung, bessere Verpackung, stärkere Markenunterscheidung

- Mixed-Strategie: Standardpack für Flottenmodelle, kundenspezifisches Pack für Flaggschiff- oder Performance-Varianten

Technische Fähigkeiten, die wirklich zählen

Ihre Hersteller von Automobilbatteriepacks sollten in echter Technikkompetenz stark sein, nicht nur in Montage.

Wichtige Fähigkeiten:

- Zellenauswahl: Prismen-, Zylinder-, Beutelzellen; LFP vs. NMC; Beschaffung in großem Maßstab

- BMS-Integration: CAN, LIN, Ethernet; Software, Diagnostik, Sicherheitsfunktionen

- Thermomanagementsystem für EV-Batterien: Flüssigkeitskühlung, Leistung bei kaltem Wetter, Schnelllade-Thermalkontrolle

- Mechanisches Design: Gehäuse des Packs, Crash-Strukturen, Abdichtung (IP-Bewertung), Montage am Karosserie-in-Weiß

| Bereich | Was ich suche |

|---|---|

| Zellen & Chemie | Mehrere Tier-1-Zellzulieferer, Chemie-Richtlinien nach Anwendungsfall |

| BMS & Software | Eigenes BMS-Design, OTA-kompatibel, ISO 26262 Know-how |

| Thermisches Design | Bewährte Flüssigkeitskühlung, validiert in heißen & kalten Klimazonen |

| Mechanisch & Sicherheit | Unfallgetestete Designs, UL/UN/IEC-Erfahrung |

Fertigungskapazität, Automatisierung und Qualität

Für deutsche OEM-Programme, hochvolumige EV-Batteriepack-Produktion und konsistente Qualität sind unverhandelbar.

Stellen Sie direkte Fragen:

- Jährliche EV-Pack-Kapazität (MWh/GWh) und Reservekapazität für Ihren Ausbau

- Automatisierungsgrad (Schweißen, Dosieren, End-of-Line-Test)

- Qualitätssysteme: IATF 16949, ISO 9001, PPAP, Rückverfolgbarkeit bis auf Zellebene

- Fähigkeit zur Unterstützung OEM für EV-Batteriepacks Aufbau plus Pilotläufe und Prototyping von kundenspezifischen Batteriepacks

Unterstützung für OEM-Programme und After-Sales

Ein gutes Hersteller von EV-Batteriepacks Verhält sich wie ein Engineering-Partner, nicht nur wie eine Fabrik.

Suche nach:

- Gemeinsame Engineering-Teams für Co-Entwicklung

- Vor-Ort-Unterstützung während Prototypenbau und erster Installationen

- Hilfe bei Zertifizierungsanforderungen für EV-Batteriepakete (FMVSS, UN 38.3, UL, regionale Vorschriften)

- After-Sales: Diagnosesupport, Garantie-Datenanalyse, Service-Teile-Strategien

Wie Partnerschaftsmodelle Kosten, Lieferzeiten und Skalierbarkeit beeinflussen

Wie Sie die Partnerschaft strukturieren, entscheidet über Ihre Lieferzeit für EV-Batteriepacks, Kosten und Skalierbarkeit.

Gängige Modelle:

- Fertige / Standardpaket:

- Vorteile: kürzeste Lieferzeit, geringste NRE, sauberer Markteinführung

- Am besten geeignet für: Flotten-EVs, letzte Meile, Stadt-EVs mit niedriger Reichweite

- Kundenspezifisches Standard (modulares EV-Batteriepack-Design):

- Vorteile: moderate NRE, einige Verpackungs-/Firmware-Anpassungen, schneller als vollständig kundenspezifisch

- Am besten geeignet für: Plattform-Sharing, mehrere Ausstattungsvarianten, regionale Varianten

- Vollständiges Custom-Pack:

- Vorteile: maximale Leistung, Verpackungsanpassung und Differenzierung

- Nachteile: höhere NRE, mehr Validierung, stärkere Abhängigkeit von Zulieferern

Immer abstimmen:

- Vorabkosten vs. Lebenszykluskosten: betrachten Gesamtkosten des Eigentums für EV-Batteriepacks, nicht nur Stückpreis

- Lieferkette & Beschaffungsstrategie: China-basiert Automobilbatteriefabrik, Montage in Deutschland/Europa oder Hybridmodell

- Zukünftige Skalierbarkeit: Kann die gleiche Packarchitektur auf mehrere EV-Modelle und Facelifts skaliert werden?

Die Wahl des richtigen EV-Batteriepack-Lieferanten im Voraus spart Ihnen Monate bei der Markteinführung und Millionen bei späteren Neugestaltungen.