El panorama de los vehículos eléctricos está cambiando rápidamente, pero un avance se encuentra a la vanguardia de esta carrera: integración del paquete de baterías. A medida que aumenta la demanda de mayor autonomía, costos más bajos y rendimiento mejorado, los diseños tradicionales de baterías simplemente no pueden mantenerse al día. Hoy en día, enfoques avanzados como cell-to-pack (CTP) y cell-to-chassis (CTC) no son solo mejoras técnicas, sino que se están convirtiendo en la mayor ventaja competitiva en los vehículos eléctricos. Si quieres entender cómo una integración más inteligente impulsa una mayor densidad de energía, menor peso y eficiencia en la fabricación, estás en el lugar correcto. Vamos a profundizar en por qué esta evolución importa más que nunca.

La evolución de los diseños de paquetes de baterías para vehículos eléctricos

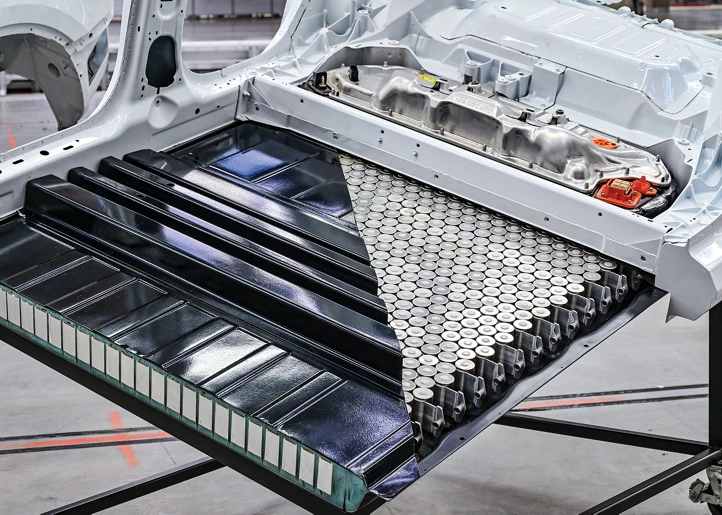

Los paquetes de baterías de vehículos eléctricos (VE) han avanzado mucho desde los diseños modulares tradicionales. Los primeros paquetes se construían utilizando varios módulos más pequeños, cada uno con grupos de celdas de iones de litio dispuestas dentro de carcasas protectoras. Aunque esta estructura modular ayudaba en la facilidad de mantenimiento y seguridad, también introducía limitaciones significativas:

- Peso adicional por las carcasas de los módulos y componentes extra

- Menor densidad de energía debido al espacio entre módulos

- Mayor complejidad en el ensamblaje y la refrigeración

A medida que crecían las demandas de almacenamiento de energía, la industria se inclinó hacia diseños más integrados, sin módulos, para mejorar el rendimiento y la eficiencia. Esta transición dio lugar a cell-to-pack (CTP) tecnología, donde las celdas se ensamblan directamente en el paquete de baterías sin módulos intermedios. El resultado es un paquete más delgado y ligero con una mejor densidad de energía de la batería del VE.

Basándose en CTP, innovaciones como cell-to-chassis (CTC) y celda-a-cuerpo (CTB) fue más allá, integrando la batería directamente con la estructura del vehículo. Esto no solo reduce el peso sino que también mejora la rigidez y seguridad del vehículo.

Línea de tiempo de adopción:

- Pioneros tempranos como BYD introdujeron sus baterías de hoja con un enfoque CTB en 2020, mostrando mayor seguridad y eficiencia en el empaquetado.

- Tras estos avances, los principales fabricantes de automóviles y proveedores de baterías adoptaron rápidamente los diseños CTP y CTC en modelos de 2026 y 2026, convirtiendo la integración avanzada de paquetes de baterías en un nuevo referente de la industria.

Esta evolución marca un paso importante en la optimización del rendimiento de las baterías, mejorando alcance del vehículo eléctrico y reduciendo el peso del paquete, preparando el escenario para el panorama competitivo que vemos hoy en día.

Tecnologías clave que impulsan la integración del paquete de baterías

La integración del paquete de baterías en los vehículos eléctricos se impulsa principalmente mediante dos tecnologías innovadoras: Celda-a-Paquete (CTP) y Celda-a-Chasis/Cuerpo (CTC/CTB). Ambas se alejan del diseño modular tradicional de baterías y aportan mejoras notables en estructura y rendimiento.

Celda-a-Paquete (CTP): Simplificando el ensamblaje para mayor eficiencia

El CTP elimina la necesidad de módulos ensamblando las celdas de la batería directamente en el paquete. Esto reduce piezas y recortes, aumentando la densidad de energía de la batería y reduciendo el peso. En lugar de colocar las celdas en módulos separados, las celdas se empaquetan estrechamente con un sistema de enfriamiento unificado y una carcasa protectora, agilizando la producción.

- Cambios estructurales:

- Sin módulos, menos componentes

- Mejoras en los diseños de gestión térmica

- Ajuste más denso de las celdas

Este enfoque reduce el volumen y la masa total de la batería, lo que conduce a una mejor autonomía del vehículo eléctrico y ahorros en costos de fabricación.

Celda a Chasis/Cuerpo (CTC/CTB): Baterías como estructura del vehículo

El CTC y su primo cercano, el CTB, llevan la integración más allá al convertir la batería en un componente estructural del chasis o la carrocería del vehículo. En otras palabras, la batería no es solo una adición, sino que ayuda a formar el marco. Esto mejora la rigidez del vehículo, reduce el peso del marco y libera espacio interior.

- Beneficios:

- Aumenta la rigidez del chasis para mejor manejo y seguridad en caso de accidente

- Reduce el centro de gravedad del vehículo, aumentando la eficiencia

- Disminuye el peso reemplazando partes tradicionales del marco

Comparación rápida

| Característica | Baterías modulares | Celda-a-Paquete (CTP) | Celda-a-Chasis/Cuerpo (CTC/CTB) |

|---|---|---|---|

| Cantidad de piezas | Alta (módulos + celdas) | Reducida (sin módulos) | La más baja (batería + chasis combinados) |

| Densidad de energía | Línea base | +10-15% aumento | +15-20% aumento |

| Rol estructural | Ninguno | Solo paquete de batería | Paquete de batería + estructura del vehículo |

| Complejidad de fabricación | Moderada | Montaje simplificado | Mayor esfuerzo de integración |

| Impacto en el peso | Peso adicional del módulo | Peso reducido | Reducción significativa de peso |

| Implicaciones en la producción | Proceso estándar | Más rápido, rentable | Requiere rediseño del chasis |

Estos avances están impulsando la próxima ola en el diseño de baterías para vehículos eléctricos, equilibrando eficiencia, rendimiento y costo. Para obtener una visión más profunda de cómo La tecnología CTP y CTC elevan el rendimiento de las baterías para vehículos eléctricos, el panorama en evolución vale la pena seguirlo de cerca.

Al integrar las baterías directamente en la estructura del vehículo, los fabricantes mejoran la fiabilidad general del paquete y abren nuevos caminos para la innovación en vehículos eléctricos, manteniendo los costos competitivos.

Ventajas competitivas principales de la integración avanzada del paquete de baterías

La integración avanzada de baterías en vehículos eléctricos ofrece varios beneficios clave que dan a los fabricantes una ventaja real en el mercado competitivo actual:

Mayor densidad de energía y autonomía extendida

- Más celdas empaquetadas de manera eficiente significa 10-20% más autonomía sin hacer la batería más grande.

- Optimizar la disposición de las celdas elimina el espacio desperdiciado que se encuentra en los paquetes modulares tradicionales.

Reducción de peso y mejoras en eficiencia

- Paquetes de baterías más ligeros reducen el peso total del vehículo.

- Esto mejora la manejabilidad, la aceleración y el consumo de energía, haciendo que los vehículos eléctricos sean más eficientes en carretera.

Ahorro de costos en fabricación

- La integración avanzada reduce el número de piezas en hasta 40%, recortando los costos de material.

- Los procesos de ensamblaje simplificados aceleran la producción y mejoran la escalabilidad, reduciendo los gastos de mano de obra.

Mejoras en seguridad y gestión térmica

- Una mejor disipación del calor reduce el riesgo de incendio térmico.

- Los paquetes de baterías cumplen o superan los estándares de seguridad de baterías para vehículos eléctricos como UL 2580 y IEC 62660 para una operación más segura.

Beneficios estructurales y de diseño

- Integrar la batería como componente estructural refuerza el chasis.

- Esto reduce el centro de gravedad y libera espacio interior, permitiendo más espacio para pasajeros o carga.

| Ventaja | Beneficio | Impacto |

|---|---|---|

| Densidad de energía superior | 10-20% mayor autonomía sin una batería más grande | Mejor autonomía, ventaja competitiva |

| Reducción de peso | La batería más ligera mejora el manejo y la eficiencia | Dinámica de conducción mejorada |

| Ahorro en costos de fabricación | Hasta 40% menos piezas, ensamblaje más sencillo | Costos de producción más bajos |

| Seguridad y gestión térmica | Mejor enfriamiento, reducción de riesgos de incendio | Cumplimiento con las normas de seguridad |

| Diseño estructural | Chasis más rígido, centro de gravedad más bajo | Mejor estabilidad y espacio |

Estas ventajas combinadas hacen que cell-to-pack (CTP) y cell-to-chassis (CTC) la integración sea imprescindible para los fabricantes de vehículos eléctricos que quieran destacar. Para más detalles sobre las características clave de seguridad en los paquetes de baterías modernas de vehículos eléctricos, puedes visitar nuestra guía detallada sobre las características de seguridad clave en los paquetes de baterías EV.

Impacto en el mundo real: Estudios de casos de los principales actores

La integración de paquetes de baterías ya ha transformado la forma en que los principales fabricantes de vehículos eléctricos compiten en autonomía, seguridad y coste. Toma como ejemplo a BYD. Su batería de láminas combinada con el enfoque Cell-to-Body (CTB) reduce el peso del paquete y la cantidad de piezas, ofreciendo una ventaja destacada en liderazgo de costes y seguridad. Al convertir la batería en un componente estructural, BYD mejora la protección en caso de accidente y la gestión del calor, haciendo que sus paquetes sean resistentes y eficientes.

Tesla es otro actor importante que impulsa la innovación con paquetes de baterías estructurales en modelos como el Model Y y Cybertruck. La estrategia de integración de Tesla mejora la rigidez del vehículo y acelera la producción simplificando el ensamblaje. Este enfoque también soporta tasas de carga más rápidas y una vida útil más larga, brindando a Tesla una ventaja en rendimiento y durabilidad.

Otros líderes mundiales como CATL y LG Energy Solution están adoptando rápidamente las tecnologías CTP y CTC. Trabajan estrechamente con fabricantes de equipos originales (OEM) globales para escalar estas innovaciones, mejorando no solo la densidad energética de las baterías sino también permitiendo una optimización más rápida de la flota. Los paquetes más integrados ayudan a extender la autonomía de los vehículos eléctricos sin aumentar su tamaño, lo cual es una ventaja significativa tanto para vehículos de pasajeros como para vehículos comerciales eléctricos.

Estos ejemplos del mundo real destacan cómo una integración más inteligente de los paquetes de baterías es clave para lograr ahorros de costes, cumplir con estrictas normas de seguridad de baterías para vehículos eléctricos y potenciar la eficiencia general del vehículo. Para un análisis más profundo de estas tendencias de integración, consulta una guía detallada de paquetes de baterías para vehículos eléctricos en 2026 que ofrece valiosos conocimientos sobre los movimientos actuales y futuros de la industria.

Desafíos y Compensaciones en la Integración Avanzada de Paquetes de Baterías

Aunque la integración avanzada de paquetes de baterías ofrece muchos beneficios, también presenta varios desafíos que los fabricantes de automóviles y proveedores deben afrontar.

- Complejidad en la fabricación: Pasar de un ensamblaje tradicional fuera de línea a la producción de paquetes de baterías integrados, especialmente con diseños Cell-to-Pack (CTP) y Cell-to-Chassis (CTC), requiere nuevos procesos y equipos de fabricación. Este cambio puede ralentizar la escalada de producción y aumentar los costes iniciales.

- Reparabilidad y facilidad de mantenimiento: Los paquetes integrados suelen ser más difíciles de reparar o reemplazar. A diferencia de los paquetes modulares donde se pueden cambiar módulos dañados, los paquetes de batería estructurales implican mayor complejidad y posibles tiempos de inactividad durante el mantenimiento.

- Requisitos de materiales y seguridad: Utilizar baterías como componentes estructurales exige estándares más altos en resistencia de materiales y cumplimiento con normas de seguridad de baterías para vehículos eléctricos como UL 2580 o GB/T. Estos paquetes deben gestionar tensiones térmicas y fuerzas en caso de accidente sin comprometer la seguridad.

- Equilibrar coste y rendimiento: Para vehículos eléctricos de pasajeros, el enfoque está en maximizar la densidad energética y la autonomía, mientras que los vehículos eléctricos comerciales priorizan la durabilidad y paquetes de alta capacidad. Diseñar paquetes de batería integrados que satisfagan estas necesidades diversas y sean rentables es un equilibrio difícil.

Abordar estos desafíos requiere combinar tecnologías avanzadas de fabricación con decisiones de diseño inteligentes y sistemas de gestión de baterías (BMS) robustos. Para más información sobre seguridad y integración de sistemas, consulta esta visión general detallada de cómo las unidades de desconexión de baterías mejoran la seguridad de los vehículos eléctricos durante su operación.

Tendencias futuras: Qué esperar para la integración de paquetes de baterías

De cara a 2026 y más allá, la integración de paquetes de baterías en vehículos eléctricos está destinada a profundizarse y volverse más sofisticada. La adopción más amplia de diseños Cell-to-Chassis (CTC) continuará a medida que más fabricantes reconozcan los beneficios de usar la batería como parte estructural del vehículo. Espere enfoques híbridos también—combinando elementos modulares tradicionales con técnicas avanzadas de cell-to-pack (CTP) y CTC para equilibrar costo, seguridad y rendimiento.

La compatibilidad con baterías de estado sólido es otra tendencia importante en el horizonte. Estas baterías prometen mayor densidad de energía y mejor seguridad, pero su éxito depende en gran medida de qué tan bien puedan integrarse estructuralmente—algo que los diseños avanzados de paquetes están preparando para soportar.

Clave para todos estos desarrollos serán los Sistemas de Gestión de Baterías (BMS) más inteligentes y avanzados. Estos sistemas optimizan la vida útil del ciclo, mejoran la consistencia de la batería y gestionan los perfiles térmicos de manera más efectiva, aumentando tanto la seguridad como la eficiencia. Los materiales ligeros también jugarán un papel crucial en la reducción del peso del paquete sin comprometer la resistencia, ayudando a la optimización de la autonomía general del vehículo eléctrico.

La sostenibilidad también se está convirtiendo en un enfoque central. Los futuros paquetes de baterías integrados serán diseñados para facilitar el reciclaje y las aplicaciones de segunda vida, abordando tanto preocupaciones ambientales como eficiencia de costos. Este cambio apoya los objetivos de sostenibilidad a largo plazo en el mercado de España, donde los consumidores ecológicamente conscientes esperan una fabricación responsable.

Fabricantes como LEAPENERGY están a la vanguardia de estas tendencias, innovando con paquetes de baterías de alta capacidad, estructuralmente integrados que priorizan tanto la seguridad como el rendimiento. Su trabajo destaca cómo la integración vertical—desde la celda hasta el paquete y el vehículo—es esencial para satisfacer las demandas de los vehículos eléctricos modernos. Para una inmersión profunda en las tecnologías actuales y futuras de paquetes de baterías, consulta nuestra guía detallada sobre diseño y tendencias tecnológicas de paquetes de baterías eléctricas.

Al combinar estos avances, la industria de vehículos eléctricos está preparada para ofrecer soluciones de baterías más seguras, ligeras y potentes que se alinean perfectamente con las necesidades de los consumidores en España en cuanto a rendimiento, asequibilidad y sostenibilidad.