La fase de prototipado: Construyendo una base sólida

Comenzar con fuerza en la producción de paquetes de baterías para vehículos eléctricos significa sentar una base sólida durante la fase de prototipado. Esta etapa se centra en definir claramente requisitos que coincidan con las necesidades del vehículo, cubriendo densidad de energía, voltaje, capacidad, factor de forma y cómo el paquete se integra con el vehículo en general. Estos puntos de referencia dirigen todo, desde el diseño hasta la fabricación.

A continuación, la selección de celdas y las pruebas iniciales son críticas. Elegir entre químicas populares como NMC (Níquel Manganeso Cobalto) y LFP (Litio Hierro Fosfato) depende de factores como el costo, el rendimiento y la seguridad. Probar a los proveedores garantiza que las celdas cumplan con los estándares de calidad y confiabilidad esenciales para la escalabilidad posterior.

El diseño debe abordar aspectos clave como gestión térmica para evitar el sobrecalentamiento, integridad estructural para la durabilidad, una perfecta Integración del Sistema de Gestión de Baterías (BMS), e características de seguridad incorporadas para mitigar los riesgos. Estas consideraciones dan forma al rendimiento del paquete y a la viabilidad de la fabricación.

Las técnicas de prototipado rápido aceleran la validación. Usando impresión 3D, montaje en pequeñas cantidades, y pruebas en etapas tempranas, los equipos pueden perfeccionar rápidamente los diseños, resolver desafíos de integración y garantizar que el paquete cumpla con todos los criterios antes de pasar a la producción en masa. Este enfoque práctico es vital para una fabricación eficiente y escalable de paquetes de baterías para vehículos eléctricos.

Diferencias clave entre prototipo y producción en masa

Pasar de un prototipo a la producción en masa en la fabricación de paquetes de baterías para vehículos eléctricos significa afrontar grandes cambios en escala, costo y cumplimiento. Aquí tienes un desglose rápido:

| Aspecto | Fase de prototipo | Producción en masa |

|---|---|---|

| Abastecimiento de materiales | Pequeñas cantidades, proveedores flexibles | Contratos de gran volumen, cadenas de suministro estables |

| Precisión en tolerancias | Variación aceptable permitida | Tolerancias estrictas para una calidad consistente |

| Tasas de rendimiento | Más bajas, con más arreglos manuales | Más altas, confiando en la automatización y el control de calidad |

| Gestión de defectos | Reactiva, durante las pruebas | Proactiva, con controles estadísticos de procesos |

| Dinámica de costos | Altos costos por unidad, herramientas personalizadas | Las economías de escala reducen significativamente el coste por kWh |

| Cumplimiento normativo | Pruebas básicas de laboratorio y certificaciones tempranas | Cumplimiento total con UN 38.3, ISO 26262 y estándares automotrices |

El prototipado se centra en demostrar el concepto y probar el rendimiento, mientras que la producción en masa exige eficiencia, consistencia y certificación a gran escala. Este cambio requiere invertir en automatización, asegurar proveedores confiables de paquetes de baterías para vehículos eléctricos y cumplir con estrictos estándares de control de calidad.

Comprender estas diferencias desde el principio ayuda a optimizar la escalabilidad sin costosos rediseños o retrasos. Para una guía detallada sobre certificaciones de seguridad, consulta recursos como certificaciones de baterías de VE UL 2580 e ISO 26262, esencial para el cumplimiento automotriz completo.

Diseño para la Fabricabilidad (DFM): Permitiendo una escalabilidad sin problemas

El Diseño para la Fabricabilidad (DFM) es fundamental al escalar la producción de paquetes de baterías para vehículos eléctricos. Asegura que los diseños de tus paquetes de baterías puedan pasar sin problemas del prototipo a la fabricación en volumen alto sin cambios costosos o retrasos.

Arquitecturas modulares vs. integradas

Elegir la arquitectura adecuada afecta el coste, la velocidad de ensamblaje y el rendimiento:

| Arquitectura | Beneficios | Consideraciones |

|---|---|---|

| Celda a Módulo a Paquete (CTMTP) | Reparaciones más fáciles, diseño flexible, control de calidad más sencillo | Más piezas y pasos de ensamblaje |

| Celda-a-Paquete (CTP) | Peso reducido, menos componentes, menor coste por kWh | Mayor complejidad de diseño, tolerancias estrictas |

Ambos enfoques tienen su lugar. Por ejemplo, diseños modulares vs. integrados de paquetes de batería de EV ayuda a decidir cuál se adapta mejor a tu aplicación.

Estandarización de componentes

Piezas estándar como barras colectoras, sistemas de refrigeración, cajas y conexiones reducen el tiempo de ensamblaje y disminuyen los costos. Utilizar componentes estandarizados también mejora la fiabilidad de la cadena de suministro y facilita la escalabilidad.

Simulación y Gemelos Digitales

Los gemelos digitales simulan el comportamiento térmico, eléctrico y estructural antes de la producción. Estas herramientas ayudan a detectar problemas temprano — como riesgos de sobrecalentamiento o puntos débiles mecánicos — ahorrando tiempo y dinero durante la puesta en marcha.

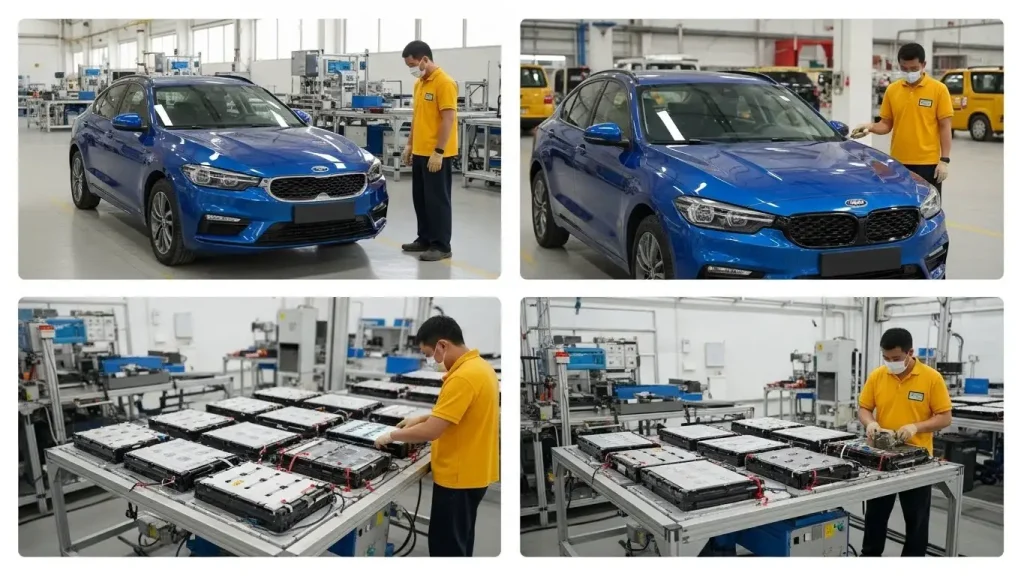

Colaboración temprana con OEMs

Trabajar con socios OEM desde las primeras etapas del diseño mantiene el paquete de baterías alineado con los requisitos del vehículo. Esto reduce rediseños costosos posteriormente, acorta los plazos de entrega y garantiza una integración fluida del vehículo.

Al centrarse en los principios de DFM—eligiendo la arquitectura adecuada, estandarizando piezas, aprovechando la simulación y colaborando con OEMs— se establece un camino claro para una producción eficiente y escalable de paquetes de baterías para vehículos eléctricos.

El proceso de fabricación: escalado paso a paso

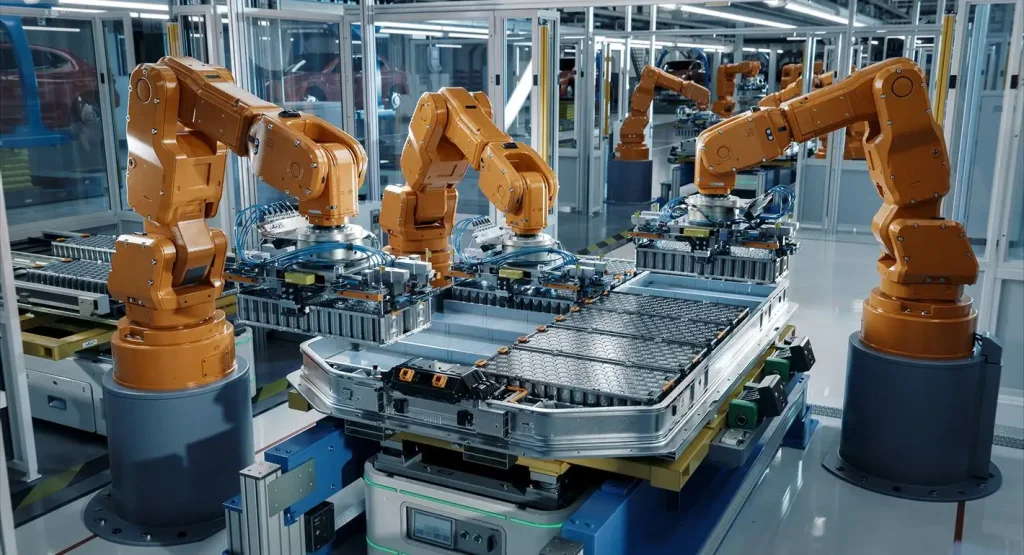

Pasar de un prototipo a una producción en masa de paquetes de baterías para vehículos eléctricos requiere un proceso de fabricación fluido y escalable. Todo comienza con clasificación de celdas y ensamblaje de módulos, donde la automatización juega un papel clave en la soldadura y unión de precisión. Los equipos automatizados aseguran que cada celda cumpla con estrictos estándares de calidad antes de agruparse en módulos, reduciendo defectos y mejorando el rendimiento.

A continuación, viene la integración del paquete, que incluye la fabricación de la carcasa, la instalación del Sistema de Gestión de Baterías (BMS) y la conexión segura y eficiente del cableado de alta tensión. Un ensamblaje adecuado aquí es fundamental para la gestión térmica y el rendimiento eléctrico, asegurando la durabilidad del paquete en condiciones reales de vehículos eléctricos.

Se introducen técnicas avanzadas como soldadura láser, unión adhesiva y líneas de ensamblaje robóticas durante el escalado para mejorar la velocidad y la consistencia. Estos métodos reducen errores manuales y ayudan a cumplir con las demandas de producción en volumen alto sin sacrificar la calidad.

Finalmente, la transición a un fase de línea piloto puentea la brecha entre las ejecuciones de prototipos y la producción en baja volumen. Este paso valida procesos, prueba las capacidades del equipo y permite ajustes finos antes de que la producción a gran escala aumente.

Al seguir estas etapas, los fabricantes de paquetes de baterías para vehículos eléctricos en España pueden escalar la producción con confianza mientras controlan los costos, mejoran la calidad y cumplen con los exigentes estándares automotrices. Asociarse con OEMs de paquetes de baterías para vehículos eléctricos experimentados garantiza una integración fluida de la automatización y las mejores prácticas a lo largo de este proceso. Para obtener más información sobre soluciones personalizadas e innovaciones en fabricación, explorar proveedores confiables como LEAPENERGY es una decisión inteligente.

Principales desafíos en la escalabilidad de la producción de paquetes de baterías para vehículos eléctricos

Escalar la producción de paquetes de baterías para vehículos eléctricos presenta varios desafíos serios que los fabricantes deben abordar de frente:

- Vulnerabilidades en la cadena de suministro: Asegurar materias primas como litio, cobalto y níquel no siempre es sencillo. Los riesgos geopolíticos y los picos de demanda global pueden causar retrasos o aumentos de precios, afectando todo el proceso de producción de paquetes de baterías para vehículos eléctricos.

- Problemas de calidad y rendimiento: Al pasar de prototipo a fabricación en volumen alto, mantener una calidad constante es difícil. Los pequeños defectos pueden escalar rápidamente, por lo que un control de calidad riguroso en los paquetes de baterías para vehículos eléctricos es esencial para mantener altos rendimientos.

- Control de costos: Reducir el costo por kWh del paquete de baterías para vehículos eléctricos requiere estrategias inteligentes como compras en volumen y eficiencias en los procesos. Sin esto, escalar puede volverse rápidamente inviable desde el punto de vista económico.

- Tiempo de entrega y restricciones de capacidad: Construir nuevas instalaciones, capacitar a una fuerza laboral cualificada y aumentar la capacidad de equipos lleva tiempo. Estos factores pueden extender el tiempo de entrega de los paquetes de baterías para vehículos eléctricos, ralentizando la llegada al mercado.

- Riesgos de seguridad y de fuga térmica: La producción a alta velocidad aumenta las posibilidades de incidentes de seguridad. Implementar una gestión térmica robusta y la prevención de incendios durante el ensamblaje de paquetes de baterías para vehículos eléctricos es fundamental para prevenir fugas térmicas y proteger a los trabajadores.

Abordar estos desafíos desde las fases iniciales de planificación y piloto puede ahorrar tiempo y dinero en el futuro, especialmente para los fabricantes que buscan competir en el mercado de vehículos eléctricos en rápido crecimiento en España. Para una visión más profunda sobre tendencias tecnológicas y de producción, explorar conocimientos sobre tipos y tendencias en tecnología de paquetes de baterías EV puede ser bastante útil.

Estrategias y tecnologías para una escalabilidad exitosa

Escalar la producción de paquetes de baterías para vehículos eléctricos requiere una combinación de estrategias inteligentes y tecnologías de vanguardia. La automatización y la Industria 4.0 son cambios radicales en este ámbito: la robótica acelera el ensamblaje, mientras que el control de calidad impulsado por IA y la monitorización en tiempo real mantienen bajos los defectos y altos los rendimientos. Estas tecnologías ayudan a mantener la consistencia incluso a escalas masivas.

Las mejores prácticas en gigafábricas también juegan un papel clave. Optimizar los diseños de las fábricas, adoptar la integración vertical y utilizar energía sostenible reducen costos y aumentan la eficiencia. Estas instalaciones a gran escala establecen el estándar para una producción fluida de paquetes de baterías para vehículos eléctricos.

Asociarse con OEMs confiables de paquetes de baterías de VE como LEAPENERGY ofrece otra ventaja. Su experiencia en soluciones personalizadas de paquetes de baterías de VE garantiza una adquisición fluida y diseños adaptados a sus necesidades. Colaborar temprano con proveedores de confianza reduce retrasos y costosos rediseños durante la escalabilidad.

La reducción de costos también es fundamental. Utilizar celdas de mayor densidad energética, implementar procesos de fabricación de electrodos secos y integrar sistemas de reciclaje disminuyen el costo por kWh del paquete de baterías. Estas innovaciones hacen que la producción a gran escala sea más competitiva en el mercado de España y en todos los países.

Finalmente, los principales fabricantes ofrecen valiosas lecciones sobre cómo superar obstáculos comunes en la escalabilidad—desde gestionar riesgos en la cadena de suministro hasta optimizar la mano de obra y el equipo. Adaptar estas tácticas probadas ayudará a que su operación crezca de manera confiable y sostenible.

Para obtener más información sobre la colaboración con OEMs de paquetes de baterías de VE de primer nivel, consulte nuestra visión general detallada de por qué LEAPENERGY lidera en baterías de VE de 800V.

Tendencias futuras en la fabricación de paquetes de baterías de VE

El futuro de la fabricación de paquetes de baterías de VE se está formando con tecnologías prometedoras de próxima generación. Las baterías de estado sólido y las celdas de sodio-ion están ganando atención debido a su potencial para mayor densidad energética, mayor seguridad y vidas útiles más largas. Junto a estas innovaciones, se están desarrollando métodos de producción más rápidos para satisfacer la creciente demanda sin sacrificar calidad ni eficiencia de costos.

La sostenibilidad es otro enfoque principal. Los sistemas de reciclaje en circuito cerrado están ayudando a los fabricantes a reducir residuos recuperando materiales valiosos, mientras que el abastecimiento ético garantiza que las materias primas se obtengan de manera responsable. Reducir la huella de carbono de la fabricación de baterías se está convirtiendo en una prioridad, alineándose con objetivos ambientales más amplios en toda la industria automotriz.

A nivel mundial, esperamos un aumento significativo en la capacidad de fabricación, especialmente en regiones como Europa y Asia donde la adopción de VE está acelerando rápidamente. Esta expansión está respaldada por avances en automatización y mejoras en el diseño, como técnicas mejoradas de ensamblaje de paquetes de baterías de VE y mejores sistemas de gestión térmica. Para los fabricantes interesados en soluciones de vanguardia, explorar lo último en tecnologías CTP y CTC puede ser un cambio radical.

En resumen, la próxima ola de producción de paquetes de baterías de VE combinará innovación, sostenibilidad y cambios estratégicos en la fabricación para satisfacer las necesidades cambiantes del mercado.