Fase 1: Validación de la Capacidad Técnica y Robustez del Diseño

Verificación y Validación de Ingeniería (V&V)

Primero, pregunto: ¿El proveedor sigue un Modelo en V estructurado para V&V?

Esto asegura que las pruebas paso a paso se alineen con los requisitos de diseño. Me centro en si el prototipo cumple con estos objetivos técnicos críticos:

- La gestión térmica: ¿Puede el sistema mantener temperaturas de operación seguras?

- Densidad de energía: ¿Cumple con la capacidad esperada por volumen o peso?

- Integridad estructural: ¿Es el paquete mecánicamente sólido y resistente bajo estrés?

Cumplir con estos límites teóricos confirma la precisión de la ingeniería y la madurez del diseño en la etapa de prototipo.

Riesgos ocultos del sistema y caminos de fallo

El rendimiento a nivel de celda es solo una parte. Me preocupa los modos de fallo a nivel de sistema que podrían no ser evidentes inicialmente. Las preguntas clave incluyen:

- ¿Cómo responde el Sistema de Gestión de Baterías (BMS) ante fallos secundarios como la parada de la bomba de refrigeración?

- ¿Están mapeados los caminos de fallo más allá de fallos simples en las celdas, como la propagación de un escape térmico o fallos en el cableado?

El Análisis de Modo y Efecto de Fallo (FMEA) proactivo a nivel de sistema es vital aquí para descubrir riesgos que podrían escalarse después de la producción.

Preparación para el Diseño para la Fabricación (DFM)

Un prototipo construido a mano a menudo no se traducirá bien a la producción. Evalúo:

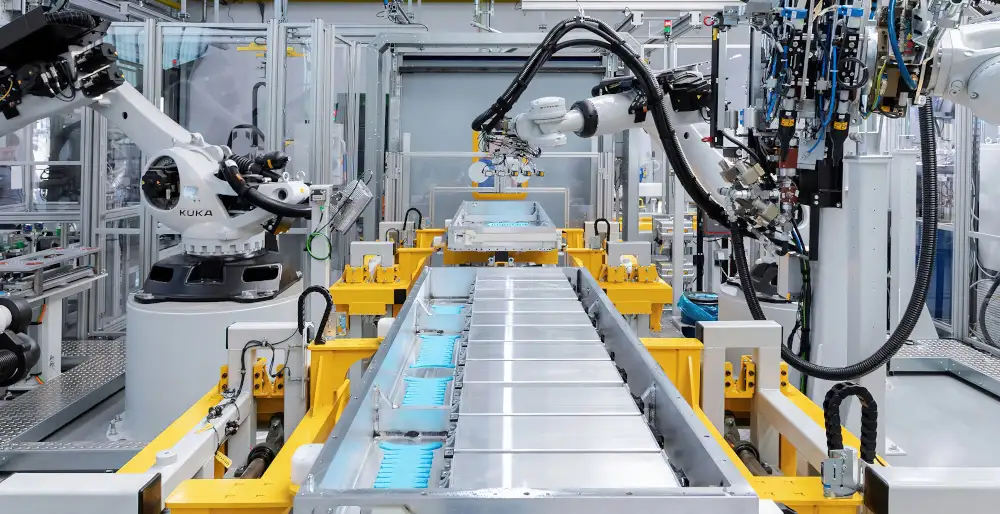

- ¿Está el diseño optimizado para técnicas de producción en masa (por ejemplo, soldadura automatizada en lugar de soldadura manual)?

- ¿Existen características claras orientadas a la consistencia del proceso y el control de calidad?

- ¿Los métodos de fabricación soportan la repetibilidad y la escalabilidad?

La evaluación temprana de DFM predice si el proveedor puede entregar volúmenes confiables sin costosos rediseños.

| Área de enfoque | Preguntas clave | Lo que busco |

|---|---|---|

| Verificación y Validación de Ingeniería | ¿El prototipo cumple con los objetivos de diseño? | Gestión térmica, densidad de energía, estructura |

| Evaluación de Riesgos a nivel de Sistema | ¿Se identifican caminos ocultos de fallo? | Respuesta del BMS, runaway térmico, FMEA del sistema |

| Diseño para la Fabricación (DFM) | ¿Es evidente la preparación para la producción en masa? | Procesos automatizados, métodos de ensamblaje consistentes |

Esta primera fase sienta las bases para confiar en la capacidad técnica del proveedor y en la robustez del diseño antes de avanzar.

Fase 2: Pruebas de Estrés y Evaluación de Confiabilidad

Durante la etapa de prototipo, las pruebas de estrés son esenciales para evaluar los límites reales del sistema de baterías. La prueba de “destrucción” empuja el prototipo hasta la falla, revelando si la batería responde de manera controlada o sufre eventos térmicos catastróficos. Este análisis de modos de fallo es crucial: te dice si los riesgos potenciales como el runaway térmico son manejables o peligrosos.

Revisar los protocolos de Pruebas de Vida Acelerada (ALT) ayuda a verificar la estabilidad a largo plazo y la resistencia ambiental. Quieres datos ALT transparentes que muestren cómo funciona la batería bajo condiciones extremas como vibración, golpes de temperatura y alta humedad. Esto garantiza fiabilidad no solo hoy, sino a lo largo del ciclo de vida del producto.

El software también juega un papel vital aquí. Verificar la validación del Sistema de Gestión de Baterías (BMS) durante la fase de prototipo significa evaluar su capacidad para ajustar algoritmos en tiempo real. Un BMS flexible y robusto mejora la seguridad y la eficiencia, adaptándose a las tensiones del mundo real antes de la producción.

Para obtener conocimientos más profundos sobre cómo garantizar la fiabilidad de la batería mediante pruebas, consulta nuestra guía sobre evaluación de la fiabilidad a largo plazo de los proveedores de sistemas de baterías españoles. Garantizar la verificación temprana de las respuestas al estrés mantiene tu proyecto en el camino correcto hacia sistemas de baterías duraderos y seguros.

Fase 3: Control de procesos y madurez en ingeniería

Evaluar a un proveedor de sistemas de baterías en la etapa de prototipo significa profundizar en su el control de procesos y madurez en ingeniería. Aquí tienes en qué enfocarte:

Rastreo de requisitos

- Confirma que cada característica en el prototipo se corresponda con el Documento de Especificación de Requisitos (PRD) original.

- Busca brechas donde el prototipo pueda omitir requisitos críticos.

- Este paso asegura la alineación con los objetivos de tu proyecto y evita sorpresas más adelante.

Integridad de la documentación

- Verifica si los informes de prueba, certificaciones de materiales y registros de ensamblaje son exhaustivos y están bien organizados.

- La documentación de calidad en esta etapa indica un proveedor que comprende la importancia del rastreo y el control de calidad.

- Señal de advertencia: La documentación desordenada o incompleta a menudo predice problemas durante la producción en masa.

Capacidad de análisis de causa raíz

- Evalúa cómo el proveedor maneja los problemas: ¿Utilizan métodos estructurados como los 5 Porqués o la metodología 8D en lugar de soluciones rápidas?

- Un análisis de causa raíz (ACR) sólido significa que los problemas se resolverán correctamente, reduciendo los riesgos de fallos repetidos.

| Aspecto clave | Qué verificar | Por qué importa |

|---|---|---|

| Rastreo de requisitos | Vincular las funciones del prototipo con el Documento de Requisitos del Producto (PRD) | Asegura una cobertura completa de los requisitos |

| Integridad de la documentación | Calidad de los informes de prueba y registros | Señala la disciplina del proceso y el control de calidad |

| Análisis de causa raíz | Uso de los métodos 5 Porqués / 8D | Permite soluciones profundas y duraderas |

Esta fase es crítica para anticipar los desafíos de producción temprano. Un proveedor con controles de ingeniería maduros te prepara para una introducción de producto nuevo (NPI) más fluida y una mejor fiabilidad a largo plazo.

Para obtener más información sobre la gestión de riesgos técnicos tempranos, consulta nuestra guía detallada sobre cinco riesgos ocultos en la adquisición de paquetes de baterías más allá de las especificaciones técnicas.

Fase 4: Comunicación y Gestión del Cambio (Las habilidades 'blandas' duras)

Una comunicación efectiva y una gestión del cambio son fundamentales durante el proceso de validación del prototipo. Un elemento clave es el control de cambios de diseño, particularmente cómo el proveedor maneja las Órdenes de Cambio de Ingeniería (ECOs) durante la etapa de iteración. Quieres ver una implementación rápida y precisa de los cambios de diseño sin introducir nuevos problemas o afectar otras funciones del sistema. Esto asegura que las mejoras ocurran de manera fluida mientras se mantiene la estabilidad general del sistema.

Igualmente importante es la revisión de ingeniería interfuncional. El acceso directo a ingenieros térmicos, mecánicos y eléctricos—en lugar de una comunicación filtrada a través de los equipos de ventas—es esencial. Esta colaboración directa ingeniero-ingeniero acelera la resolución de problemas, permitiendo una identificación y resolución rápida de los problemas. Cuando los proveedores fomentan un diálogo técnico abierto y transparente, es una señal fuerte de que comprenden las interacciones complejas dentro del sistema de baterías y pueden responder rápidamente a los desafíos.

Una comunicación sólida combinada con una gestión del cambio robusta apoya un proceso de introducción de producto nuevo (NPI) eficiente y ayuda a mitigar los riesgos ocultos del sistema desde el principio, preparando el terreno para una producción en masa confiable. Para obtener más información sobre la gestión de las complejidades de los proveedores durante las etapas de prototipo, consulta nuestro recurso sobre errores comunes de los OEM con paquetes de baterías para vehículos eléctricos.

Por qué LEAPENERGY marca el estándar para la evaluación de prototipos

LEAPENERGY lidera en la evaluación de proveedores de sistemas de baterías y validación de prototipos aplicando un riguroso protocolo interno de verificación y validación (V&V) de ingeniería que va más allá de los requisitos típicos del cliente. Sus pruebas exhaustivas cubren todo, desde la gestión térmica y la integridad estructural del paquete de baterías hasta protocolos de prueba acelerada de vida útil (ALT), asegurando que el prototipo cumpla de manera fiable con la robustez del diseño y el análisis de modos de fallo a nivel de sistema.

Lo que distingue a LEAPENERGY es su enfoque colaborativo—tratan cada proyecto como una asociación, no solo un acuerdo de suministro. Esta mentalidad ayuda a reducir riesgos desde el principio identificando riesgos ocultos en el sistema y perfeccionando la lógica del sistema de gestión de baterías (BMS) durante la etapa de prototipo. Su enfoque en la revisión de ingeniería multifuncional y el control de cambios de diseño en tiempo real mantiene el desarrollo eficiente y transparente.

Además, LEAPENERGY se compromete a una transparencia total de datos, compartiendo resultados de pruebas detallados y conocimientos sobre modos de fallo de manera abierta. Esta comunicación abierta genera confianza y apoya la toma de decisiones informadas a lo largo del proceso de Introducción de Nuevos Productos (NPI). Aprende más sobre sus estándares avanzados en baterías de vehículos eléctricos de 800V y cómo su enfoque impulsa la seguridad y la calidad. Este compromiso garantiza que los clientes obtengan un sistema de batería confiable y fabricable, listo para afrontar las demandas del mercado en España con confianza.