Has definido las especificaciones técnicas—voltaje, capacidad, química. Pero, ¿y si las mayores amenazas para la adquisición de tu sistema de baterías no están en la hoja de datos? Con demasiada frecuencia, los riesgos ocultos acechan bajo la superficie, saboteando el retorno de inversión y los plazos del proyecto después de firmar los contratos. Esto no se trata solo de celdas y paquetes—se trata de trampas de integración, costos de ciclo de vida inesperados y proveedores poco confiables que se escapan en los procesos de gestión de cambios de ingeniería o certificación. Si quieres evitar sorpresas costosas y asegurar que tu configuración de baterías prospere a largo plazo, debes mirar más allá de las especificaciones. Aquí tienes una visión clara de los cinco riesgos ocultos que podrían arruinar tu adquisición de sistemas de baterías—y cómo detectarlos antes de que sea demasiado tarde.

El iceberg de la adquisición y los riesgos ocultos de ejecución

Al buscar sistemas de baterías, es tentador confiar en la llamada “muestra de oro” — esa unidad prototipo perfecta que cumple con todas las especificaciones en papel. Pero esto conduce a una trampa común en la adquisición: la ilusión de la muestra de oro. Aunque representa un ideal, rara vez refleja la realidad de la producción a gran escala. Los desafíos bajo la superficie son donde realmente se encuentran los riesgos ocultos de ejecución.

Muchos profesionales de compras se centran en las especificaciones técnicas y pasan por alto factores críticos como la consistencia en la fabricación, la capacidad de entrega del proveedor y los resultados de las auditorías del sistema de gestión de calidad (QMS). Este enfoque estrecho puede resultar en sorpresas costosas durante la integración del sistema, la gestión del ciclo de vida del proyecto a largo plazo y los esfuerzos de escalabilidad.

Esto es lo que debes tener en cuenta más allá de las especificaciones iniciales:

- Variabilidad entre prototipo y producción: La muestra de oro puede estar ensamblada a mano con cuidado adicional, a diferencia de la producción en lote donde puede surgir variabilidad y defectos.

- Estabilidad de la cadena de suministro: Las asociaciones con OEM de baterías en el extranjero a menudo conllevan riesgos en la estrategia de sourcing de celdas de nivel 1 y en la resiliencia de la cadena de suministro que no son visibles hasta las etapas finales.

- Coordinación interfuncional: Un proceso efectivo de validación del sistema de baterías y la gestión de cambios de ingeniería (ECM) requieren una colaboración profunda entre equipos—no es evidente solo con una muestra.

- Costos ocultos: El análisis del costo total de propiedad (TCO) a menudo pasa por alto los costos de ingeniería no recurrente (NRE) provocados por cambios de diseño en etapas tardías o desafíos en el cumplimiento de garantías.

En resumen, el iceberg de la adquisición crece más allá de esa única muestra de oro. Las estrategias de sourcing efectivas exigen una evaluación exhaustiva de la fiabilidad del proveedor, la capacidad de fabricación y el análisis de costos de ciclo de vida para mitigar riesgos a largo plazo. El enfoque de LEAPENERGY, por ejemplo, enfatiza la metodología de sourcing estratégico y la asociación en el ciclo de vida para abordar estos riesgos de ejecución desde el principio—haciendo que el éxito del proyecto sea mucho más predecible.

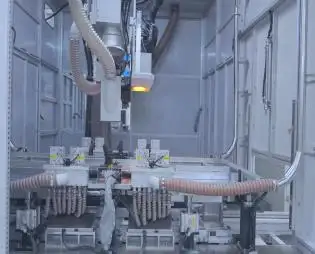

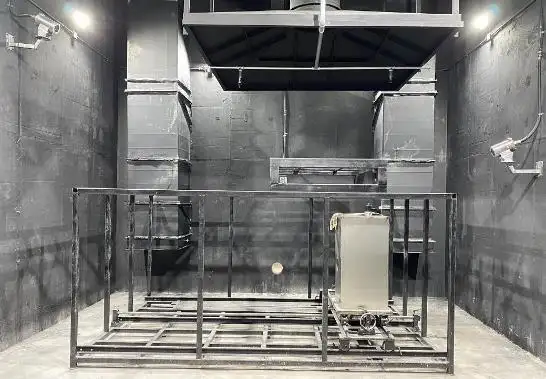

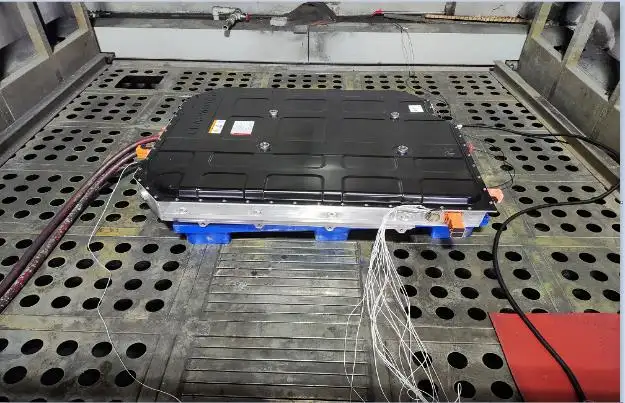

VER ADQUISICIÓN DE PRUEBAS DE PAQUETES DE BATERÍAS LEAPENERGY

Riesgo #1: La brecha de integración

Uno de los mayores riesgos ocultos en la adquisición de sistemas de baterías es la brecha de integración, especialmente entre el Sistema de Gestión de Baterías (BMS) y el inversor. Incluso si cada componente cumple con las especificaciones técnicas individualmente, las incompatibilidades en los protocolos de comunicación pueden descarrilar todo el sistema. Un BMS que no sincroniza bien con el inversor conduce a caídas en el rendimiento, preocupaciones de seguridad y retrasos costosos en la validación.

La rigidez del software por aire (OTA) también agrava este problema. Si las actualizaciones de software no son flexibles o compatibles entre dispositivos, limita tu capacidad para corregir errores u optimizar el rendimiento del sistema de forma remota. Esto puede causar dolores de cabeza a largo plazo en asociaciones de sistemas de baterías, donde una coordinación fluida entre equipos de ingeniería es clave.

Para evitar estos errores, identifique cualquier brecha en el protocolo de comunicación temprano y verifique que su proveedor soporte actualizaciones OTA sin bloquearlo en entornos de software rígidos. Asegurar la alineación reduce los riesgos de ejecución más allá de las especificaciones — un paso crucial en el proceso de validación del sistema de baterías.

Para obtener información adicional sobre estrategias de integración y ahorro de costos, consulte los beneficios de integración del paquete de baterías que impactan directamente en el costo de fabricación y la eficiencia del sistema.

Riesgo #2: La trampa del Costo Total de Propiedad (TCO)

Al adquirir sistemas de baterías, centrarse únicamente en el precio inicial puede ser un error costoso. El Costo Total de Propiedad (TCO) incluye más que solo el precio de etiqueta: considera costos ocultos de ingeniería, cumplimiento de garantías y posibles gastos de soporte a largo plazo que fácilmente pasan desapercibidos.

Los costos ocultos de ingeniería a menudo surgen de personalizaciones, trabajos de integración o resolución de problemas imprevistos durante el ciclo de vida del proyecto. Por ejemplo, los costos de Ingeniería No Recurrente (NRE) vinculados a ajustes de diseño o adaptaciones de cumplimiento pueden inflar significativamente los presupuestos más allá de las cotizaciones iniciales. Además, las reclamaciones de garantía pueden surgir no solo por fallos de material, sino también por desajustes de integración o errores de software, áreas donde los proveedores con infraestructura débil de soporte técnico postventa pueden causar retrasos costosos.

Ignorar el TCO también puede ocultar desafíos relacionados con el análisis de costos de ciclo de vida y auditorías del sistema de gestión de calidad (QMS), ambos críticos para garantizar valor duradero y minimizar riesgos. Los términos de garantía de un proveedor, combinados con su capacidad de gestión de cambios de ingeniería (ECM), influyen en gran medida en la resolución de problemas de garantía y en la rapidez con que se implementan acciones correctivas.

Antes de comprometerse con un proveedor, profundice más allá del precio evaluando su capacidad para gestionar soporte técnico a largo plazo y cubrir costos ocultos, incluyendo esas sorpresas inevitables en cumplimiento o escalabilidad en el futuro. Este enfoque no solo protege su presupuesto del proyecto, sino que también mejora la resiliencia de la cadena de suministro y la fiabilidad en la entrega del proyecto.

Para una visión completa de estos factores de costo en estrategias de adquisición de paquetes de baterías para vehículos eléctricos, consulte nuestro detallado Guía de paquetes de baterías de VE explicada.

Riesgo #3: Gestión inadecuada de cambios de ingeniería (ECM)

Uno de los mayores riesgos ocultos en la adquisición de sistemas de baterías es una mala gestión de cambios de ingeniería (ECM). Cuando los proveedores realizan cambios no notificados —como cambiar de proveedor de celdas o modificar componentes internos sin comunicación adecuada— su proyecto enfrenta retrasos inesperados. Estos cambios no documentados a menudo omiten pasos vitales en el proceso de validación del sistema de baterías, lo que conduce a inconsistencias o fallos del producto en el futuro.

Sin un proceso sólido de ECM, pequeños ajustes pueden interrumpir la coordinación de ingeniería multifuncional, resultando en oportunidades perdidas de diseño para manufacturabilidad (DFM) y en mayores costos de Ingeniería No Recurrente (NRE). Con el tiempo, estas atajos inflan su costo total de propiedad (TCO) mucho más allá de las cotizaciones iniciales, ya que las reclamaciones de garantía y las retrabajos se acumulan.

Para evitar estos errores en ECM, exija un socio con notificaciones de cambios transparentes y protocolos rigurosos de validación. Esto mantiene saludable su asociación con el sistema de baterías OEM y en marcha la gestión del ciclo de vida del proyecto, especialmente en proyectos complejos de baterías personalizadas. Garantizar una ECM estricta ayuda a mantener la evaluación de confiabilidad del proveedor y preserva la resiliencia de la cadena de suministro en la que confían sus operaciones en España.

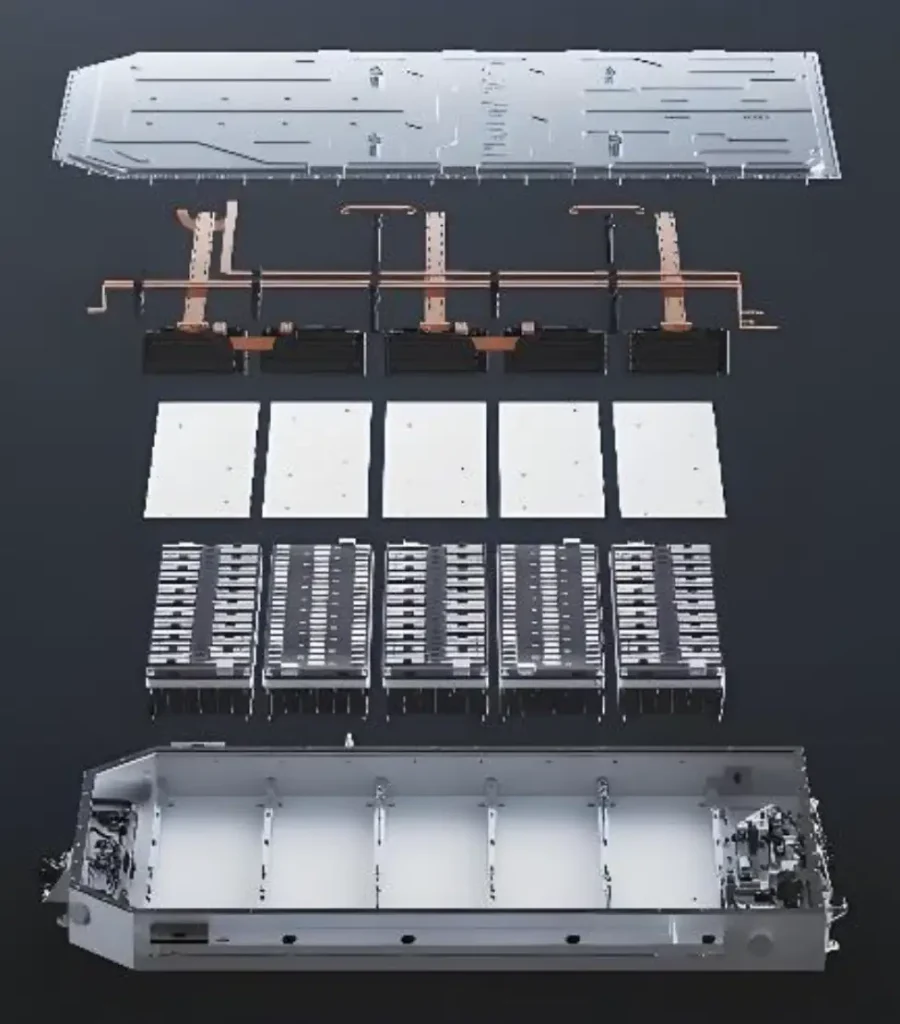

Riesgo #4: Escalabilidad y consistencia en la fabricación

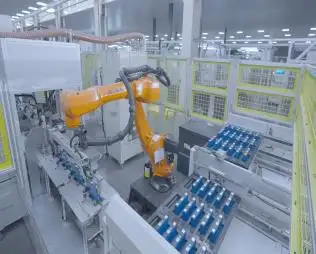

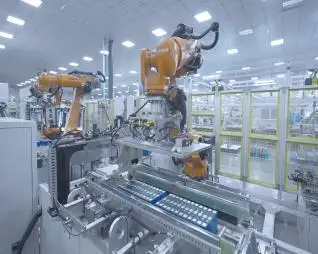

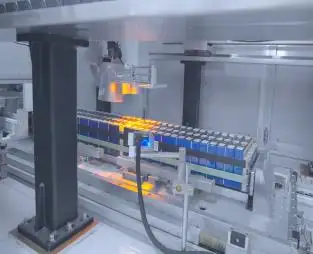

Uno de los mayores riesgos ocultos en la adquisición de sistemas de baterías es la brecha entre el éxito en prototipos y las realidades de la producción en masa. Un paquete de baterías que funciona perfectamente en lotes pequeños o muestras iniciales puede encontrar obstáculos al escalar. La consistencia en la fabricación se vuelve un desafío, especialmente si su proveedor carece de un Sistema de Gestión de Calidad (QMS) robusto o procesos de Diseño para la Manufacturabilidad (DFM) adaptados a la producción en volumen.

Las limitaciones de capacidad pueden retrasar su cronograma de proyecto, forzando compromisos o producciones apresuradas que afectan la fiabilidad del producto. Esta inconsistencia a menudo proviene de una coordinación de ingeniería multifuncional inadecuada, donde los diseños de prototipos no se traducen completamente en configuraciones de fabricación escalables. Sin una estrategia clara para escalar la producción, las asociaciones con sistemas de baterías OEM pueden encontrar cuellos de botella que aumentan su Costo Total de Propiedad (TCO) general.

Para evitar estos errores, concéntrese en proveedores con experiencia en escalar desde prototipos hasta producción a gran escala. Verifique su historial en la gestión de capacidad de fabricación a largo plazo y su capacidad para mantener la consistencia de procesos en lotes. Para una evaluación más profunda de cómo valorar esta capacidad, explore conocimientos sobre escalado de la fabricación de paquetes de baterías para vehículos eléctricos desde prototipos hasta producción en masa. Este tipo de diligencia ayuda a garantizar la resiliencia de la cadena de suministro y una gestión fluida del ciclo de vida del proyecto sin sorpresas en el camino.

Riesgo #5: Cumplimiento y preparación para certificaciones vs. realidad

En la adquisición de sistemas de baterías, la preparación para el cumplimiento y las certificaciones suele ser donde los planes enfrentan obstáculos inesperados. Un proveedor puede afirmar que sus paquetes de baterías están listos para certificaciones globales como UL 2580 o estándares IEC, pero la realidad a menudo incluye obstáculos específicos de la región que retrasan aprobaciones y envíos. Estas barreras pueden provenir de regulaciones locales variadas, requisitos de pruebas fluctuantes o simplemente retrasos burocráticos en los organismos de certificación.

Para las empresas con sede en España, esto significa que, incluso si su proveedor de sistemas de baterías presume de estar preparado para la certificación global, debe tener en cuenta los posibles retrasos en la obtención de las aprobaciones necesarias, como la certificación de transporte UN38.3 o el cumplimiento de la norma de seguridad ISO 26262. Estos retrasos pueden paralizar todo el cronograma de su proyecto y aumentar su costo total de propiedad (TCO) al agregar costos y tiempo de cumplimiento inesperados.

Para evitar sorpresas, insista en un proveedor de sistemas de baterías con una trayectoria comprobada en la navegación por los panoramas de certificación españoles e internacionales. Las actualizaciones periódicas sobre el proceso de certificación y la visibilidad clara del estado de cumplimiento deben ser estándar durante el proceso de validación de su sistema de baterías. Aprovechar los socios expertos familiarizados con los estándares y regulaciones globales de paquetes de baterías ahorrará tiempo y reducirá el riesgo. Por ejemplo, recursos como los detallados de LEAPENERGY guía de certificación de paquetes de baterías para vehículos eléctricos ofrecen información sobre cómo manejar estos complejos requisitos de manera eficiente.

En , comprender que la preparación para la certificación en el papel rara vez coincide con la realidad le ayudará a evitar retrasos en el proyecto. Incorpore el tiempo adicional y la infraestructura de soporte técnico necesarios para superar estos obstáculos de certificación regionales sin problemas. Trabajar con un proveedor que gestione el cumplimiento rigurosamente puede ser un factor importante para garantizar que su sistema de baterías cumpla con todos los estándares de seguridad, medioambientales y de envío sin sorpresas de última hora.

VER ADQUISICIÓN DE PRUEBAS DE PAQUETES DE BATERÍAS LEAPENERGY

Estrategia de mitigación: cómo examinar a su socio

Navegar por los riesgos ocultos en la adquisición de sistemas de baterías requiere una sólida estrategia de investigación para su asociación de sistemas de baterías OEM. Comience con una lista de verificación de abastecimiento estratégico que cubra estos puntos críticos:

- Capacidad de entrega del proveedor: Verifique la capacidad de fabricación estable y escalable para evitar sorpresas que afecten la entrega del proyecto.

- Auditoría del sistema de gestión de calidad (QMS): Confirme que el QMS del proveedor se alinea con los estándares de la industria, lo que garantiza una calidad constante del producto.

- Coordinación de ingeniería interfuncional: Evalúe qué tan bien el proveedor gestiona la gestión de cambios de ingeniería (ECM) y la integración entre el sistema de gestión de baterías (BMS) y los inversores.

- Análisis del costo total de propiedad (TCO): Mire más allá de los precios iniciales para anticipar los costos de ingeniería ocultos, el soporte de garantía y el análisis del costo del ciclo de vida.

- Cumplimiento y preparación para la certificación: Evalúe su trayectoria con las certificaciones UL/IEC y la preparación para los desafíos regulatorios regionales.

- Soporte técnico postventa: Asegúrese de que exista una infraestructura de soporte sólida para la resolución de problemas y el éxito de la asociación a largo plazo.

El enfoque de asociación de ciclo de vida de LEAPENERGY encarna estas mejores prácticas, centrándose en la integración perfecta, el diseño para la fabricabilidad y la validación continua durante todo el ciclo de vida del proyecto. Su compromiso con la resiliencia de la cadena de suministro y el proceso de validación del sistema de baterías los convierte en un socio confiable para proyectos de paquetes de baterías personalizados.

Para una comprensión más profunda de los desafíos de integración y cómo el abastecimiento estratégico puede mejorar los resultados del sistema de baterías, explore cómo el la unidad de batería se integra con el BMS para mejorar la seguridad de la batería de VE.

Adoptar esta estrategia integral de evaluación ayuda a reducir riesgos a largo plazo y garantiza que la adquisición de su sistema de batería se alinee con las demandas del mercado español en cuanto a calidad, escalabilidad y cumplimiento normativo.