Comprendiendo los requisitos de grado automotriz

Diseñar paquetes de baterías de grado automotriz requiere cumplir con criterios más estrictos que las baterías de grado consumidor. A diferencia de las baterías de consumo, las baterías automotrices enfrentan entornos más duros, vidas útiles más largas y reglas de seguridad estrictas. Así es como difieren:

| Característica | Batería de grado automotriz | Batería de grado consumidor |

|---|---|---|

| Durabilidad | Confiable por más de 10 años | Diseñada para uso más corto |

| Normas de seguridad | Cumple con ISO 26262, UN 38.3, IEC 62660, SAE J2464 | Certificaciones básicas |

| Rendimiento | Ciclo de vida estable y entrega de energía constante | Enfoque en la capacidad inicial |

| Tolerancia ambiental | Opera en temperaturas extremas y vibraciones | Rango de operación limitado |

Normas y certificaciones clave

- ISO 26262: Seguridad funcional para la electrónica automotriz

- UN 38.3: Seguridad en el transporte de baterías de litio

- IEC 62660: Métodos de prueba de rendimiento y seguridad para baterías de vehículos eléctricos

- SAE J2464: Pruebas de abuso de batería para vehículos eléctricos

Puntos de referencia de rendimiento

Para la fiabilidad a largo plazo, los paquetes de baterías automotrices deben ofrecer de manera constante:

- Vida útil en ciclo: Mantener miles de ciclos de carga-descarga con pérdida mínima de capacidad

- Densidad de energía: Ofrecer alta capacidad de almacenamiento por peso/volumen sin comprometer la seguridad

- Entrega de energía: Proporcionar una salida estable bajo condiciones variables de carga y temperatura durante una década o más

Cumplir con estos requisitos de grado automotriz garantiza que las baterías no solo funcionen de manera eficiente, sino que mantengan la seguridad y fiabilidad a lo largo de la vida útil del vehículo. Este enfoque es esencial para el diseño de paquetes de baterías para vehículos eléctricos dirigido al exigente mercado de España.

Selección de celdas para una longevidad máxima

Elegir las celdas adecuadas es clave para diseñar un paquete de baterías de grado automotriz construido para la fiabilidad a largo plazo. Al comparar químicas, las celdas NMC (Níquel Manganeso Cobalto) ofrecen una alta densidad de energía, lo que significa más potencia y autonomía en un paquete más pequeño. Sin embargo, las baterías LFP (Fosfato de Hierro y Litio) destacan por su vida útil superior en ciclos, estabilidad térmica y seguridad, convirtiéndolas en una opción preferida para muchos fabricantes de paquetes de baterías para vehículos eléctricos que priorizan la longevidad y durabilidad. Para una exploración más profunda de por qué las baterías LFP son a menudo preferidas por su seguridad y vida útil, consulta nuestra guía detallada sobre por qué las baterías LFP son las mejores.

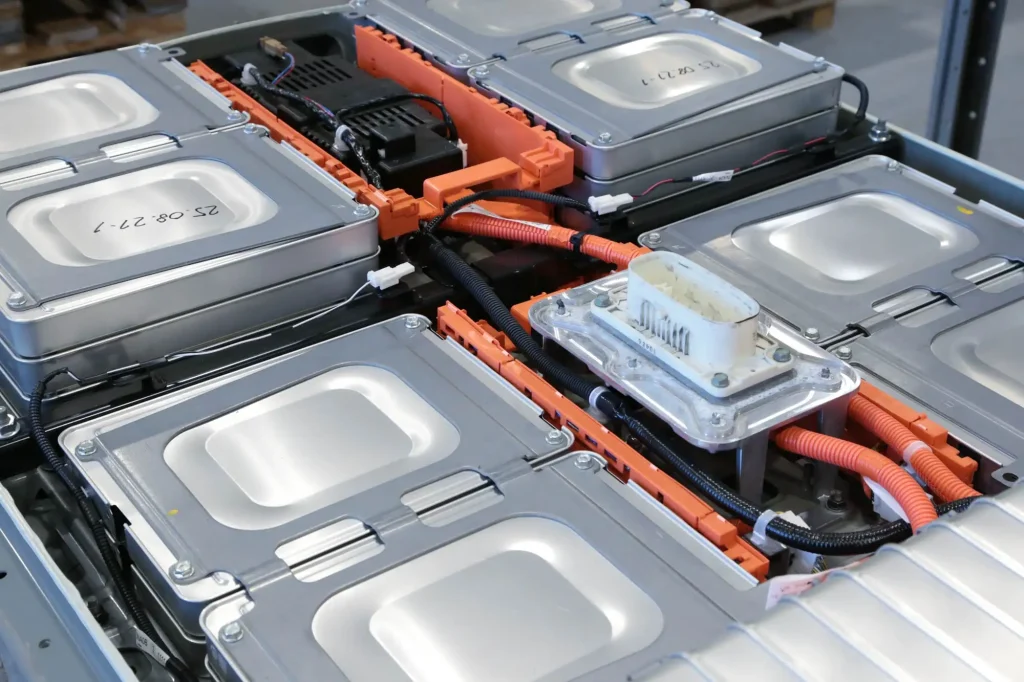

En términos de formatos de celda, las celdas cilíndricas son robustas y han demostrado fiabilidad durante décadas de uso, pero pueden ser más pesadas y ocupar más espacio. Las celdas prismáticas ofrecen un buen equilibrio entre eficiencia de embalaje y resistencia mecánica, a menudo preferidas en los paquetes de baterías automotrices. Las celdas de sobre pueden proporcionar alta densidad de energía y flexibilidad, pero requieren protección exhaustiva contra hinchazón y estrés mecánico para mantener la fiabilidad con el tiempo.

El rendimiento a largo plazo depende de gestionar la pérdida de capacidad, el crecimiento de resistencia interna y el envejecimiento por calendario:

- Pérdida de capacidad reduce la autonomía total de la batería después de muchos ciclos de carga.

- Incremento de resistencia interna provoca generación de calor y disminución de la eficiencia.

- Envejecimiento por calendario resulta de cambios químicos y físicos incluso cuando está inactiva durante años.

Seleccionar la química y el formato de celda adecuados mientras se abordan estos factores es crucial para crear paquetes de baterías para vehículos eléctricos que ofrezcan un rendimiento constante durante más de 10 años. Equilibrar la densidad de energía y la longevidad es una estrategia inteligente para los compradores que buscan paquetes de baterías automotrices confiables, seguras y duraderas.

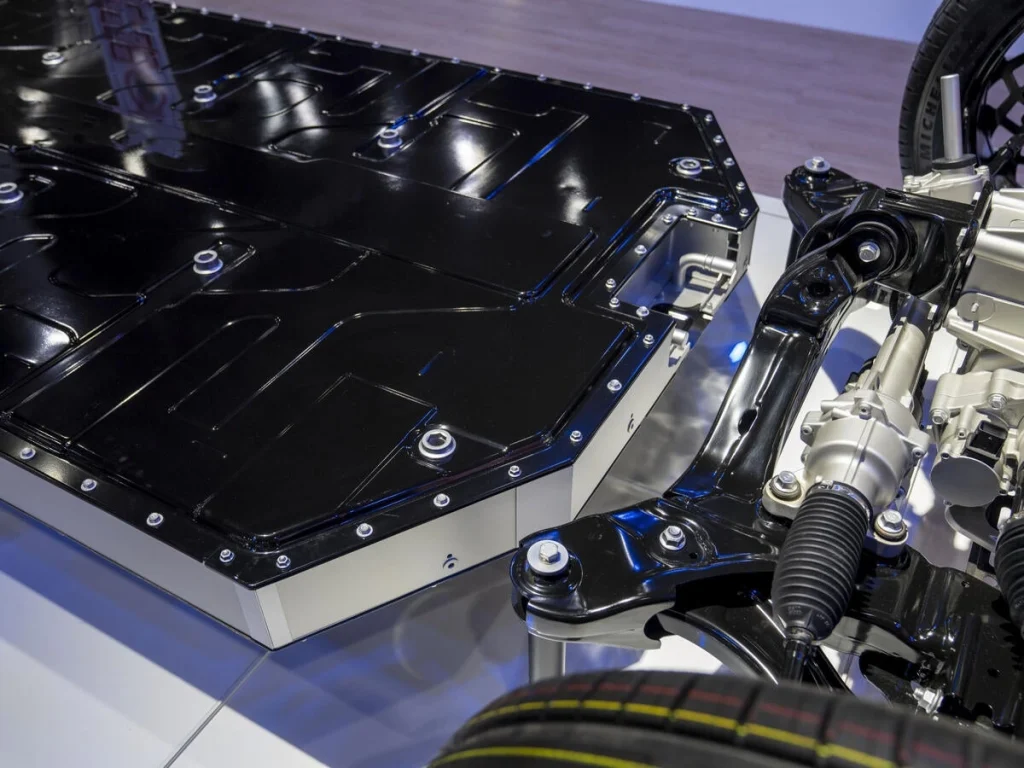

Principios de diseño estructural y mecánico

El diseño de paquetes de baterías de grado automotriz comienza con un fuerte enfoque en la integridad estructural y mecánica. Materiales de la carcasa deben ser lo suficientemente resistentes para soportar impactos y cumplir con las normas de seguridad en caso de accidente, protegiendo las celdas durante colisiones. Utilizar materiales ligeros pero duraderos como aluminio o composites reforzados ayuda a equilibrar la protección con la eficiencia del vehículo.

La vibración es otro gran desafío. Las baterías en vehículos eléctricos enfrentan estrés mecánico constante en la carretera, por lo que los sistemas de aislamiento de vibraciones son cruciales para prevenir daños y pérdida de capacidad con el tiempo. Muchos fabricantes adoptan arquitecturas modulares que permiten un mantenimiento más sencillo y reducen el estrés aislando módulos individuales.

Las tendencias recientes en el diseño de paquetes de baterías para vehículos eléctricos destacan cell-to-pack (CTP) y celda-a-cuerpo (CTB) la integración. Estos métodos mejoran la rigidez y eficiencia del paquete eliminando algunos componentes tradicionales, reduciendo peso y optimizando el uso del espacio. Los diseños CTP y CTB ayudan a mejorar tanto la durabilidad como la gestión térmica al crear un sistema de batería más compacto y robusto.

Para obtener más información sobre los últimos avances en embalaje y diseño mecánico, los detalles sobre arquitecturas de paquetes de baterías para vehículos eléctricos modulares vs. integradas ofrecen una visión general excelente. Además, la sistemas de baterías EV integrados de módulo a paquete página profundiza en cómo estas integraciones mejoran la fiabilidad y el rendimiento.

Sistemas avanzados de gestión térmica

Mantener un paquete de baterías de grado automotriz a una temperatura constante es crucial para la fiabilidad a largo plazo. El calor desigual puede causar puntos calientes, acelerando la degradación de la batería y reduciendo la vida útil de los ciclos. Por eso, el control uniforme de la temperatura no es solo algo deseable, sino esencial para mantener el rendimiento y la seguridad durante toda la vida útil de la batería.

Existen varios métodos de refrigeración utilizados en el diseño de paquetes de baterías para vehículos eléctricos:

- Enfriamiento por aire: Simple y rentable, pero menos eficiente para gestionar altas temperaturas, especialmente durante cargas rápidas o cargas pesadas.

- Enfriamiento líquido: Superior para la disipación de calor, ampliamente utilizado en baterías de grado automotriz para mantener temperaturas óptimas de las celdas durante condiciones extremas.

- Materiales de cambio de fase (PCM): Estos absorben y liberan calor al cambiar de estado, proporcionando regulación térmica pasiva y añadiendo una capa adicional de protección contra picos de temperatura.

Diseñar sistemas de gestión térmica también implica planificar para climas extremos—ya sea en inviernos muy fríos o en el calor abrasador de regiones como Aragón o Andalucía. La carga rápida aumenta la generación de calor, por lo que los sistemas de enfriamiento deben manejar aumentos rápidos de temperatura sin comprometer la salud de la batería.

Para una comparación detallada sobre técnicas modernas de enfriamiento utilizadas en paquetes de baterías de vehículos eléctricos, explorando opciones innovadoras como sistemas líquidos, de aire y híbridos, consulta este recurso sobre enfriamiento líquido, aire vs híbrido para baterías de VE.

Una gestión térmica efectiva impacta directamente en la longevidad, seguridad y rentabilidad general de la batería, convirtiéndola en una de las principales prioridades en el diseño de paquetes de baterías automotrices.

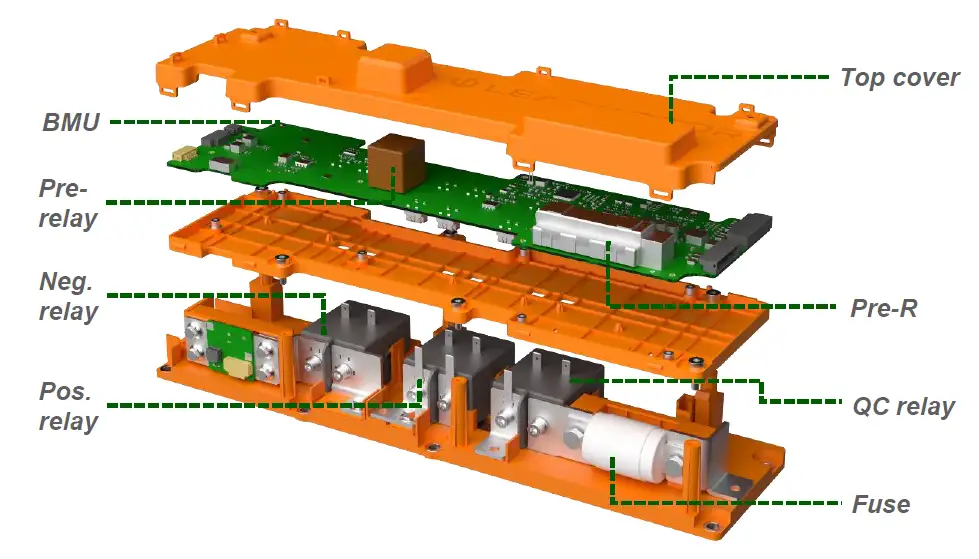

Integración del Sistema de Gestión de Baterías (BMS)

Un Sistema de Gestión de Baterías (BMS) confiable está en el corazón de cada diseño de paquete de baterías de grado automotriz. Sus funciones principales incluyen monitorear constantemente el estado de carga (SOC) y el estado de salud (SOH) de cada celda para garantizar un rendimiento y una longevidad óptimos. El BMS también realiza equilibrado de celdas para prevenir degradaciones desiguales y detección de fallos para detectar problemas temprano antes de que se agraven.

Para mejorar la fiabilidad a largo plazo, las funciones modernas del BMS incluyen diagnósticos predictivos que anticipan fallos potenciales, ayudando a evitar tiempos de inactividad costosos. Las protecciones contra sobrecarga y descarga excesiva son salvaguardas esenciales que previenen daños en la batería, especialmente en condiciones de conducción adversas o cargas rápidas.

La integración con redes de comunicación del vehículo, como el bus CAN, asegura un intercambio de datos fluido entre el paquete de baterías y los sistemas de control del coche. Esta conectividad es vital para mantener la seguridad, gestionar el flujo de energía y maximizar la vida útil del ciclo del paquete de baterías. Para una revisión más profunda sobre cómo estos sistemas encajan en diseños más amplios de paquetes de baterías para VE, considera revisar nuestro detallado de paquetes de baterías EV.

En resumen, un BMS bien integrado no solo protege la batería sino que también mejora su durabilidad y fiabilidad funcional a lo largo de la exigente vida de un paquete de baterías automotriz.

Arquitectura eléctrica y características de seguridad

Diseñar un paquete de baterías de grado automotriz confiable comienza con una arquitectura eléctrica robusta centrada en la seguridad y el rendimiento. Esto es lo que más importa:

Componentes clave

- Conexiones de alta tensión: Deben manejar cargas de corriente pesadas de forma segura sin sobrecalentarse ni fallar.

- Fusibles y contactores: Proporcionar protección confiable del circuito y desconexión rápida durante fallos o emergencias.

Prevención de sobrecalentamiento térmico

El sobrecalentamiento térmico es un riesgo de seguridad principal en los paquetes de baterías de vehículos eléctricos. La prevención efectiva incluye:

- Ventilación: Permite que los gases calientes escapen de manera segura, reduciendo la acumulación de presión dentro del paquete.

- Aislamiento: Separa las celdas y módulos para detener la propagación del calor cuando una celda falla.

- Supresión de incendios: Materiales o sistemas integrados que pueden extinguir o ralentizar rápidamente los incendios.

Compatibilidad electromagnética (EMC) y protección contra fugas

- El diseño EMC asegura que el paquete de baterías no interfiera con la electrónica del vehículo ni con dispositivos externos.

- La protección contra fugas previene la fuga de corriente que podría causar cortocircuitos o descargas eléctricas, mejorando la seguridad general.

| Característica de seguridad | Propósito | Beneficio |

|---|---|---|

| Conectores de alta tensión | Asegurar el flujo de corriente | Entrega de energía confiable |

| Fusibles y contactores | Protección contra fallos | Previene daños o peligros |

| Ventilación | Alivio de presión y calor | Limita la propagación de la fuga térmica |

| Aislamiento | Separación de celda/módulo | Detiene reacciones en cadena |

| Supresión de incendios | Control rápido de incendios | Protege el vehículo y a los pasajeros |

| Protección EMC y contra fugas | Prevención de interferencias y descargas eléctricas | Mantiene la integridad electrónica |

Los paquetes de baterías automotrices construidos con estos estándares eléctricos y de seguridad ofrecen mayor fiabilidad y tranquilidad para los conductores en España. Para ejemplos innovadores de diseños avanzados de paquetes de baterías para vehículos eléctricos enfocados en seguridad y eficiencia, explora la gama de productos de los principales socios OEM de paquetes de baterías para vehículos eléctricos como los de la gama de productos de Leapmotor.

Pruebas y Validación para Durabilidad en el Mundo Real

Garantizar la fiabilidad a largo plazo comienza con pruebas rigurosas y validaciones de paquetes de baterías de grado automotriz. Las pruebas aceleradas de vida simulan años de uso en un tiempo más corto, identificando posibles problemas antes de que surjan en el campo. Escenarios de abuso como sobrecarga, perforación y estrés térmico ayudan a evaluar cómo la batería soporta condiciones extremas. Las simulaciones ambientales prueban el rendimiento bajo cambios de temperatura, humedad y vibraciones, reflejando entornos de conducción reales en toda España.

Las métricas clave incluyen pruebas de ciclo para seguir cuántos ciclos de carga-descarga soporta la batería sin pérdida significativa de capacidad, pruebas de propagación de fuga térmica para confirmar la seguridad ante fallos, y resistencia a vibraciones para verificar que la carcasa de la batería protege las celdas durante las tensiones de la carretera. Estas pruebas aseguran que el paquete de baterías cumple con los estándares automotrices y mantiene un rendimiento estable a largo plazo.

Para los OEM y fabricantes de vehículos eléctricos enfocados en sistemas de batería confiables, entender estas pruebas es crucial. Puedes encontrar información sobre cómo los principales fabricantes de paquetes de baterías para vehículos automotrices aplicar una durabilidad en el mundo real para cumplir con un estricto control de calidad y el cumplimiento normativo, lo que le ayudará a evaluar a los proveedores de forma eficaz.

Consideraciones de fabricación y escalabilidad

Al diseñar paquetes de baterías de grado automotriz para una fiabilidad a largo plazo, la consistencia de la fabricación y la escalabilidad son fundamentales. Las mejores prácticas incluyen medidas estrictas de control de calidad en cada paso de la producción para garantizar que cada paquete de baterías para vehículos eléctricos cumpla con los estándares de rendimiento y seguridad. Las pruebas automatizadas y el ensamblaje preciso ayudan a reducir los defectos y mejorar la fiabilidad en grandes volúmenes.

La optimización de costes es importante, pero no debe ser a expensas de la durabilidad o la seguridad. Las arquitecturas de baterías modulares para vehículos eléctricos son populares porque reducen la complejidad de la fabricación y permiten reparaciones o actualizaciones más sencillas. Este enfoque equilibra la asequibilidad con la construcción robusta necesaria para las aplicaciones automotrices.

Los plazos de entrega y las opciones de personalización también juegan un papel importante para los fabricantes de automóviles españoles que se abastecen de paquetes de baterías. Trabajar con proveedores probados fabricantes de paquetes de baterías para vehículos eléctricos que tengan cadenas de suministro fiables significa que obtendrá una entrega más rápida sin sacrificar la calidad. Para obtener información sobre proveedores de confianza, explorar una lista de los principales proveedores mundiales de paquetes de baterías para vehículos eléctricos puede proporcionar una orientación valiosa al seleccionar un socio.

Al centrarse en la fabricación escalable, el diseño modular y el abastecimiento fiable, se asegura de que sus paquetes de baterías para automóviles sigan siendo competitivos, rentables y capaces de ofrecer la fiabilidad a largo plazo que esperan los conductores.