Trampa #1: Subestimar la complejidad de la integración del sistema y los costos de ingeniería del BMS

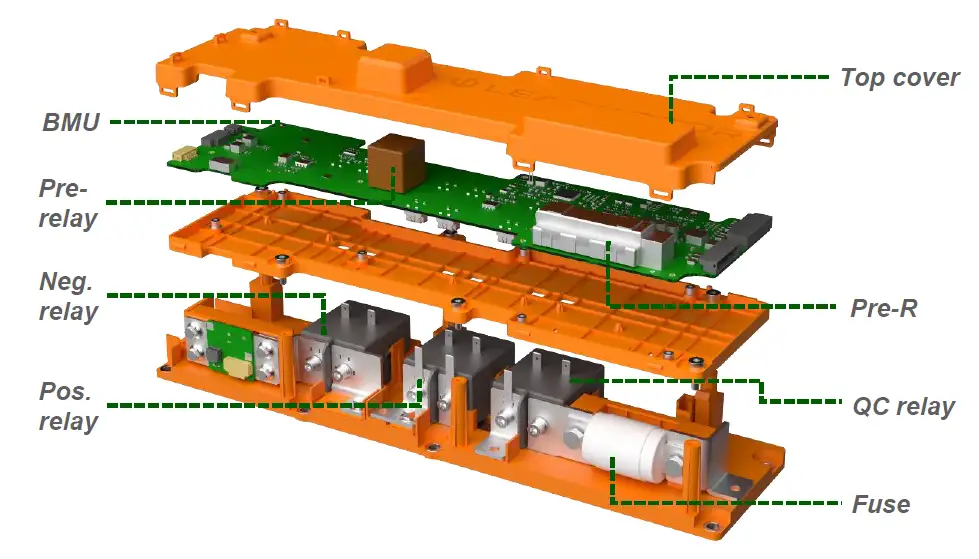

Una de las mayores trampas en proyectos de baterías es subestimar la complejidad de la integración del sistema y los costos de ingeniería del Sistema de Gestión de Baterías (BMS). Muchos equipos de proyecto caen en la trampa de hardware vs. software—suponiendo que, dado que el hardware del paquete de baterías parece sencillo, el software, especialmente el BMS, será igualmente simple. Esto conduce a sorpresas y costos de ingeniería ocultos en el futuro.

Trampa de hardware vs. software en la integración del BMS

- Los costos de ingeniería del BMS personalizado a menudo superan las expectativas iniciales porque el BMS debe gestionar un equilibrado preciso de las celdas de la batería, la gestión térmica y los cálculos del estado de carga. Cada uno de estos requiere desarrollo de firmware especializado.

- Las soluciones de BMS listas para usar pueden parecer rentables inicialmente, pero con frecuencia requieren revisiones extensas del firmware para adaptarse a los parámetros únicos de tu paquete de baterías o arquitectura del sistema.

- Las modificaciones en el firmware y las correcciones de errores pueden causar retrasos significativos en el proyecto y aumentar las horas de ingeniería, inflando tu Costo Total de Propiedad (TCO).

Riesgos de las soluciones de BMS listas para usar

- Los sistemas de BMS genéricos pueden carecer de compatibilidad total con tu paquete de baterías personalizado, causando dolores de cabeza inesperados en la integración.

- Las incompatibilidades en el firmware pueden desencadenar fallos repetidos en la validación y ciclos de gestión de cambios de ingeniería.

- La dependencia de módulos de BMS estándar a menudo se traduce en mayor riesgo en la evaluación de la fiabilidad del proveedor y en el cumplimiento durante los procesos de certificación, retrasando aún más los plazos del proyecto.

Evita esta trampa considerando una coordinación de ingeniería detallada y transversal entre los equipos de hardware y software desde el inicio en la estrategia de adquisición del sistema de baterías. Tener en cuenta el desarrollo personalizado del BMS no solo estabiliza la entrega del proyecto, sino que también garantiza una preparación más fluida para la certificación y el cumplimiento, esencial en la cadena de suministro global de baterías actual.

Trampa #2: La brecha en el Diseño para la Fabricabilidad (DFM)

Pasar de prototipo a producción a gran escala es donde muchos proyectos de baterías enfrentan un obstáculo costoso. Lo que parece bien en papel o en una pequeña serie a menudo tiene dificultades al escalar debido a factores de diseño para la fabricabilidad (DFM) pasados por alto. Los diseños en las primeras etapas pueden no considerar eficiencias en el ensamblaje, costos de materiales en volumen o variaciones en las capacidades de los proveedores, lo que conduce a costos de ingeniería ocultos que exceden el presupuesto.

Gestionar los cambios de ingeniería en esta etapa es crucial. Las modificaciones en las herramientas, la reelaboración de los diseños del paquete de baterías o los ajustes en los procesos de ensamblaje pueden retrasar los plazos y aumentar los gastos. Cada cambio afecta a toda la cadena de suministro, impactando en la capacidad de entrega del proveedor y en la capacidad de fabricación a largo plazo. Esto es especialmente cierto al cambiar de proveedores para satisfacer demandas de escala, introduciendo riesgos en la evaluación de la fiabilidad del proveedor y posibles interrupciones.

Los problemas de escalabilidad a menudo provienen de una desconexión entre los equipos de diseño y fabricación. La coordinación de ingeniería transversal asegura que los prototipos evolucionen hacia productos fabricables y rentables sin sorpresas de última hora. Ignorar esto puede crear cuellos de botella en la escalabilidad del almacenamiento de energía doméstico o en las asociaciones con sistemas de baterías OEM, reduciendo la rentabilidad general del proyecto.

Para una visión detallada sobre cómo gestionar estas transiciones de manera efectiva, consulta estrategias en escalado de la fabricación de paquetes de baterías para vehículos eléctricos desde prototipos hasta producción en masa y mejores prácticas para escalabilidad en la producción de paquetes de baterías para VE. Estos recursos destacan cómo evitar los errores de diseño para la fabricación y alinear la gestión de cambios de ingeniería con las realidades de los proveedores y la producción.

Error común #3: Puntos ciegos en la validación, certificación y cumplimiento

Un gran costo oculto en los proyectos de baterías proviene de subestimar los procesos de validación, certificación y cumplimiento. Las certificaciones como UL, CE, IEC y UN38.3 no son solo casillas de verificación; requieren pruebas y documentación detalladas que pueden aumentar rápidamente su presupuesto. Escatimar en estos puede provocar costosas retiradas o reclamaciones de garantía si se producen fallos en el campo más adelante.

La validación del sistema de baterías no se trata solo de seguridad, sino también de confiabilidad. Una validación rigurosa asegura que no enfrente fallas inesperadas después de la implementación, lo que puede dañar su marca y aumentar sus el costo total de propiedad (TCO). La gestión temprana de estos procesos reduce los riesgos y los gastos inesperados.

Además de eso, los riesgos de cumplimiento de la cadena de suministro global están creciendo. Diferentes países tienen estándares variables, y omitir estos significa que su sistema de baterías podría quedarse atascado en la aduana o no lanzarse en mercados clave. Un proceso integral de validación del sistema de baterías alineado con los estándares internacionales le ayuda a evitar costosos retrasos y dolores de cabeza legales.

Para una mirada en profundidad a la navegación por los estándares de certificación, consulte esto Guía de certificación de paquetes de baterías EV que cubre UN38.3, IEC 62660 y más.

Conclusiones clave:

- Presupueste de manera realista las certificaciones como UL, CE, IEC y UN38.3 por adelantado.

- Priorice la validación exhaustiva para evitar fallas en el campo y costos de garantía extendidos.

- Gestione el cumplimiento en toda su cadena de suministro global para evitar retrasos regulatorios.

- Adopte un robusto sistema de gestión de calidad (SGC) para mantener el cumplimiento en el camino correcto.

Ignorar estos puntos ciegos en su estrategia de adquisición de sistemas de baterías podría convertir su proyecto en una costosa lucha más adelante. Mantenerse proactivo aquí ahorra tiempo, dinero y dolores de cabeza en el futuro.

Error común #4: Gestión del ciclo de vida y estabilidad de la cadena de suministro

En los proyectos de baterías, centrarse únicamente en el precio por kWh a menudo pasa por alto el panorama general. En cambio, evaluar el costo total de propiedad (TCO), que tiene en cuenta el costo por ciclo, ofrece una idea más clara de los verdaderos gastos del proyecto a lo largo del tiempo.

Desafíos Clave:

- Volatilidad en la Cadena de Suministro: Las fluctuaciones en la disponibilidad de materias primas y la escasez de componentes causan retrasos y costos impredecibles. Estos contratiempos afectan la entrega general del proyecto y pueden obligar a cambios costosos de proveedores en el último minuto.

- Escasez de Componentes: La falta de piezas críticas puede detener las líneas de producción y aumentar los precios inesperadamente, alterando tu análisis de costos de ciclo de vida y arruinando los presupuestos.

- Soporte Técnico a Largo Plazo y Sistema de Gestión de Calidad (QMS): Sin un Sistema de Gestión de Calidad sólido y un soporte técnico robusto, los proyectos enfrentan mayores riesgos de fracaso o retiradas costosas en el futuro. El soporte a largo plazo garantiza fiabilidad más allá del despliegue inicial.

Por qué Esto Importa:

| Aspecto | Impacto en Proyectos de Baterías |

|---|---|

| Costo Total de Propiedad (TCO) | Proporciona una visión precisa más allá del costo inicial |

| Estabilidad en la Cadena de Suministro | Asegura una producción y precios consistentes |

| Sistema de Gestión de Calidad (QMS) | Mantiene la fiabilidad del producto durante su ciclo de vida |

| Soporte Técnico a Largo Plazo | Minimiza el tiempo de inactividad y las reclamaciones de garantía |

Un enfoque de ciclo de vida bien planificado se alinea con la gestión de los riesgos de la cadena de suministro global de baterías y apoya la escalabilidad, especialmente vital para aplicaciones como sistemas de almacenamiento de energía en el hogar. Asociarse con OEMs que ofrecen análisis transparente de costos de ciclo de vida y estabilidad en la cadena de suministro facilita la gestión y rentabilidad a largo plazo del proyecto.

Al planificar más allá del precio de compra inicial y considerar estos elementos del ciclo de vida y la cadena de suministro, evitas costos ocultos de ingeniería y reduces retrasos costosos en el proyecto.

El Enfoque LEAPENERGY: Alineando Costos con Valor

En LEAPENERGY, nos centramos en alinear los costos de ingeniería con el valor real del proyecto, ayudando a los clientes en España a evitar sorpresas presupuestarias en la adquisición de sistemas de baterías. Creemos que un desglose transparente de costos de ingeniería frente a materiales es clave—para que veas exactamente a dónde va tu inversión, no solo el precio de compra.

Nuestro enfoque implica una coordinación proactiva de ingeniería transversal. Reunir a los equipos de diseño, fabricación, cadena de suministro y validación desde el principio ayuda a predecir costos ocultos de ingeniería y reduce cambios costosos de última hora. Esta colaboración allana el camino desde el prototipo hasta la producción escalable mientras gestiona de manera efectiva la gestión de cambios de ingeniería.

Los procesos de validación confiables son otro pilar fundamental. Aseguramos una validación rigurosa de los paquetes de baterías personalizadas y la preparación para el cumplimiento que cubre UL, CE y estándares globales. Esto minimiza los riesgos de retrasos en el proyecto o reclamaciones de garantía costosas, que a menudo inflan inesperadamente el costo total de propiedad (TCO).

Finalmente, las sólidas alianzas de LEAPENERGY en una cadena de suministro de baterías global estable añaden otra capa de seguridad. Nuestra evaluación de fiabilidad de proveedores y los protocolos de nuestro sistema de gestión de calidad (QMS) aseguran que se beneficie de soporte técnico a largo plazo y estabilidad en la cadena de suministro, cruciales para el análisis del costo del ciclo de vida.

Para clientes enfocados en la escalabilidad del almacenamiento de energía en el hogar y en la obtención confiable de sistemas de baterías, el método de LEAPENERGY ofrece una hoja de ruta clara hacia proyectos de baterías rentables y de alta calidad. Descubra cómo lideramos en tecnología de baterías de próxima generación consultando nuestros soluciones de baterías para vehículos eléctricos de 800V y vea por qué las asociaciones con nosotros en sistemas de baterías OEM crean entregas de proyectos más fluidas.